Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническое обслуживание ТО-5Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Техническое обслуживание ТО-5 бывает четырёх видов: - ТО-5а; - ТО-5б; - ТО-5в; - ТО-5г. Техническое обслуживание ТО-5а проводится с целью подготовки электропоезда для постановки в запас ОАО «РЖД» (консервация) и длительного содержания в резерве железной дороги. Техническое обслуживание ТО-5б проводится для подготовки электропоезда к убытию в недействующем состоянии на капитальные виды ремонта на заводы или в депо, на текущий ремонт в другие депо по принадлежности к железной дороге или другим железным дорогам и передачи на баланс. Техническое обслуживание ТО-5в проводится с целью подготовки электропоезда к эксплуатации после постройки, ремонта на заводах или в других депо. Техническое обслуживание ТО-5г проводится с целью подготовки электропоезда к эксплуатации после изъятия из консервации или резерва железной дороги. Объем работ по техническому обслуживанию ТО-5 каждой серии электропоездов утверждается начальником железной дороги. При установлении объемов работ на ТО-5 следует руководствоваться требованиями следующих нормативных документов: - "Основные условия ремонта и модернизации тягового подвижного состава, узлов и агрегатов на ремонтных заводах МПС России" (п.12 "Перечня документации по ТО и ТР электропоездов") - "Инструкция по постановке, консервации и содержанию локомотивов и моторвагонного подвижного состава в запасе МПС России и резерве железной дороги" (п.13 "Перечня документации по ТО и ТР электропоездов") - "Инструкции о порядке пересылки локомотивов и моторвагонного подвижного состава"(п.14 "Перечня документации по ТО и ТР электропоездов") - Руководства по эксплуатации заводов-изготовителей электропоездов. Техническое обслуживание ТО-5 учитывается по видам назначения, сериям электропоездов. О выполнении технического обслуживания ТО-5 произвести отметку в книге ремонта формы ТУ-28, в книге учета технического обслуживания формы ТУ-152.

Текущий ремонт ТР-1 До постановки электропоезда на текущий ремонт ТР-1 надо очистить ходовые части и подвагонное оборудование от загрязнений. В зимний период работы удалить снег и лед. При постановке электропоезда на ремонтную позицию расцепить его повагонно. При проведении текущего ремонта ТР-1 необходимо выполнить все работы, предусмотренные техническим обслуживанием ТО-2 и ТО-3, а также выполнить: - виброакустическую диагностику подшипниковых узлов букс колесных пар, тягового редуктора, моторно-якорных подшипников и тяговой зубчатой передачи; - измерения поперечного и продольного зазоров между буксами и буксовыми наличниками относительно оси вагона. При обнаружении размеров, зазоров и износов деталей и узлов, превышающих нормы допусков и износов, произвести регулировку, ремонт или замену соответствующих деталей и узлов. Измерения должен проводить техник по замерам цеха текущего ремонта или специалист, обученный работе с измерительным инструментом и знающий нормы допусков и износов деталей и узлов электропоезда. Результаты измерений записать в журнал установленной формы ТУ-28 или специальный журнал. Произвести осмотр колесных пар электропоездов в соответствии с требованиями документа "Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту"(п.1 "Перечня документации по ТО и ТР электропоездов"). Осмотр буксовых узлов колесных пар произвести в соответствии с требованиями "Инструкции по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава". Не допускаются трещины, вмятины на корпусе буксы, крышках, ослабление болтов крепления крышек и поводков, наличие масла на поверхностях резиновых деталей. Не допускается растрескивание, расслоение, выпучивание резиновых втулок валиков, ослабление их по валику и металлической втулке. Необходимо устранить неисправности, при необходимости отрегулировать зазоры в буксовых направляющих в соответствии с нормами допусков. После завершения работ мастер должен сделать запись в журнале технического состояния электропоездов формы ТУ-152 о выполнении текущего ремонта ТР-1 с указанием даты ремонта. В книге ремонта формы ТУ-28 сделать запись о выполнении текущего ремонта ТР-1 с указанием исполнителей работ по ремонту основных узлов.

Текущий ремонт ТР-2

При текущем ремонте ТР-2 выполнить все работы, предусмотренные текущим ремонтом ТР-1, и дополнительно произвести следующие работы: - ревизию тягового привода с разборкой узла малой шестерни; - ревизию подшипникового узла малой шестерни; - замер осевого зазора в подшипниках узла шестерни; - техническое обслуживание роликовых подшипников букс колесных пар; - неразрушающий контроль ответственных деталей и узлов. Колесным парам моторных вагонов произвести обыкновенное освидетельствование, колесные пары прицепных вагонов осмотреть в соответствии с требованиями руководства "Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту"(п.1 "Перечня документации по ТО и ТР электропоездов"). При необходимости произвести обточку колесных пар. Разрешается не производить обыкновенное освидетельствование моторных колесных пар на первом текущем ремонте ТР-2, после постройки электропоезда или нового формирования колесной пары или редуктора. Техническое обслуживание букс выполнить в соответствии с "Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава" (п.6 "Перечня документации по ТО и ТР электропоездов"). При ТР-2 механического оборудования (тягового привода и зубчатой передачи) выполнить следующие работы: - выкатить тележку моторного вагона, выкатить колесную пару с редуктором, разобрать ее и отправить в колесный цех для производства обыкновенного освидетельствования; - произвести ревизию тягового привода в соответствии с технологическими инструкциями заводов-изготовителей и инструкциями, действующими в ОАО «РЖД»; Разрешается не производить выкатку колесных пар и ревизию редуктора с разборкой на первом текущем ремонте ТР-2 после постройки электропоезда или нового формирования колесной пары с редуктором. Приемку и испытание электропоезда после текущего ремонта ТР-2 производить (с оформлением акта ТУ-31) следующим образом: - после завершения работ мастер должен сделать запись в журнале технического состояния электропоездов формы ТУ-152 о выполнении текущего ремонта ТР-2 с указанием даты ремонта; - в книге ремонта формы ТУ-28 сделать запись о выполнении текущего ремонта ТР-2 с указанием исполнителей работ по ремонту основных узлов. При производстве ТР-2 вагонам другой дороги произвести обкатку электропоезда.

Текущий ремонт ТР-3 До постановки электропоезда на текущий ремонт ТР-3 очистить ходовые части от загрязнений. При текущем ремонте ТР-3 выполнить все работы, предусмотренные текущим ремонтом ТР-2, и дополнительно произвести следующие работы: - ревизию редукторов; - освидетельствование колесных пар; - ревизию и ремонт букс; - неразрушающий контроль ответственных деталей и узлов; - полную замену смазочных материалов согласно инструкции "Локомотивы и моторвагонный подвижной состав. Инструкция по применению смазочных материалов" (п.5 "Перечня документации по ТО и ТР электропоездов"). Перед осмотром и ремонтом все детали механического оборудования промыть в моечной машине. Окончательный объем ремонта узлов и деталей определяется после разборки по их фактическому состоянию с учетом норм допусков и износов и требований, установленных документацией в "Перечне документации по ТО и ТР электропоездов". Все снимаемые узлы и детали перед постановкой на электропоезд испытать на стендах в цехах или на испытательной станции депо с оформлением соответствующей документации. Ремонт и освидетельствование колесных пар производить в соответствии с руководством "Колесные пары тягового подвижного состава железных дорог колеи 1520 мм. Руководство по эксплуатации, техническому обслуживанию и ремонту" (п.1 "Перечня документации по ТО и ТР электропоездов"). При выполнении обыкновенного и полного освидетельствования колесные пары, имеющие более одного раза пересверловку отверстий в ступице зубчатого колеса под призонные болты, изымать из эксплуатации и отправлять на ремонтные предприятия для переформирования. При текущем ремонте ТР-3 разрешается устанавливать на электропоезд колесные пары, отремонтированные со сменой бандажей или после обточки бандажей, если их толщина находится в пределах норм допусков, установленных руководством (п.1 "Перечня документации по ТО и ТР электропоездов"). Колесные пары моторных вагонов окрасить в соответствии с требованиями заводов-изготовителей. Проверить состояние опорных роликовых подшипников редуктора, лабиринтной крышки и стакана в местах, где это позволяет конструкция узла. При обнаружении трещин, сколов, шелушения, ослабления посадки, коррозии - колесную пару направить на полное освидетельствование. Буксы и подшипники снять с оси колесной пары для осмотра и ремонта в соответствии с "Инструкцией по техническому обслуживанию и ремонту узлов с подшипниками качения локомотивов и моторвагонного подвижного состава" (п.6 "Перечня документации по ТО и ТР электропоездов"). Ремонт роликовых подшипников производить в специализированном отделении, оснащенном необходимым технологическим оборудованием Все детали букс и подшипников после очистки и промывки должны быть зачищены от загрязнений и коррозии Ремонт конических подшипников "ТИМКЕН" производить в соответствии с "Инструкцией по техническому обслуживанию, монтажу и демонтажу букс и узлов малой шестерни тяговых редукторов с коническими роликовыми подшипниками электропоездов и электровозов" (п.16 "Перечня документации по ТО и ТР электропоездов"). Корпус буксы и поводки букс осмотреть на отсутствие трещин. Проверить состояние пазов приливов для крепления поводков и отверстий хвостовика для крепления балансира. При износе в отверстии хвостовика букс более установленной нормы отверстия расточить и вставить втулки. Проверить состояние балансира и опорного стакана. При обнаружении трещин в балансире и сквозных трещин в опорном стакане, негодные детали заменить. Допускается заварка несквозных трещин опорных стаканов с предварительной разделкой трещин. Изношенные поверхности балансира восстановить наплавкой, негодную втулку балансира заменить. Произвести НК валика балансира. Осмотреть резинометаллические поводки букс, обращая внимание на состояние резины, шайб и болтов. Не допускается расслоение и отсутствие резины валиков, ослабление шайб, свободно перемещаемых от руки. Болты с поврежденной резьбой или трещинами заменить. Негодные поводки заменить. Ремонт, формирование и подбор по жесткостным характеристикам буксовых поводков производить в соответствии с "Технологической инструкцией на формирование, проверку, ремонт и эксплуатацию резинометаллических амортизаторов буксовых поводков локомотивов и МВПС" (п.9 "Перечня документации по ТО и ТР электропоездов"). Детали упругой муфты (втулки, пальцы, разрезные шайбы, болты, полукольца и фланцы), имеющие изломы, трещины и сколы - заменить. Осмотреть все посадочные поверхности деталей муфты. Задиры, забоины, следы коррозии и другие дефекты не допускаются. Разрешается разработанные отверстия в разрезных кольцах и полукольцах восстанавливать наплавкой с последующей механической обработкой. Проверить посадку втулок в кольцах и полукольцах. При ослаблении посадки запрессовать новую втулку с натягом в соответствии с требованиями чертежей. Упругую оболочку заменить при обнаружении повреждений кордового слоя, порезов, вырезов, трещин в поверхностном слое резины, переходящих в несущий слой. Установить новые болты, крепящие кордовую оболочку со стороны редуктора. Проверить корпус редуктора и фланцы на отсутствие трещин, забоин, задиров на посадочных поверхностях. Незначительные забоины и задиры зачистить напильником и наждачной бумагой. В корпусе редуктора допускается не более двух трещин, не выходящих на привалочные поверхности фланцев. Трещины разделать и заварить в соответствии с инструкцией. (п.8 "Перечня документации по ТО и ТР электропоездов" - "Инструкция по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов"). Проверить все отверстия корпуса редуктора, поврежденные восстановить. Провести ревизию трубы-сапуна с разборкой и заменой набивки (фильтра). Окрасить поверхности деталей, кроме посадочных и резьбовых. Упругую оболочку окрашивать запрещается. При комплектации деталей муфт не допускается распаривать полукольца с фланцами, разница в массе полуколец должна быть не более 50 г. Перед сборкой фланцы двигателя и шестерни притереть по валу. Площадь прилегания притертых поверхностей должна не менее 90%. Фланцы перед посадкой нагреть до температуры от 140°C до 150°C. При посадке на конус вала фланец должен продвинуться на расстояние от 1,7 до 2,0 мм глубже, чем в холодном состоянии. Конец вала тягового двигателя и конец вала шестерни могут выступать за торец соответствующего фланца не более 2,5 мм. Разрешается восстанавливать изношенные поверхности вала шестерни осталиванием или цинкованием. Крышки вала шестерни ремонтировать при обнаружении следующих дефектов: - трещин; - забоин, задиров и заусенцев на обработанных поверхностях; - сорванной резьбы; - не соответствующих нормам допусков диаметров посадочных поверхностей под подшипники; - ослабления посадки в корпусе редуктора. Подшипники шестерни редуктора ремонтировать в соответствии с требованиями инструкции (п.7 "Перечня документации по ТО и ТР электропоездов" - "Временные инструктивные указания по обслуживанию и ремонту узлов с подшипниками качения дизелей и вспомогательного оборудования тягового подвижного подвижного состава"). Установить шестерню с подшипниками в корпус редуктора. Проверить правильность монтажа шестерни. Шестерня должна вращаться свободно, без признаков заедания. Зазор между торцом шестерни и корпусом редуктора должен быть с каждой стороны не менее 4 мм. Осевой разбег вала в подшипниках должен соответствовать нормам допусков. Сборку редуктора производить на специальном стенде. В собранном редукторе вал малой шестерни должен легко проворачиваться от руки. Ремонт редуктора, сборку колесно-редукторного блока и подготовку посадочных поверхностей вала шестерни и тягового двигателя следует производить в соответствии с технологическими инструкциями заводов-изготовителей и инструкциями, действующими в ОАО «РЖД». При сборке работавших ранее зубчатых передач по возможности сохранять их спаренность. Допускается сборка колесно-редукторных блоков с новыми зубчатыми колесами с бывшими в эксплуатации шестернями, если износ их зубьев не превышает 0,3 мм или новых шестерен с ранее работавшими зубчатыми колесами, износ которых не превышает установленных норм. Вмятины, забоины и задиры на рабочих поверхностях зубьев, уменьшение толщины вследствие износа зубьев более допустимого, задиры на поверхности конусного отверстия допускаются не более установленных норм. До посадки шестерни на вал проверить калибрами коническую поверхность конца вала и отверстие шестерни на соблюдение конусности и прямолинейности поверхности конуса по образующей. Шестерню притереть к конусу вала с применением специальной пасты согласно действующей технологической инструкции и обеспечить прилегание не менее 90% поверхности. После окончания притирки посадочные поверхности шестерни и вала протереть сухой салфеткой, обезжирить. Шестерню предварительно в холодном состоянии насадить на конус вала для контроля ее натяга, измерить расстояние от торца шестерни до торца конуса вала. Окончательную посадку шестерни на вал производить в горячем состоянии, нагрев шестерню индукционным нагревателем от 130° до 150° C. После посадки повторно измерить расстояние от торца шестерни до торца конуса вала, которое должно соответствовать нормам допусков. Уменьшение этого расстояния от 1,5 до 2,0 мм по сравнению с расстоянием в холодном состоянии свидетельствует о хорошем качестве посадки шестерни. После сборки колесно-редукторного блока проверить работу зубчатых передач и подшипниковых узлов с обкаткой на стенде и вращения вала малой шестерни с частотой от 200 до 250 об/мин в обоих направлениях не менее 30 мин. Качество сборки колесно-редукторного блока определить с использованием средств диагностики и по шуму зубчатой передачи, отсутствию течи смазки из корпуса и нагрева трущихся частей. Нормальная работа зубчатой передачи характеризуется равномерным шумом без ударов, стука, металлического скрежета. Повышенный нагрев подшипниковых узлов не допускается. По окончании текущего ремонта ТР-3 следует произвести испытание обкаткой на электрифицированном участке на расстояние не менее 40 км в одну сторону. Во время обкатки проверить работу всего механического оборудования электропоездов на всех режимах работы из обеих кабин управления. Непосредственно после окончания обкатки произвести проверку нагрева подшипниковых узлов. По окончании обкатки электропоезд поставить на ремонтную позицию и проверить состояние ходовых частей. Все обнаруженные при обкатке электропоезда неисправности в работе оборудования устранить. Результаты обкатки должны быть отражены в журнале формы ТУ-28 с оформлением акта обкатки и указанием замечаний. Окончательная приемка и оформление результатов текущего ремонта ТР-3 производится старшим мастером (мастером) и приемщиком локомотивов (МВПС) после обкатки с заполнением акта ТУ-31 и отметкой в журналах учетной формы ТУ-28, ТУ-125 и ТУ-152.

Буксовый узел

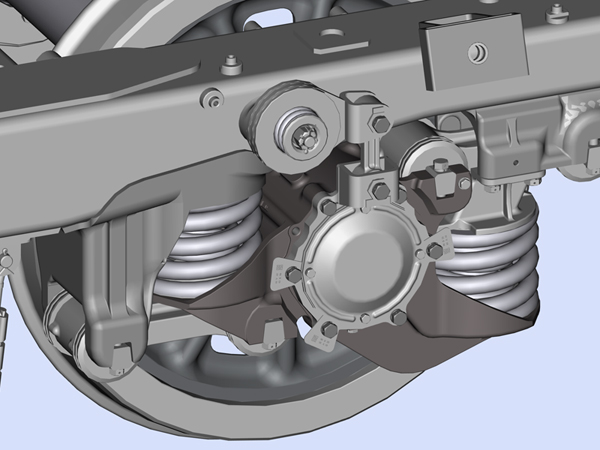

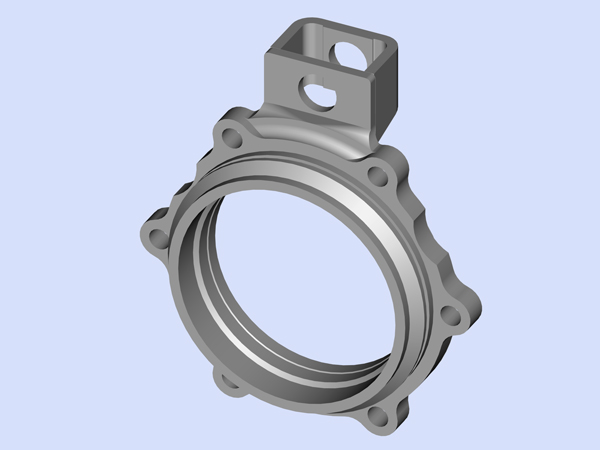

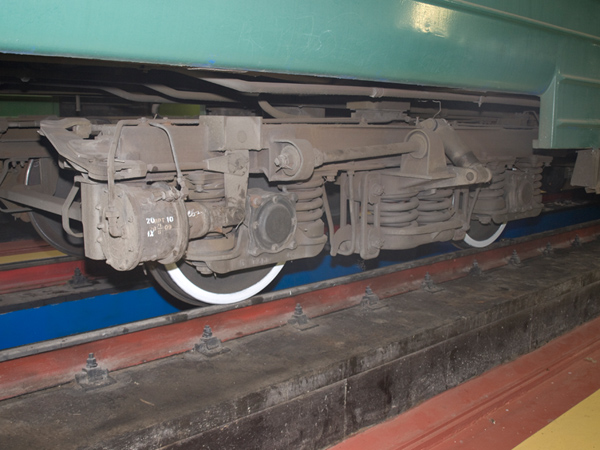

Букса – элемент механической части электропоезда, служащий для передачи вертикальных нагрузок от веса вагонов и оборудования тележек на оси колесных пар. Буксы воспринимают тяговые и тормозные усилия и передают их на раму тележки. Тип буксового узла – бесчелюстного типа с цилиндрическими направляющими с подшипниками качения. Буксы монтируются на шейках оси колесной пары. В буксе размещены два цилиндрических роликовых подшипника на горячей посадке.

Рис.142. Буксовый узел Одновременно буксовые узлы являются емкостью для размещения смазки и смазочных материалов. Буксовые узлы соединяют колесные пары с рамой тележки, предохраняют шейки оси от загрязнения и повреждения, а также ограничивают продольные и поперечные перемещения колесной пары относительно тележки. Основными требованиями, предъявляемыми к буксовым узлам, являются: - безотказность и долговечность работы в существующих условиях эксплуатации в течение установленных сроков службы - небольшая собственная масса - взаимозаменяемость и унификация деталей - простота выполнения монтажа и демонтажа узлов при ремонте - хорошая герметизация буксового узла

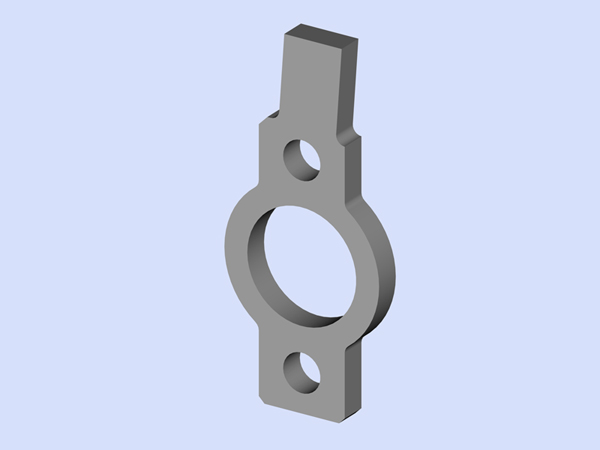

Устройство буксового узла

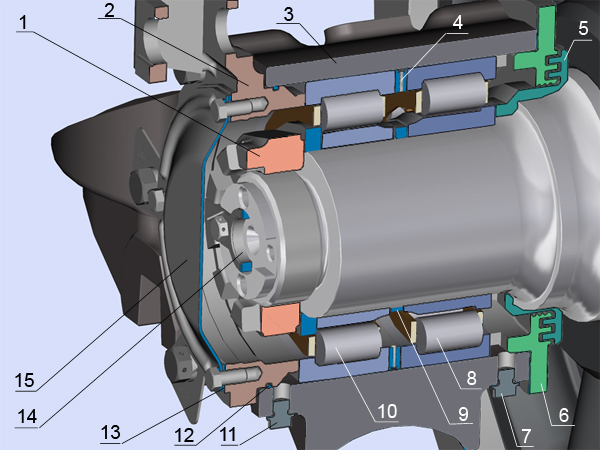

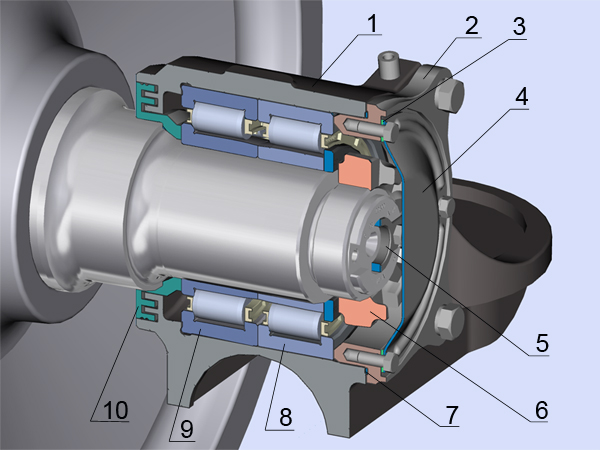

В буксовом узле используются буксы бесчелюстного типа с цилиндрическими направляющими с подшипниками качения. Буксовый узел состоит из стального литого корпуса буксы (3), опирающегося на два роликовых подшипника качения (8) и (10).

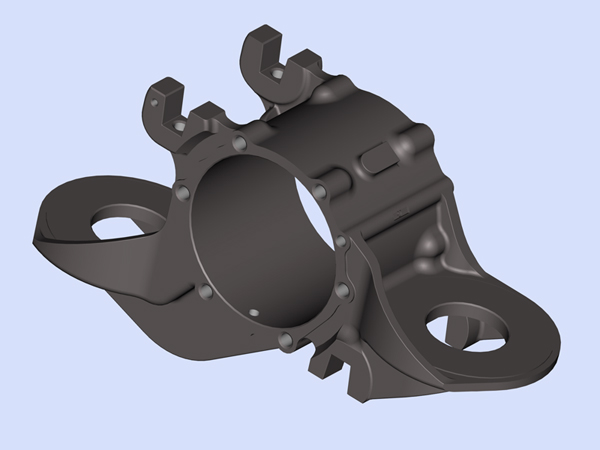

Рис.143. Устройство буксового узла 1 - торцовая корончатая гайка Корпус буксы предназначен для передачи нагрузки от массы вагона на шейку оси, ограничения перемещений колесной пары вдоль и поперек относительно рамы тележки и размещения подшипников. В корпус буксы закладывают смазку Буксол (ЖРО).

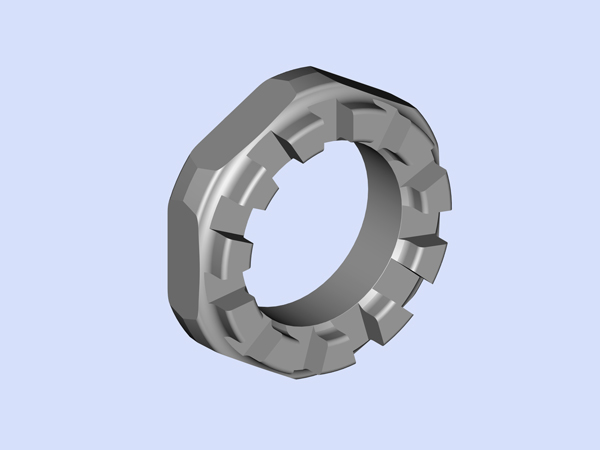

Рис.144. Корпус буксы Между подшипниками установлены дистанционные кольца (4) и (9). В верхней части стенки корпуса буксы имеется отверстие, а в дистанционном кольце (4) - кольцевая канавка и восемь радиальных отверстий, через которые в полость подшипников подаётся смазка. Отработанная смазка удаляется из буксы через два отверстия в нижней части корпуса. В эксплуатации отверстия заглушены пробками (7) и (11). Наружные кольца подшипников фиксируются крышками (6) и (2), внутренние - торцовой гайкой (1) и воротником (5), напрессованным на предподступичную часть оси. Стороны наружных колец подшипников с маркировкой должны быть обращены к крышкам. Герметичность буксовых крышек обеспечивается уплотнительным кольцом (12), прокладкой (13) и лабиринтным уплотнением, образованным воротником (5) и крышкой (6). Лабиринтный воротник буксы и лабиринтная крышка препятствуют вытеканию смазки из буксы и попаданию в нее механических примесей. Кроме этого, кольцо фиксирует положение корпуса буксы на шейке оси. Кольцо насаживают на предподступичную часть оси в горячем состоянии при температуре 125 - 150°С. После остывания кольцо удерживается на оси за счет натяга 80 - 150 мкм. Торцовая корончатая гайка стопорится стопорной планкой (14), крепящейся к оси двумя болтами. Болты в свою очередь стопорятся стопорной планкой.

Рис.145. Торцовая корончатая гайка

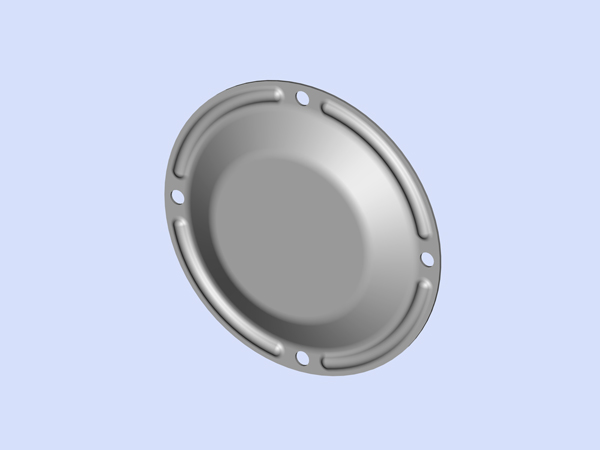

Рис.146. Стопорная планка Детали торцового крепления подшипников служат для предотвращения сдвига внутренних колец в осевом направлении. Торцевое крепление подшипников запирает буксу в осевом направлении. При ослаблении торцевого крепления происходит сползание корпуса буксы в сторону от колеса. С торца букса закрывается смотровой крышкой (15). Смотровая крышка необходима для промежуточной ревизии буксового узла и обточки колесной пары без демонтажа букс. Смотровую крышку присоединяют к крепительной при помощи четырех болтов М12.

Рис.147. Смотровая крышка Крепительная крышка уплотняет и фиксирует наружные кольца подшипников в буксе. Передняя крепительная крышка запирает корпус буксы относительно наружных колец подшипников. При ослаблении её крепления происходит сдвиг корпуса буксы в сторону к колесу.

Рис.148. Крепительная крышка Кроме перечисленных деталей в буксовом узле используются уплотнительные прокладки, кольца, пружинные шайбы, бирки и др. На прицепном вагоне букса такая же, как и на моторном. Основные отличия заключаются в конструкции корпуса, крыльев для расположения пружин.

Рис.149. Букса прицепного вагона 1 - корпус буксы Корпус изготовлен тонкостенным и имеет опорные чашки для буксовых пружин. В чашках имеются отверстия для прохода шпинтонов. Диаметр отверстий на 20 мм больше, чем диаметр втулки, напрессованной на хвостовик шпинтона. Поэтому возможно свободное (без ударов) перемещение буксы относительно рамы и самоустановка ее за счет поперечной упругости надбуксовых пружин. На нижние концы шпинтонов, имеющие резьбу, надевают пружинную шайбу и завинчивают ее гайкой. Шайба служит для фиксации положения втулки фрикционного гасителя, расположенной на хвостовике шпинтона.

Рис.150. Тележка прицепного вагона с обыкновенной буксой

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 12480; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.63.213 (0.013 с.) |