Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкция корпуса автосцепкиСодержание книги

Поиск на нашем сайте

Корпус является основной частью автосцепки. Корпус предназначен для передачи тяговых и ударных нагрузок, а также для размещения деталей механизма сцепления.

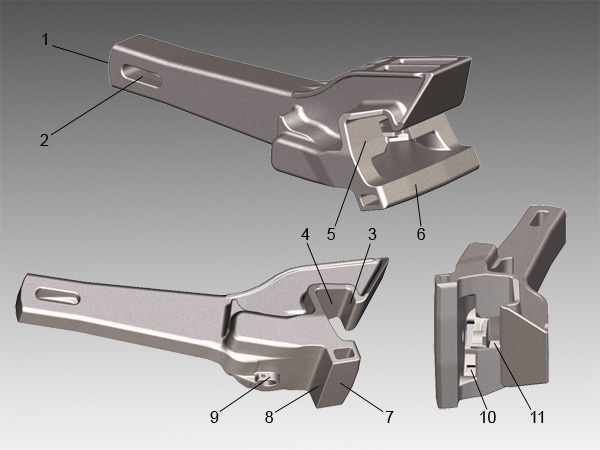

Рис.226. Корпус автосцепки 1 - цилиндрический торец корпуса Хвостовик корпуса имеет постоянную высоту по длине, несколько увеличиваясь к зоне перехода к голове. Его торец - цилиндрический, что обеспечивает перемещение автосцепки в горизонтальной плоскости. Часть хвостовика, расположенная между отверстием для клина тягового хомута и торцом, называется перемычкой. Поверхности контура зацепления корпуса в сцепленном состоянии взаимодействуют со смежной автосцепкой: - при сжатии усилие воспринимается ударной и боковой поверхностями малого зуба, ударной стенкой зева и боковой поверхностью большого зуба - при растяжении усилие воспринимается тяговыми поверхностями малого и большого зубьев Тяговая, ударная и боковая поверхности малого зуба, а также тяговая поверхность большого зуба в средней части по высоте имеют вертикальную площадку длиной 160 мм (80 мм вверх и 80 мм вниз от продольной оси корпуса). Указанные поверхности выше и ниже вертикальной площадки скошены для улучшения условий работы сцепленных автосцепок, когда между их продольными осями в вертикальной плоскости возникает угол (при прохождении горба сортировочной горки).

Примечание: Корпуса автосцепок ранних выпусков имеют сбоку со стороны малого зуба прилив (ухо), на который в период перехода с винтовой упряжи на автосцепку навешивали скобу винтовой упряжи смежного вагона во время маневровых работ, а также в передаточных поездах. После перевода подвижного состава на автосцепку новые корпуса сначала изготавливались с приливом вместо уха, а затем без прилива с утолщением стенки малого зуба. На корпусе со стороны малого зуба сделан прилив с отверстиями для валика подъемника и запорного болта. В ударной стенке зева имеются два окна: большое для выхода в зев замка и малое для выхода лапы замкодержателя.

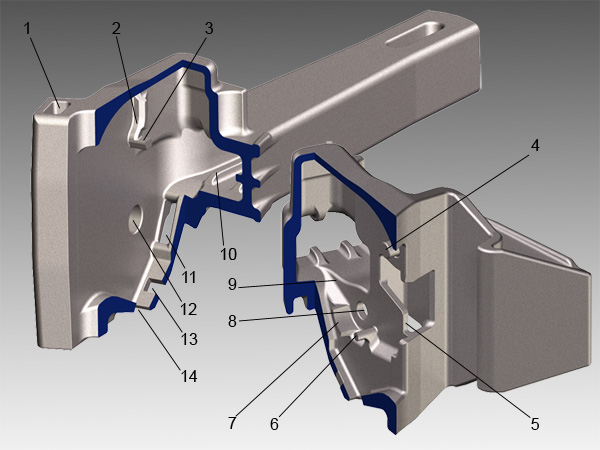

Рис.227. Внутренняя часть корпуса автосцепки 1 - отверстие для уменьшения массы корпуса Приливы и отверстия в кармане корпуса служат для размещения деталей механизма и правильного их взаимодействия. Серповидный прилив вверху на внутренней стенке малого зуба ограничивает перемещение замка внутрь кармана. Нижняя часть прилива переходит в полочку, на которую опирается верхнее плечо предохранителя. В стенке корпуса со стороны малого зуба имеется отверстие с приливом снаружи для размещения толстой цилиндрической части стержня валика подъемника, а со стороны большого зуба - отверстие для тонкой цилиндрической части стержня. Рядом с этим отверстием находятся приливы, которые служат опорами для подъемника, а выше - шип для навешивания замкодержателя. Ребро (5) стенки (9) служит ограничителем ухода лапы замкодержателя внутрь корпуса. Внизу полости кармана, ограниченной стенкой (9) и ударной стенкой зева, имеется отверстие, которое пересекает нижнее ребро большого зуба. Через это отверстие извне воздействуют на замкодержатель для восстановления сцепления ошибочно расцепленных автосцепок. По всей высоте малого зуба проходит вертикальное отверстие, которое выполнено для уменьшения массы корпуса и улучшения технологии литья. Вдоль хвостовика на его горизонтальных стенках с выходом в переходную зону расположены ребра жесткости. Корпуса автосцепки имеют усиление переходной зоны, повышающее их предел выносливости.

Расцепной привод

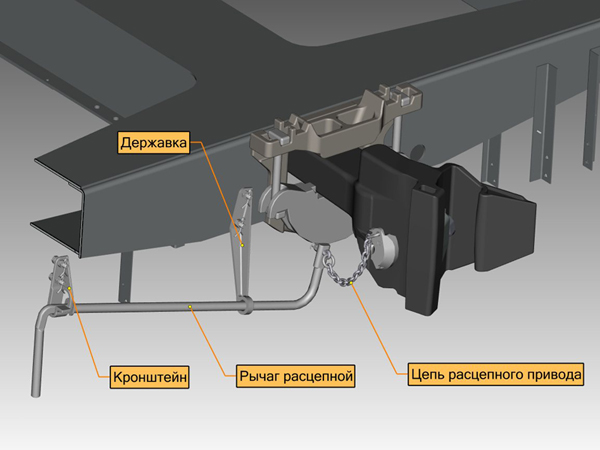

Расцепной привод автосцепки состоит из расцепного рычага, поддерживающего (державки) и фиксирующего кронштейнов, а также цепи.

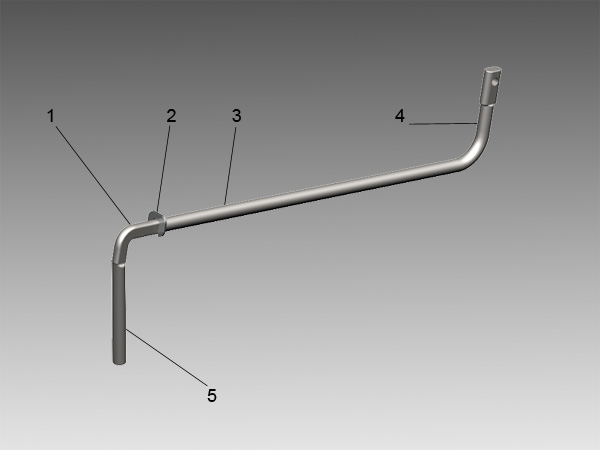

Рис.228. Расцепной привод Расцепной рычаг предназначен для расцепления автосцепки и имеет короткое плечо (4) с отверстием для регулировочного болта, стержень (3) и рукоятку (5), соединенные плоской частью (1). Между стержнем и плоской частью приварен ограничитель (2) продольных перемещений.

Рис.229. Расцепной рычаг Примечание: Если на подвижном составе в зоне расположения стержня рычага размещены какие-либо детали, препятствующие его монтажу, например детали ручного тормоза, то стержень рычага выгибают для обхода этих деталей. Державка поддерживает расцепной рычаг, стержень которого проходит через отверстие в нем. Кронштейн крепится на подвижном составе двумя или тремя болтами, для чего предусмотрено соответствующее количество отверстий.

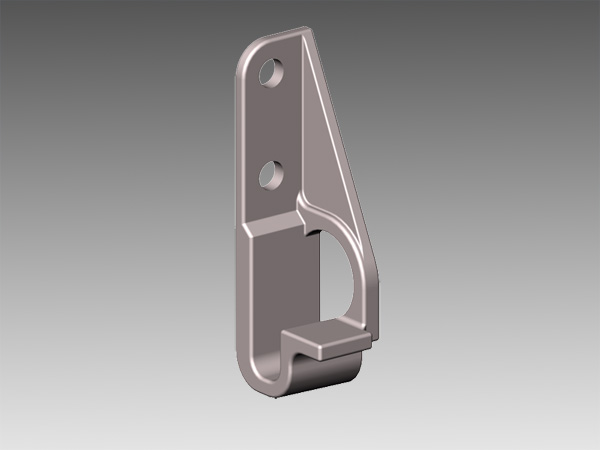

Рис.230. Фиксирующий кронштейн (державка) Фиксирующий кронштейн удерживает рычаг в расцепленном и нормальном положениях. В нормальном положении плоская часть расцепного рычага находится в прямоугольном пазу отверстия кронштейна.

Рис.231. Кронштейн Оба кронштейна закрепляются на подвижном составе болтами с гайками, контргайками и шплинтами. Цепь расцепного привода состоит из регулировочного болта с гайкой, контргайкой и шплинтом, круглого звена, удлиненного звена для соединения с валиком подъемника автосцепки и промежуточных звеньев.

Рис.232. Цепь Для расцепления сцепленных автосцепок рукоятку рычага поднимают вверх из положения I и тем самым выводят плоскую его часть из паза кронштейна, а затем поворачивают против часовой стрелки до отказа, пока механизм автосцепки не установится в расцепленное положение. Потом рукоятку ставят в первоначальное положение так, чтобы плоская часть стержня рычага вошла в паз кронштейна. В результате механизм будет находиться в расцепленном состоянии до разведения автосцепок.

Рис.233. Положение рычага расцепного привода 1 - рукоятка рычага Чтобы удержать механизм автосцепки в выключенном состоянии (положение "На буфер"), рычаг поворачивают также, как и для расцепления, а затем перемещают его по направлению стержня, пока рукоятка своей плоской частью не расположится на полочке фиксирующего кронштейна в положении II. В этом случае расцепной привод будет удерживать замок в утопленном положении, следовательно, при соударении этой автосцепки с другой сцепления не произойдет. Регулируя длину цепи расцепного привода, устанавливают автосцепку в центральное положение. При этом расстояние от упора до головы розетки должно быть 75±5 мм, а для упоров с укороченной розеткой 120±5 мм. Затем рычаг расцепного привода ставят в положение "На буфер". Длина цепи считается нормальной, если при таком положении автосцепки и рычага замок утоплен в кармане и не выступает за плоскость ударной стенки зева. Если установить рычаг в положение "На буфер" не удается, так как замок полностью утоплен в кармане и упирается в серповидный прилив с внутренней стороны стенки малого зуба, то цепь коротка и надо отпустить гайку регулировочного болта. Когда длины болта не хватает, наращивают цепь новыми промежуточными звеньями. При длинной цепи, когда рычаг установлен на полочку кронштейна (в положение "На буфер"), а замок полностью не ушел внутрь кармана корпуса и выступает за ударную стенку зева, цепь укорачивают подкручиванием гаек регулировочного болта. Если этого недостаточно, то уменьшают число звеньев цепи. Разрубленное при регулировке место цепи должно быть заварено газовой сваркой. Электросварку разрешается применять только для удлиненного соединительного звена.

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 1105; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.14.104 (0.007 с.) |