Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Техническое обслуживание и текущий ремонт БСУ-ТМСодержание книги

Поиск на нашем сайте

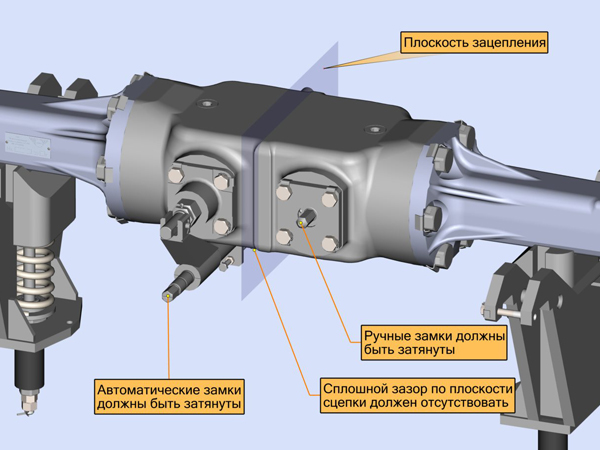

Техническое обслуживание ТО-1 При проведении ТО-1 проводится наружный осмотр сцепки, при котором визуально проверяется: а) Отсутствие зазора по зеркалу сцепки. Щуп 0,3 мм не должен проходить между головками сцепки.

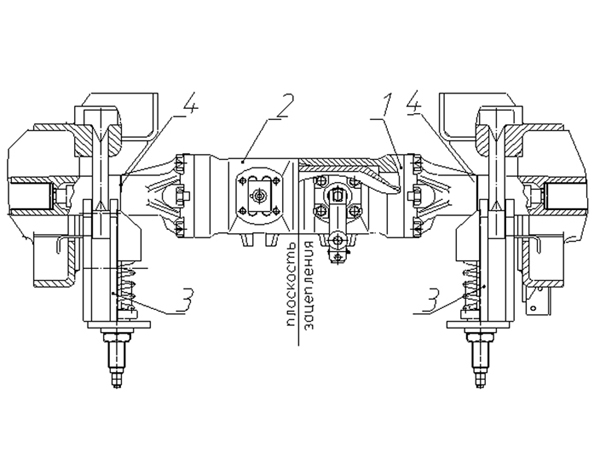

Рис.257. Проверка сцепного устройства БСУ-ТМ в сцепленном положении 1 – головка сцепки с ручными замками б) Затяжка автоматического и ручного замка (рис. 14.19) (замеры проводятся штангенциркулем, линейкой или шаблонами): - расстояние между гайкой штока стопора и его корпусом должно быть в диапазоне 2…9 мм - стопор ручного замка должен быть утоплен или выступать относительно плоскости головки на 5 мм в) Смещение контрольных полос более 15 мм, (поз. 4 на рис. 14.20), (меток) на хвостовиках головок сцепки относительно края опоры центрирующей балочки, в сторону от вагона

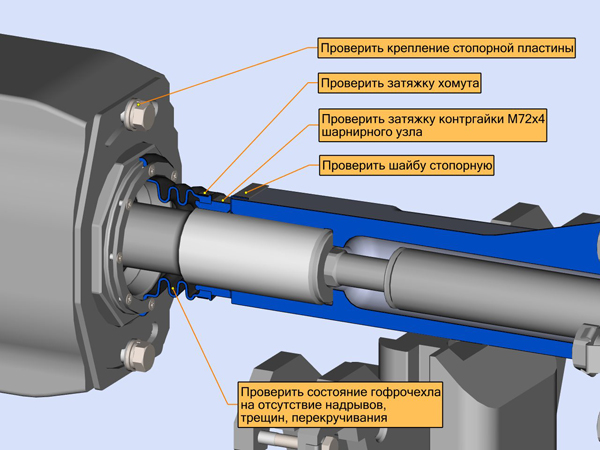

Рис.258. Проверка отсутствия смещения контрольной полосы (меток) на хвостовиках головок сцепок 1 – головка сцепки с ручными замками Техническое обслуживание ТО-2, ТО-3 При проведении ТО-2, ТО-3 проводится наружный осмотр БСУ-ТМ на ремонтной позиции (без расцепа) в соответствии с ТО-1. Дополнительно проверяются детали и узлы недоступные для осмотра без постановки вагона на смотровую канаву: - затяжку контрогайки резьбы шарнирного узла (проверить методом простукивания) и ее крепление ее стопорной шайбой (рис. 14.21) - затяжка хомута (хомут не должен прокручиваться от руки) (рис. 14.21) - гофрочехол шарнирного узла на отсутствие надрывов, трещин, перекручивания (контроль осуществляется визуально) (рис. 14.21) - крепление стопорной планки шарнирного узла (рис. 14.21)

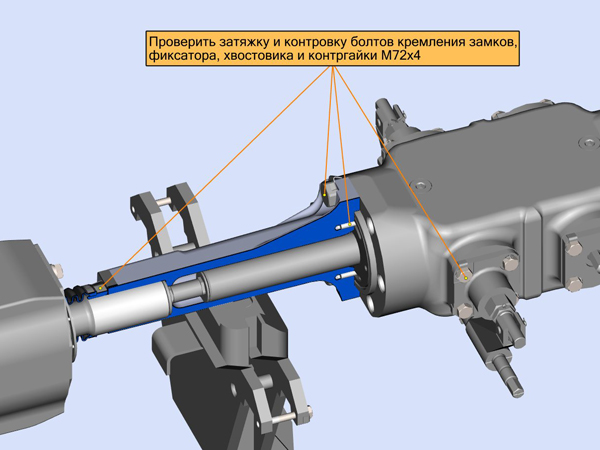

Рис.259. Проверка крепления шарнирного узла к хвостовику сцепки и тяговому корпусу Текущий ремонт ТР-1 При проведении ТР-1 проводится наружный осмотр БСУ-ТМ и проверка сцепного устройства на ремонтной позиции (с расцепом через ТР-1). Наружный осмотр проводится в соответствии с проверками, выполняемыми при ТО-2 и ТО-3, а также по «Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494 от 16.09.97. Дополнительно проверяется на расцепленных вагонах: - состояние головки автосцепки, центрирующей балочки, тягового хомута и других деталей сцепного устройства на наличие в них трещин и деформации - состояние контровки и затяжку гаек крепления корпуса автоматического замка (не менее 20 кгм), болтов крепления фиксатора резьбового соединения хвостовика (не менее 3 кгм) и болтов крепления корпуса к хвостовику головки сцепного устройства (не менее 65…75 кгм) (рис..4) - момент затяжки контргайки М72х4 в резьбовом соединении хвостовика головки автосцепки с шарнирным узлом, не менее 70 кгм - отсутствие люфта или заеданий в шарнирном узле. Проверка осуществляется путем качания головки автосцепки в расцепленом состоянии Внимание: Допускается наличие большого момента в шарнирном узле при трогания его с места. Это связано с выдавливанием смазки из зоны контакта трущихся пар сферического шарнира. При дальнейшем качании шарнирного узла момент должен уменьшаться, что связано с поступлением смазки в зону контакта. Если уменьшения момента не наблюдается и качание головки сцепки требует значительных усилий (более 20 кг) шарнирный узел необходимо снять, разобрать и провести ревизию.

Рис.260. Проверка сцепки БСУ-ТМ - работа механизма расцепления на головке сцепки с автоматическими замками (проверяется при проведении расцепа вагонов через каждое ТР-1). Проверка проводится с помощью спецключа путем вращения винта из положения замок открыт (проконтролировать положение кромки стопоров, они должны быть утоплены в полость головки), до положения замок закрыт (оба стопора при этом должны войти в полость головки на 28…30 мм) - через каждое ТР-1 (при расцепе вагонов) проверить затяжку двух болтов М10 (рис. 14.22) крепления фиксатора в полости головки сцепки Текущий ремонт ТР-2 При проведении ТР-2, необходимо провести наружный осмотр и проверку сцепки БСУ-ТМ в обьеме ТР-1 и дополнительно проверить: 1. Головку сцепки на отсутствие следующих дефектов: a. трещин на поверхности деталей головки сцепки (в т.ч. во внутренней полости корпуса) b. износ более 3 мм опорной поверхности хвостовика головки, соприкасающейся с опорой центрирующей балочки c. изломов или трещин болтов крепления корпуса центрирующей балочки d. изломов, трещин или повреждение резьбы болтов и гаек на корпусе головки, хвостовике При наличии дефектов по п.п. а, b, d детали головки автосцепки и гайки к дальнейшей эксплуатации не допускаются и заменяется новым. При наличии дефектов хотя бы на одном болте крепления головки сцепки к хвостовику производится замена всех болтов, при этом осматриваются отверстия под них на предмет наличия повреждения резьбы. Корпус сцепки с дефектной резьбой к дальнейшей эксплуатации не допускается и заменяется новым. 2. Затяжку и контровку болтов крепления хвостовика к корпусу головки сцепки простукиванием головок болтов (звук при простукивании должен быть звонким, металлическим) или динамометрическим ключом (размер под ключ – 41 мм, момент 650…750 Н×м (65…75 кгс×м), перед сборкой резьба смазывается смазкой ЦИАТИМ-201 ГОСТ 6267-74 или Литол-24 ГОСТ 21150-87). 3. При внешнем осмотре автоматических замков выявляется отсутствие следующих дефектов: - трещин на поверхности деталей механизма - деформации штока стопора замка При наличии указанных дефектов замок заменяется новым. 4. При осмотре механизма расцепления выявляется отсутствие следующих дефектов: - трещин на поверхности деталей механизма и местах сварки - изгибы и деформации рычагов и винта При наличии указанных дефектов механизм расцепления заменяется новым. Допускается локальная подварка кронштейнов. 5. Проводится проверка характеристики жесткости пружины автоматического замка (предварительное усилие поджатия 0,23 кН, максимальное усилие сжатия 1,4 кН). Если она не соответствует указанной характеристике, и если при проверке обнаружено заедание стопора замка, замок заменяется новым. 6. При внешнем осмотре ручных замков выявляются трещины на поверхности деталей замков и повреждение резьбы. Дефектные детали заменяются новыми. 7. При осмотре центрирующего конуса проверяется отсутствие трещин на его поверхности. Особое внимание необходимо обратить на участки, примыкающие к окнам. При обнаружении трещины конус заменяется на новый. 8. При внешнем осмотре центрирующей балочки выявляется отсутствие следующих дефектов: a. трещин на поверхности деталей механизма b. деформации ушей и зацепа корпуса балочки c. наличие контровки крепёжных болтов d. состояние маятниковой подвески При наличии дефектов по п.п. а) и b) балочка заменяется новой. Вращением резьбовой втулки проверяется возможность свободного, без заедания перемещения опоры в верхнее и нижнее положение в пределах длины паза фиксатора. 8. При осмотре шарнирного узла проверяется: - Возможность свободного поворота сферы во всех плоскостях от усилия руки на угол не менее 16 градусов. При повороте на меньший угол и при заедании сферы при повороте, шарнирный узел заменяется новым. - Отсутствие на гофрочехле повреждений и надежность его фиксации. При обнаружении на гофрочехле повреждений, приводящих к потере герметичности необходимо провести его замену. При повреждении хомута крепления гофрочехла проводится его замена. После установки гофрочехла в него необходимо положить 100 г смазки Шрус–МС (ТУ 0254-011-45540231-2004). Допускается использование смазки Шрус-4М (ТУ 38.401-58-128-95) или Шрус-4 (ТУ38УСССР-201312-81). - Проводится запрессовка смазки Шрус–МС (ТУ 0254-011-45540231-2004) или Шрус-4М (ТУ 38.401-58-128-95) или Шрус-4 (ТУ38УСССР-201312-81) в объеме 50 г через отверстие для запрессовки смазки. Осмотр деталей и узлов сцепного устройства, а также поглощающего аппарата Т-7П проводится в соответствии с «Инструкцией по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог» ЦВ-ВНИИЖТ-494 от 16.09.97. Текущий ремонт ТР-3 При ТР-3 проводятся все работы в объеме ТР-2 и дополнительно проводятся следующие работы: 1. Отвинчивается хвостовик от шарнирного узла и проверяется на отсутствие повреждений (смятие или срез одного или нескольких витков) резьба М72х4 в резьбовом отверстии хвостовика сцепки. 2. Разбирается ручной и автоматический замок и проводится осмотр на отсутствие трещины на поверхности деталей замков, повреждения резьбы и износа трущихся поверхностей. Дефектные детали заменяются новыми. 3. Проводится внешний осмотр шарнирного узла на отсутствие следующих дефектов: a. трещин на поверхности деталей шарнирного узла b. повреждения более 2-х ниток резьбы на резьбовом хвостовике c. изгиба или деформации резьбового хвостовика сферы d. наличие люфта или заедания в шарнирном узле (резьбовой хвостовик должен от усилия руки поворачиваться в шарнирном узле и в осевом положении не падать под собственным весом) При наличии дефектов по п. а), b) и c) узел заменяется на новый, по п. d) проводится регулировка шарнирного узла. 4. Проверяется возможность свободного поворота сферы во всех плоскостях от усилия руки на угол не менее 16 градусов. При повороте на меньший угол и при заедании сферы при повороте, шарнирный узел заменяется новым. 5. Проводится проверка износа контура зацепления.

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 2333; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.22.79.103 (0.01 с.) |