Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основные неисправности БСУ и способы их устраненияСодержание книги

Поиск на нашем сайте

Тяговые электродвигатели

Тяговые двигатели электропоезда служат для преобразования электрической энергии в механическую, необходимую для вращения колесных пар моторного вагона. На электропоезда серии ЭТ2М устанавливают тяговые двигатели ТЭД-2У1, на электропоездах остальных серий могут быть установлены тяговые двигатели 1ДТ-003.3У1, 1ДТ-003.4У1, 1ДТ-003.5У1, 1ДТ-003.6У1, 1ДТ-0037У1 и 1ДТ-003.8У1. Принцип работы и устройство всех модификаций тяговых двигателей одинаковые, отличие в классе применяемой изоляции и размерах щеткодержателей.

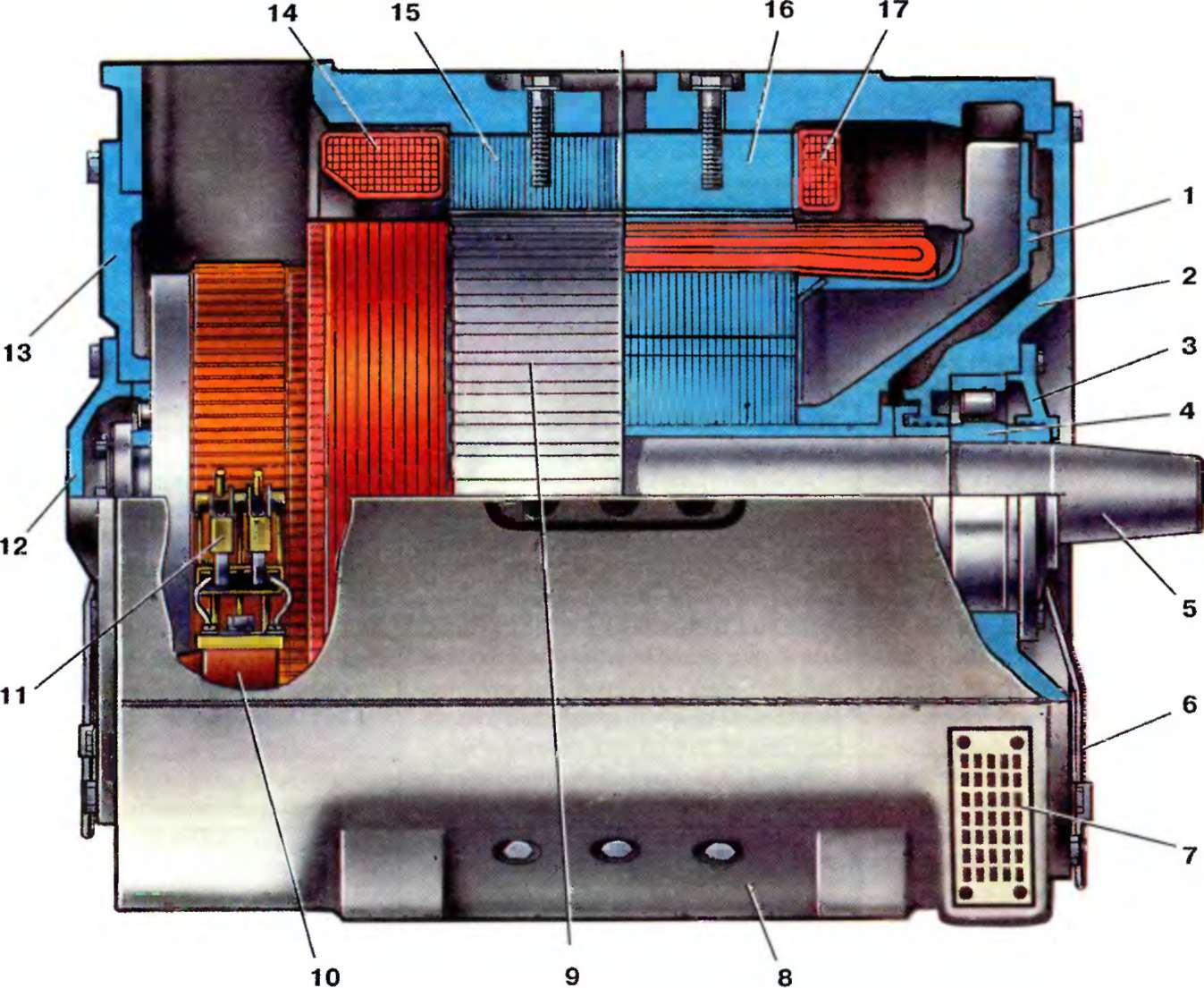

Рис.268. Тяговый двигатель: 1 - вентилятор: 2 - задний подшипниковый щит; 3 - задняя крышка подшипника; 4 - подшипник; 5 - вал якоря; 6 - трубка смазки подшипника; 7 - вентиляционная решетка; 8 - остов (станина); 9 - якорь; 10 - кронштейн щеткодержателя; 11 - щеткодержатель; 12 - передняя крышка подшипника; 13 - передний подшипниковый щит; 14 - катушка главного полюса; 15 - сердечник главного полюса; 16 - сердечник дополнительного полюса; 17 - катушка дополнительного полюса

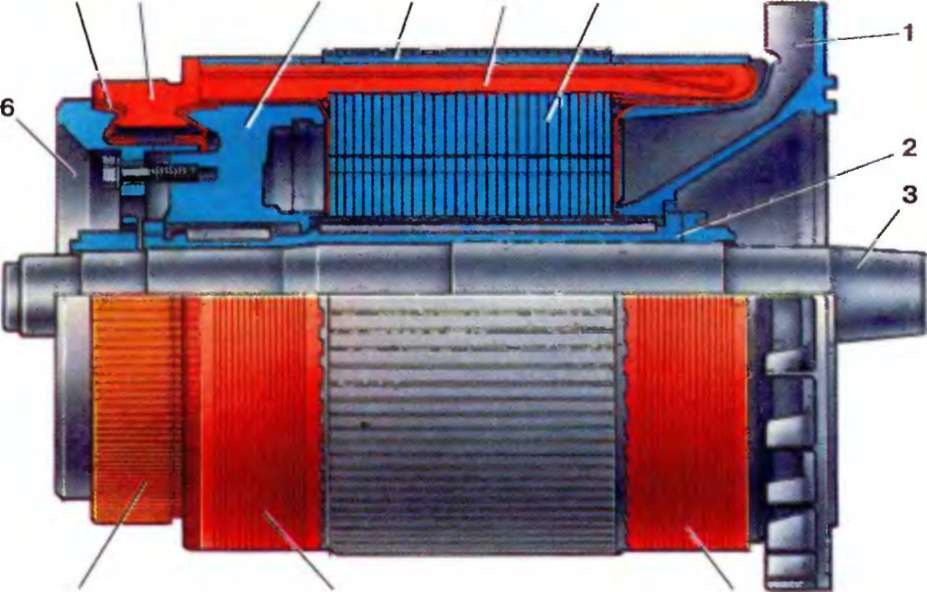

Рис.269. Якорь двигателя: I - обмоткодержатель с вентилятором; 2 - втулка якоря; 3 - вал; 4 - бандаж; 5 - коллектор; 6 - нажимной конус коллектора: 7 - изоляционные манжеты; 8 - пластина коллектора; 9 - втулка коллектора; 10 - клин; 11 - обмотка якоря; 12 - сердечник якоря

Во время работы двигателя в режиме тяги его обмотка возбуждения соединена последовательно с обмоткой якоря, а при электрическом торможении создается независимое возбуждение от специального статического возбудителя. Основными частями тягового двигателя являются станина 8 (рис. 3.1) и якорь 9. Станина имеет кронштейны для закрепления двигателя на тележке вагона и люки для входа и выхода охлаждающего воздуха, а также для осмотра и профилактики щеточно-коллекторного узла. В станине установлены главные полюсы 15 для создания основного магнитного потока и дополнительные полюсы 16 для создания магнитного поля в коммутационной зоне с целью улучшения коммутации тягового двигателя. Сердечники 15 главных полюсов собраны из фасонных листов, отштампованных из электротехнической стали, катушки 14 полюсов двухслойные, с обмотками из медной ленты. Сердечники 16 дополнительных полюсов отлиты из стали с последующей механической обработкой, а обмотки 17 катушек выполнены из медной проволоки и установлены на специальных планках. Изоляцией катушек главных и дополнительных полюсов служат стеклослюдинито-вая лента и стеклолента. Катушки в сборе с полюсами пропитаны эпоксидным компаундом и образуют монолитную конструкцию. Устанавливают дополнительные полюсы в нейтральных плоскостях между главными полюсами.

Все основные детали якоря собраны на втулке 2 (рис. 3.2), напрессованной на вал 3. Благодаря этому в случае необходимости можно заменить вал без нарушения целостности других элементов якоря. Сердечник 12 якоря набран из лакированных листов электротехнической стали, спрессованных между обмоткодержателем 1 и втулкой 9 коллектора. Обмоткодержатель 1 отлит из стали совместно с крыльчаткой вентилятора. Катушка 11 якоря состоит из семи одновитковых секций. Катушки и уравнители изолированы стеклослюди-нитовой и стеклянной лентами. В пазовой части якоря обмотка удерживается клиньями 10, в лобовых частях - бандажом 4 из стеклобандажной ленты. Коллектор 5 имеет арочную конструкцию. Нажимной конус 6 армирован стеклобандажной лентой для создания необходимой изолирующей поверхности между токоведущими и заземленными частями. Изоляционные манжеты 7 выполнены из стеклослюдопласта. Якорь 9 (см. рис. 3.1) вращается в роликовых подшипниках 4, наружные кольца которых запрессованы в отлитые из стали подшипниковые щиты 2 и 13. Эти щиты монтируют в горловину станины 8 при сборке двигателя. Для добавления смазки в подшипники служат маслоподводящие трубки 6 в крышках 3 и 12 подшипников. Щеткодержатели 11 изготовлены из латуни. Регулируют усилие нажатия пружины на щетку поворотом регулировочного винта нажимного устройства. Кронштейны 10 щеткодержателя выполнены из пластмассы, армированной в резьбовой и контактной частях кронштейнов металлическими деталями. Кабели для подключения электродвигателя изготовлены из многожильного провода с резиновой изоляцией, снаружи двигателя они защищены рукавами. Маркировка проводов выполнена на станине и наконечниках следующим образом: Я1 и Я2 - соответственно начало и конец обмоток якоря и дополнительных полюсов; С1 и С2 - начало и конец обмотки возбуждения.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 1503; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.44.145 (0.01 с.) |