Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Поперечная балка рамы тележки прицепного вагонаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

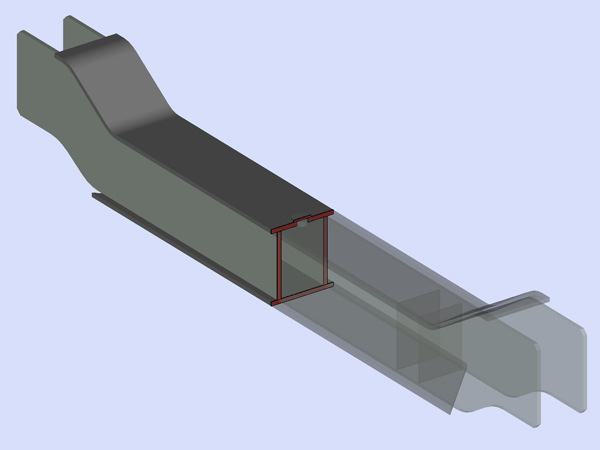

Поперечная балка сварена из листов и имеет коробчатое сечение.

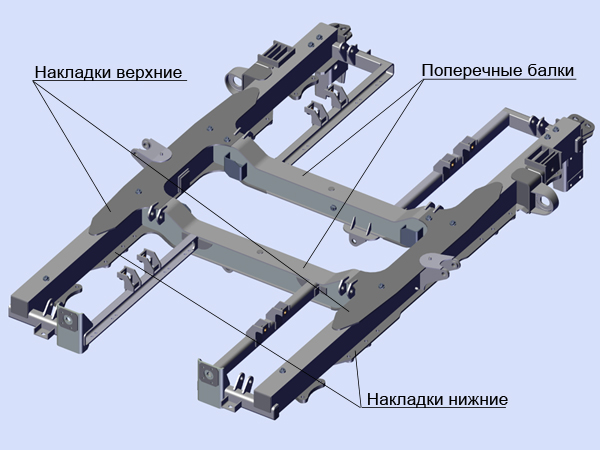

Рис.65. Поперечная балка тележки прицепного вагона Места соединения поперечных балок с продольными балками усилены накладками.

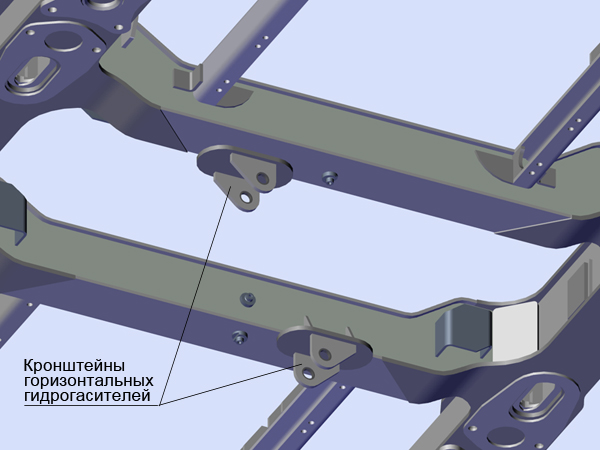

Рис.66. Усиливающие накладки К поперечной балке приварен кронштейн горизонтального гасителя колебаний.

Рис.67. Кронштейны горизонтальных гасителей колебаний

Осмотр и ремонт рам тележек при ТО и ТР электропоезда

ТО-1, ТО-2

Техническое обслуживание ТО-1 электропоездов производится локомотивными бригадами при приемке-сдаче электропоезда в пунктах смены локомотивных бригад или в пунктах отстоя. Принимающая локомотивная бригада должна осмотреть рамы тележек. В зимнее время необходимо предварительно очистить механическое оборудование от снега и льда. По прибытии на конечную станцию локомотивная бригада должна подтянуть (в доступных местах) ослабшие резьбовые соединения. При нахождении электропоезда на ремонтных позициях в пункте отстоя, в локомотивном или моторвагонном депо, а также в пункте ПТО при ТО-2 применительно к раме тележки выполняются те же работы, что и при ТО-1.

ТО-3

При техническом обслуживании ТО-3 выполнить работы в объеме технического обслуживания ТО-2, а также перечисленные ниже работы: 1. Рамы тележек осмотреть. 2. Проверить отсутствие трещин, особенно в сварных швах боковин и поперечных брусьях, соединениях поперечных брусьев с боковинами. 3. Проверить состояние и крепление кронштейнов: - тормозных; - буксовых; - подвесок тяговых двигателей; - гидравлических гасителей колебаний; - путеочистителей; - тяговых устройств; - приемных катушек АЛСН и КЛУБ; - антенн САУТ; - песочных труб и рукавов редукторов приводов скоростемеров и других; 4. Ослабшие болты, гайки закрепить, установить отсутствующие шайбы, шплинты. 5. Проверить наличие, исправность, надежность крепления и правильность установки всех предохранительных устройств. 6. Проверить состояние и крепление узлов подвешивания электрических машин, боковых скользунов тележки.

ТР-1, ТР-2

При проведении текущего ремонта ТР-1 и ТР-2 необходимо предварительно выполнить все работы, предусмотренные ТО-1, 2, 3. В зимнее время перед проведением всех работ необходимо очистить ходовые части вагона от грязи и снега. Произвести замеры и проверить износ основных деталей в соответствии с руководством "Электропоезда. Общее руководство по техническому обслуживанию и текущему ремонту. РД 104.03.00675-2010СО". Осмотреть продольные, поперечные и концевые балки, надрессорные и подрессорные балки (брусья) и другие детали, обращая особое внимание на состояние сварочных швов и отсутствие трещин. Проверить состояние кронштейнов для крепления узла подвески редуктора, гидравлических гасителей и тормозных цилиндров, деталей и узлов рычажной передачи. Проверить состояние и крепление пятников, подпятников, плоских (опорных) скользунов. Произвести регулировку зазора между плоскими скользунами кузова и тележки или размера между пятником и подпятником путем постановки (снятия) металлических прокладок под скользуны. Заварку трещин производить в соответствии с "Инструкцией по сварочным и наплавочным работам при ремонте тепловозов, электровозов, электропоездов и дизель-поездов" ЦТ-336 от 11.08.95 г.

ТР-3

При текущем ремонте ТР-3 выполнить все работы, предусмотренные текущим ремонтом ТР-2, и дополнительно произвести следующие работы: - подъем кузова - выкатку, очистку и полную разборку тележек - осмотр и ремонт рам тележек В специализированных местах со снятием с вагона: - неразрушающий контроль ответственных деталей и узлов - окраску рам и деталей тележек и ходовых частей - произвести полную замену смазочных материалов согласно инструкции "Локомотивы и моторвагонный подвижной состав. Инструкция по применению смазочных материалов 01ДК.421457.001И от 23.12.05г" Рамы тележек промыть в моечной машине (выварочной ванне), установить на ремонтные позиции, снять детали, подлежащие ремонту и неразрушающему контролю. Осмотреть все сварные, болтовые соединения. Особое внимание обратить на места соединения продольных и поперечных балок, буксовых вырезов, сварных швов кронштейнов подвески редуктора, боковых упоров, опорных площадок крепления тяговых двигателей, стаканов (труб) для установки подвесок и кронштейнов тормозных подвесок. Обнаруженные неисправности устранить. Трещины в раме тележки заварить в соответствии с инструкцией ЦТ-336 от 11.08.95 г и техническими указаниями завода-изготовителя. Проверить посадку и износ втулок во всех кронштейнах и других шарнирных местах рамы. Проверить пазовым шаблоном износ клиновидных пазов в кронштейнах рамы под хвостовики валиков буксовых поводков, с предварительной зачисткой заусенцев на грани паза. Проверить основные размеры рамы тележки и соответствие их нормам допусков и износов (при установке рам на выверенные по уровню подставки): 1. Замерить расстояние между внутренними плоскостями кронштейнов буксовых поводков вдоль оси колесной пары: - расстояние между внутренними плоскостями пазов буксовых поводков в одном кронштейне: смещение осей и поверхностей пазов относительно друг друга в одном кронштейне; - расстояние между осями пазов на кронштейне рамы для валиков поводков в одном буксовом проеме. 2. Проверить с помощью линеек прогибы продольных и поперечных балок. При обнаружении прогиба более 12 мм (в любом направлении) рама подлежит капитальному ремонту на заводе. Проверить состояние следующих поверхностей деталей и восстановить, при необходимости, их изношенные поверхности наплавкой с обработкой на месте: - рабочих поверхностей кронштейнов вертикальных рычагов при износе от 1 до 5 мм (при износе более 5 мм - кронштейны заменить) - рабочих поверхностей направляющих угольников верхних тяг при износе до 5 мм (при износе более 5 мм - угольники заменить) - кронштейнов спиральных рессор при износе и увеличении отверстий по диаметру более 5 мм - накладок направляющего угольника балансира тормозной рычажной передачи (при износе более 2 мм - накладки заменить) - пазов для валиков поводков на кронштейнах рамы Кронштейны тормозной рычажной передачи с отверстиями, разработанными более 2 мм, снять с тележек, восстановить наплавкой с последующей механической обработкой. Трещины у оснований ушков заварить на месте без снятия кронштейна. При износе втулок кронштейнов более установленных норм втулки заменить. Перед сборкой на шарнирные, резьбовые и трущиеся соединения тележек нанести смазку в соответствии с инструкцией 01ДК.421457.001И от 23.12.05г и технологической инструкцией завода-изготовителя. Проверить отсутствие трещин в кронштейнах приемных катушек АЛСН, КЛУБ, наличие и состояние предохранительных устройств. Выявленные дефекты устранить.

Неисправности рам тележек

Шкворневой узел

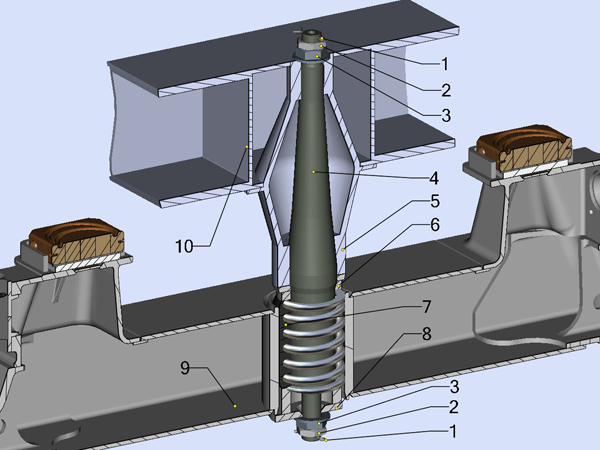

Шкворень соединяет тележку с кузовом вагона. Шкворневой узел создает шарнирное соединение вагона с тележкой, обеспечивающее свободный поворот тележки относительно кузова при прохождении кривых участков пути, а также дополнительно гасит колебания вагона, не поглощенные центральной подвеской. Кроме того шкворневой узел препятствует возможности отсоединения тележки от кузова в аварийных ситуациях.

Рис.68. Конструкция шкворневого узла 1 - шплинт Через шкворень, с посаженным на него амортизатором - резинометаллической втулкой, кузову вагона передаются силы тяги и торможения.

Рис.69. Устройство шкворня

Рис.70. Шкворень В шкворневую балку рамы кузова вварен пятник, в который запрессован шкворень так, чтобы между буртиком шкворня и пятником был зазор 4 мм. Металлическую шайбу и резиновую втулку, армированную стальной проволокой, надевают на шкворень и все пропускают через отверстие в надрессорном брусе, в который вварена труба.

Рис.71. Пятник шкворневого узла моторного вагона В положении, когда вагон полностью опирается на скользуны, на хвостовик шкворня (4) надевают упорную шайбу (8) и навинчивают гайку (3), которую затем затягивают до упора. При этом резиновая втулка распирается и заполняет зазоры в брусе. Сверху и снизу на хвостовики шкворня устанавливают гайки, контргайки и шплинты.

Рис.72. Крепление шкворневого узла моторного вагона На прицепных вагонах конструкция шкворневого узла выполнена иначе. Пятниковый узел полностью металлический. Кузов опирается на брус через пятник, подпятник и скользуны. Кроме ограничивающих упоров на продольных балках тележки и торцовых частях бруса, боковые упоры установлены на поперечных балках и боковых сторонах бруса. Кузов пятником опирается на подпятник и в этом положении удерживается шкворнем.

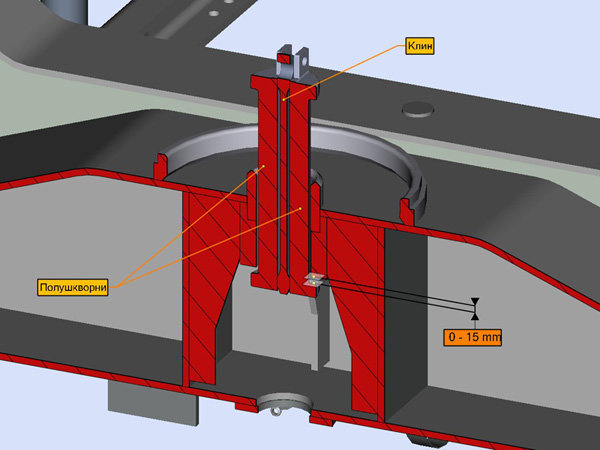

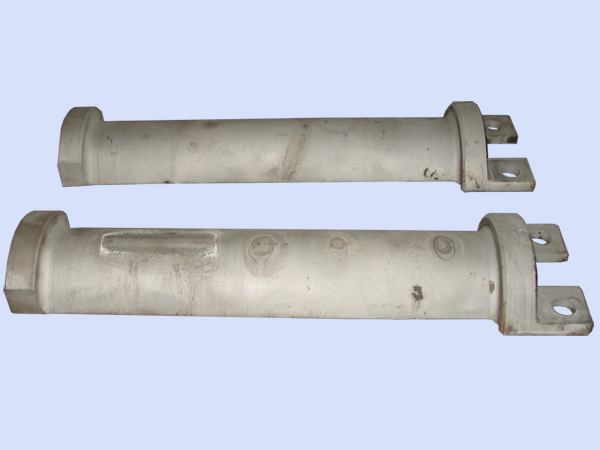

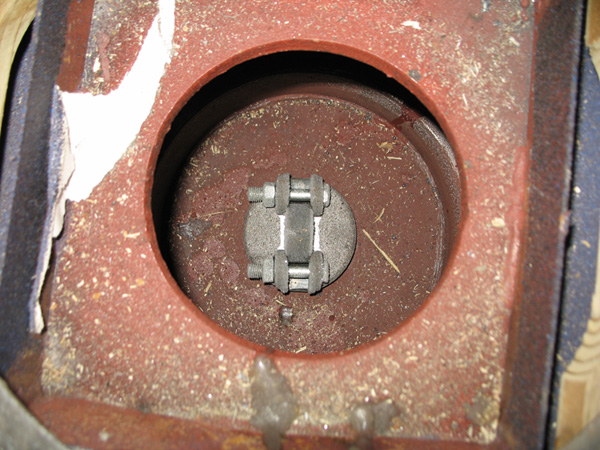

Рис.73. Устройство шкворневого узла немоторной тележки Шкворень состоит из трех частей: двух полушкворней с буртиками и клина, который раздвигает и тем самым закрепляет полушкворни. Буртики полушкворней не позволяют им выпасть из шкворневого гнезда.

Рис.74. Полушкворни шкворневого узла немоторного вагона

Рис.75. Крепление шкворневого узла прицепного вагона Плоские металлические пятники имеют большую площадь опоры и меньший момент трения при повороте тележки относительно кузова. Плоские пятники проще в изготовлении, однако они требуют регулярной смазки.

Подвеска

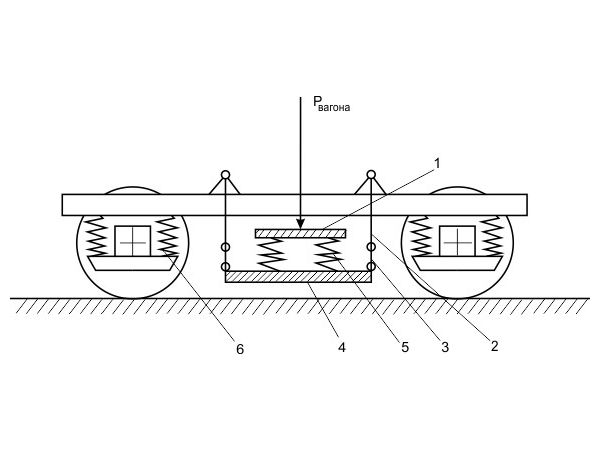

Подвеска обеспечивает необходимую упругость при передаче усилия от массы вагона на тележку, она служит и для гашения колебаний как вертикальных, так и горизонтальных, возвращает кузов вагона в нормальное положение после выхода из кривой. Подвеска снижает динамические воздействия пути на вагон и вагона на путь. На тележках моторных и прицепных вагонов применена двойная подвеска. Она состоит из двух ступеней, которые работают последовательно: буксовая подвеска и центральная люлечная подвеска, установленная в центре тележки.

Рис.76. Схема двойного рессорного подвешивания Р - вес кузова вагона Подвеска представляет собой систему упругих элементов и гасителей колебаний. Упругие элементы смягчают удары, передаваемые колесами кузову, а гасители колебаний гасят колебания, возникающие при движении. Кроме того, через подвеску передаются направляющие усилия со стороны колес на раму тележки или кузова. В качестве упругого элемента применены цилиндрические пружины, что потребовало установки гидравлических амортизаторов и фрикционных гасителей, так как пружины, обеспечивая плавный и бесшумный ход вагона, не имеют внутреннего трения и не в состоянии самостоятельно гасить колебания кузова.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 1134; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 13.59.84.30 (0.01 с.) |

||||||||||||||||||||