Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Организация и обслуживание рабочих местСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

На основе принятого разделения и кооперации труда на предприятии разрабатывается комплекс мероприятий по совершенствованию организации и обслуживанию рабочего места. Труд человека всегда осуществляется во времени и в Рабочее место является первичным и главным звеном в любом производственном процессе, его организационно-технической основой. Это элементарная часть производственной площади (территории, пространства), на которой расположены все элементы процесса производства и на которой субъект труда (работник или группа работников) в соответствии с определенным целевым назначением, технологией и в определенных условиях осуществляет организованную трудовую Организация рабочего места – это система мероприятий по его специализации, оснащению средствами и предметами труда, их размещению в определенном порядке, его внешнему оформлению и созданию надлежащих условий труда. Рабочие места должны: способствовать снижению утомляемости, располагать простыми и надежными приспособлениями поиска документации, средств труда, создавать возможность удобным информационным связям. В таблице 15 приведена классификация рабочих мест по основным признакам. Таблица 15. Классификация рабочих мест по основным признакам.

Оснащение рабочего места

Оснащение рабочих мест – это обеспечение их оборудованием, оснасткой, Средства оснащения рабочих мест могут быть постоянными, т.е. всегда находящимися на рабочем месте, и временными, используемыми лишь для выполнения отдельных видов работ. Основные факторы, влияющие на оснащение и планировку рабочего места: Исходным этапом проектирования рабочего места является его специализация, т. е установление рационального производственного профиля и закрепление за ним определенного круга работ и операций по признаку их технической однородности, сложности, точности и т.д. От уровня специализации рабочего места зависит состав применяемого основного технологического оборудования Перечень основных элементов оснащения рабочего места · Основное технологическое оборудование – станки, машины, агрегаты, установки, счетная и вычислительная техника, аппараты, автоматические линии, и т.д., предназначенные для выполнения основных работ, то есть оказывающее непосредственное воздействие на предмет труда и постоянно находящееся на рабочем месте. · Вспомогательное оборудование – сборочные, сварочные, испытательные стенды, транспортеры, краны, подъемные устройства и другие устройства, предназначенные для обеспечения выполнения операций по подаче к рабочему месту и непосредственно в рабочую зону предметов труда, их подъему, установке, съему и отправке с рабочего места. · Технологическая оснастка – зажимные приспособления, кондукторы, рабочий и измерительный инструмент, контрольно-измерительные приборы, канцелярские принадлежности для служащих, расходные материалы и т.д.

· Организационная оснастка – средства размещения и хранения, производственная тара, производственная мебель, средства хранения и размещения документов, средства связи и т.д. Требования эргономики к основному и вспомогательному оборудованию – Конструкция оборудования должна обеспечивать удобство его эксплуатации и способствовать устранению излишних усилий рабочего. – Высота расположения органов управления, высота рабочих поверхностей должна соответствовать оптимальной рабочей зоне. – Конструкция и цветовое оформление оборудования должна отвечать требованиям технической эстетики. Планировка рабочего места Планировка рабочего места – это пространственное размещение средств, предметов труда и исполнителей с учетом антропометрических, биомеханических данных и основных характеристик органов чувств человека. Методологическая основа научно обоснованной планировки рабочего места – ее соответствие эргономическим требованиям. Это достигается за счет рационального формирования рабочих зон и правильного размещения материальных элементов производства в соответствии с антропометрическими и психофизиологическими данными человека на основе обеспечения рабочему необходимого оперативного пространства (с учетом экономного использования производственных площадей), позволяющего свободно осуществлять трудовые функции. Некоторые требование к планировке рабочего места и размещению оснастки. 1. Рациональная планировка рабочего места должна предусматривать четкий порядок и постоянство в размещении инструментов и приспособлений, документации, деталей, заготовок как в процессе работы, так и при их хранении и обеспечивать удобную рабочую позу, выполнение трудовых процессов с максимальной экономией движений рабочего, а также полную безопасность труда. При планировке рабочего места следует создавать условия для его эффективного обслуживанияне только в нормальной,нои в аварийной обстановке. 2. Необходимо обеспечить правильное использование отведенной для рабочего места производственной площади. Этому способствует микроклассификация рабочего пространства, в основу которой положены степень и частота использования того или иного участка площади рабочего места. На рабочем месте фиксируется оперативное и вспомогательное рабочее пространство. В оперативном пространстве, где осуществляется основная доля трудовых затрат на выполнение технологической или производственной операции, размещается все необходимое для этого оборудование, во вспомогательном пространстве – реже используемые средства и предметы труда. Оперативное пространство может подразделяться

3. Выбор рабочей позы. Большое значение имеет выбор рабочей позы, вызывающей минимальное утомление работника: «сидя», «стоя» или «сидя – стоя». Выбор осуществляется с учетом физических усилий, необходимых для выполнения работы, ее темпа и характера. Так, при выполнении работ с усилиями до 5 кг, а также при невысоком темпе работы и небольшом размахе рук наиболее целесообразна рабочая поза «сидя», при значительных усилиях (10 – 20 кг) или при большом количестве движений с широким размахом – «стоя», при наблюдениях за работой оборудования и многих других работах – «сидя – стоя». Целесообразность рабочего положения определяется с помощью метода моделирования. 4. Исключение возможности нанесения травмы, соблюдение правил экономии движений (min коротких движений). Во многих случаях рабочему приходится 5. Площадь рабочего места определяется нормами промсанитарии и техники безопасности. Основным показателем, характеризующим рациональность использования производственной площади, является удельная площадь, приходящаяся в среднем на один станок вместе с проходами. В машиностроении, например, ее нормативы составляют: для мелких станков – до 10 – 12 кв. м, для средних – Изучение рациональности планировки рабочего места включает также ее анализ в вертикальном разрезе: определяется соответствие антропометрическим

6. Важные исходные предпосылки проектирования рациональной планировки рабочего места – его специализация в соответствии с установленной технологией и формами разделения и кооперации труда; принятая планировка оборудования на участке, в цехе; его технологическая и организационная оснащенность, система обслуживания; разработанные методы и приемы труда; требования техники Проект планировки рабочего места разрабатывается с учетом количества На рабочих местах в массовом и крупносерийном производстве большое 7. При многостаночном обслуживании расположение оборудования должно быть взаимоувязано с маршрутом движения рабочего во время трудового Обслуживание рабочих мест Обслуживание рабочих мест является исключительно важным направлением деятельности по организации рабочих мест и в целом по организации труда. Организация обслуживания рабочегоместа – означает его обеспечение по Система обслуживания – это наиболее активная составляющая часть производственного процесса по регламентированному обеспечению рабочих мест всем необходимым, нацеленная на обеспечение его бесперебойного и эффективного функционирования.Все функции обслуживания группируются следующим образом: Таблица 16. Основные функции обслуживания рабочего места

Системы обслуживания могут быть различными (см. таблицу 17) в зависимости от конкретных условий производства или организационно-технических факторов. Она должна соответствовать типу производства и характеру труда на рабочих местах. Но ко всем системам предъявляются общие требования. Система обслуживания должна быть: комплексной, рациональной, гибкой, прогрессивной, плановой, предупредительной, своевременной, надежной и экономичной.

При выборе форм обслуживания на различных участках производства целесообразно пользоваться рекомендациями, приведенными в таблице 18. Таблица 18. Выбор системы обслуживания рабочих мест.

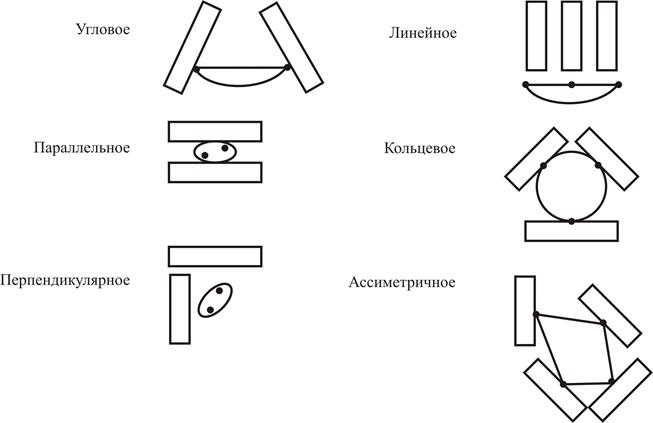

Примечание: ДО – дежурное обслуживание; ППО – планово-предупредительное обслуживание; СО – стандартное обслуживание. Многостаночное обслуживание Многостаночное обслуживание – этотакая форма организации труда, когда один или несколько рабочих (бригада) обслуживают одновременно несколько станков или автоматов. Оно основано на использовании машинного времени, Многостаночное и многоагрегатное обслуживание развивается по мере Основное условие использования многостаночного обслуживания состоит в том, что машинно-автоматическое время каждого станка должно быть больше Это выражается следующим образом: tма ≥ tз (n-1) tм – машинно-автоматическое время станка, в течение которого рабочий tз – время занятости на одном станке, т. е. время вспомогательной работы, n – количество одновременно обслуживаемых станков. Способствуя рациональному использованию машинного времени, удельный вес которого возрастает в результате автоматизации технологии производства, многостаночное обслуживание помогает реализовать возможность роста производительности труда. Производительность труда многостаночника при этом растет почти пропорционально увеличению числа станков или агрегатов, обслуживаемых одним рабочим. Автоматизация цикла обработки при многостаночном обслуживании является важным условием безаварийной работы оборудования и фактором снижения нервного и физического напряжения рабочего в процессе труда. Основные условия организации и развития многостаночного обслуживания: 1. Рациональная планировка участков, обеспечивающая хороший обзор 2. Рациональное размещение (планировка) оборудования на рабочем месте, разработка удобных и кратчайших маршрутов передвижения многостаночника 3. Применение рациональных форм разделения и кооперации труда, передача функций наладки и подналадки станков наладчикам, переход к коллективным формам труда. 4. Рациональный подбор деталей подлежащих обработке (по идентичности 5. Увеличение размеров партий обрабатываемых деталей на основе специализации рабочих мест многостаночников. 6. Определение наиболее эффективных систем обслуживания, введение регламентированного обслуживания рабочих мест. 7. Введение контроля качества продукции. 8. Необходима проверка выполнения норм рабочими за ряд месяцев и анализ баланса рабочего времени и работы оборудования с целью выявления величины времени пассивного наблюдения, простоев, систематичности выполнения норм. 9. Расчет экономической эффективности внедрения многостаночного 10. Обеспечение материальной заинтересованности рабочих в переходе на Создание предпосылок развития многостаночного обслуживания связано с проведением подготовительной работы, направленной на совершенствование Так как число станков обслуживаемых одним рабочим зависит от соотношения машинного и ручного времени, наибольшее значение имеют мероприятия, направленные на снижение затрат ручного времени, внедрение приспособлений с быстродействующими зажимами, автоматических контрольно-измерительных приборов и т.д. Применение автоматических загрузочных приспособлений и средств активного контроля не только сокращает затраты вспомогательного ручного времени, Система многостаночного обслуживания и формы организации труда рабочих многостаночников зависят от применяемого оборудования и организации Классификация рабочих мест многостаночников с точки зрения организации труда и технологии производства. С точки зрения организации труда рабочие места многостаночников Обслуживание рабочих мест многостаночника бывает: – обслуживание нескольких станков-дублеров, т. е станков, не связанных – обслуживание станков, связанных общим ритмом работы. На станках несвязанных общим ритмом работы может иметь место как циклическое обслуживание, по заранее разработанному и периодически повторяющемуся маршруту, так и нециклическое обслуживание, когда у рабочего многостаночника нет постоянного маршрута обслуживания оборудования. При циклическом обслуживании рабочий последовательно выполняет приемы вспомогательной работы, переходя от первого станка ко второму, от второго к третьему и т. д. Циклическое обслуживание преобладает на поточных линиях и на многостаночных рабочих местах, в состав которых включены станки-дублеры, При нециклическом обслуживании, которое преобладает в мелкосерийном и серийном производстве, рабочий подходит к первому станку, на котором закончилась основная (технологическая) работа, вне зависимости от расположения С точки зрения технологии производства и применяемого оборудования Наиболее широкое распространение в промышленности получили три метода многостаночного обслуживания: – Сторожевой (дежурный). При сторожевом методе рабочий наблюдает за работой всех станков, подходит к ним, когда возникает необходимость. Этот – Маршрутный. Многостаночник по определенному маршруту обходит – Маршрутно-сторожевой. Этот метод обслуживания сочетает два первых метода. Его применение целесообразно при обслуживании нескольких станков, среди которых имеются станки, выполняющие однопроходные операции с большей длительностью технологического цикла, а также станки, выполняющие относительно короткие, но многопроходные операции. Тогда обслуживание первых, с длительным технологическим циклом, осуществляется по маршрутному способу, а остальных – по мере необходимости. Варианты планировки рабочего места многостаночника Маршрут обхода при многостаночной работе может быть (смотри рисунок 7) параллельный, перпендикулярный, кольцевой, линейный, смешанный. а) Быть наиболее коротким, чтобы рабочий как можно быстрее вернулся к тому месту, от которого ушел (чтобы быстрее устранить возникшие за время его отсутствие неполадки). б) Обеспечивать равномерное обслуживание каждого станка, или участка в) Быть простым.

Рисунок 7. Маршрут обхода при многостаночной работе. Построение графиков многостаночного обслуживания Число одновременно обслуживаемых станков рабочим – многостаночником (норма обслуживания) может быть определено путем построения графика или аналитически из соотношения времени машинно-автоматической работы механизма tм и времени tз, характеризующего занятость рабочего – многостаночника.

Рассмотрим основные этапы построения. 1. Согласно информационным картам определяют структуру оперативного времени по каждой операции, включенной в многостаночное обслуживание 2. Строят сетку графика, для чего чертят число горизонтальных строчек, 3. На сетку графика наносят продолжительность каждого элемента процесса труда в строгой последовательности их выполнения. Варианты графиков многостаночного обслуживания представлены на рисунке 8 При обслуживании станков – дублеров норма обслуживания рассчитывается исходя из основного условия многостаночной работы – отсутствия простоев Для станков – дублеров имеют место соотношения: tм1 = tм2 = … = tмn; tз1= tз2 = … = tзn; tм = tз (n-1) Норма обслуживания определяется по формуле:

tм – машинно-автоматическое время на любом из совмещаемых станков. t з – время занятости рабочего, т.е. ручное вспомогательное время (tр) с учетом времени перехода от одного станка к другому (tпер) и времени активного наблюдения (tнабл) на любом из обслуживаемых станков. Округление нормы обслуживания обычно производится в меньшую сторону. В большую сторону округление Время на переход (tпер) рабочего от станка к станку определяется из расчета Во всех остальных случаях м

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 937; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.134.196 (0.016 с.) |

характер труда работника, условия труда, уровень разделения труда и т.д.

характер труда работника, условия труда, уровень разделения труда и т.д.