Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пневматическое оборудование электровозаСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Пневматическое оборудование электровоза делится на три группы: система подготовки сжатого воздуха; унифицированный комплекс тормозного оборудования локомотива (УКТОЛ); механическая часть (тормозная рычажная передача, тормозные цилиндры и другие приборы, устанавливаемые на тележке).

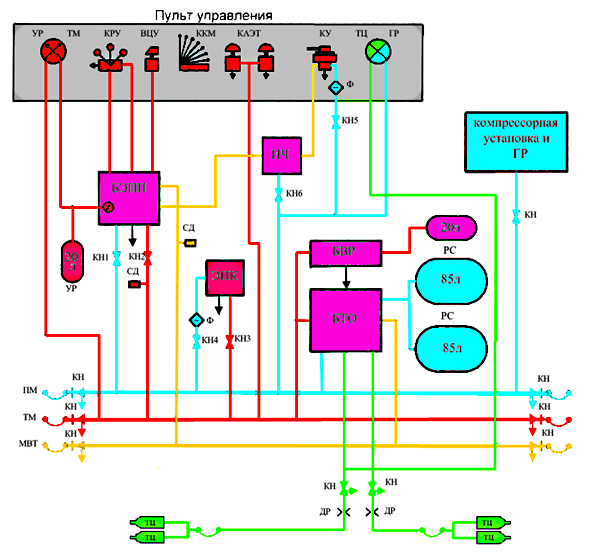

унифицированная схема тормозного оборудования одной секции грузового локомотива ВЦУ - выключатель цепей управления, ДР - дроссель, МВТ - магистраль вспомогательного тормоза, КАЭТ - клапан аварийной экстренного торможения, КУ - кран управления вспомогательным тормозом № 215, ККМ - контроллер крана машиниста № 130, КН1-КН3 - разобщительный кран № 129, КН4-КН6 - разобщительный кран № 121, КРУ - кран резервного управления, СД - сигнализатор давления, БВР - блок воздухораспределителя № 010, БТО - блок тормозного оборудования № 010, БЭПП - блок электропневматических приборов № 130.10, ИЧ - исполнительная часть вспомогательного тормоза № 224 Система подготовки сжатого воздуха включает винтовой компрессор и приборы, которые обеспечивают надежную работу тормозного оборудования. Унифицированный комплекс тормозного оборудования предназначен для управления приборами торможения поезда и локомотива, взаимодействия электрического и пневматического тормозов. УКТОЛ реализует все тормозные процессы, необходимые при эксплуатации локомотивов. Разработаны два типа унифицированного комплекса - для грузового локомотива (УКТОЛ-Г) и пассажирского (УКТОЛ-П). Отличие комплексов заключается в применении электропневматического тормоза на пассажирских локомотивах, а также в реализации различных функций при управлении тормозами грузового и пассажирского поездов. Конструктивная особенность унифицированных комплексов - блочное исполнение. На алюминиевых плитах, в которых сформированы пневматические каналы, устанавливаются пневматические и электропневматические приборы. Использование тормозного оборудования в виде блоков удобно для монтажа на локомотиве и обслуживания в эксплуатации. В состав УКТОЛ входят приборы управления тормозами (кран машиниста с дистанционным управлением № 130, кран вспомогательного тормоза локомотива № 215) и компоновочный блок № 010 для грузового локомотива или № 030 для пассажирского.

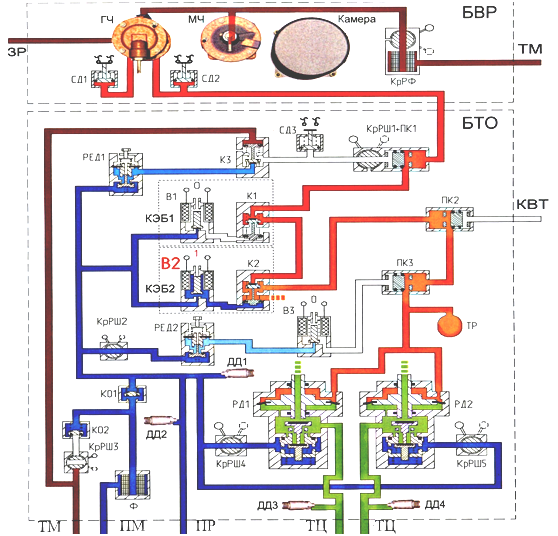

исполнительные части унифицированного комплекса тормозного оборудования грузового локомотива Основной прибор управления тормозами кран машиниста с дистанционным управлением № 130, устройство блокировки тормозов и различные электропневматические приставки для взаимодействия с электронными устройствами управления тормозами. Кран машиниста с дистанционным управлением № 130 совместим с установленными на локомотиве микропроцессорными системами управления движением и диагностики локомотива МСУД и МПСУ, а также с системами КЛУБ-У и САУТ. Кран машиниста № 130 включает в себя: приборы управления (контроллер, выключатель цепей управления, клапан аварийного экстренного торможения, кран резервного управления), исполнительный блок (блок электропневматических приборов). Приборы управления конструктивно приспособлены для встраивания в пульт кабины. Блок электропневматических приборов размещается в машинном отделении. На пульте машиниста устанавливается кран управления вспомогательным тормозом локомотива с автоматическими перекрышами. Компоновочные блоки, входящие в состав УКТОЛ-Г или УКТОЛ-П конструктивно состоят из блока воздухораспределителя грузового № 010 или пассажирского № 030 и блока тормозного оборудования грузового № 010 или пассажирского № 030. Исполнительные блоки кранов и компоновочные блоки представляют собой панели, на которых размещаются пневматические и электропневматические приборы.

схемы блоков БВР и БТО ЗР - запасный резервуар, ГЧ - главная часть, МЧ - магистральная часть, КрРФ, КрРШ - разобщительные краны, СД - датчик состояния тормозного импульса, РЕД - редукторы, К - клапаны, КЭБ - электроблокировочные клапаны, ПК - переключательные клапаны, В - вентили, ДД - датчики давления, РД - реле давления, КО - клапаны обратные, ТР - стабилизирующий резервуар, Ф - фильтры Пневматическую связь между приборами осуществляют каналы, сформированные внутри панели. Чтобы обеспечивались внешние электрические связи, на панелях устанавливаются электрические разъемы. Воздух от магистралей подводится к нижней части или боковым поверхностям исполнительных блоков. Это позволяет устанавливать их так, чтобы рационально использовалось пространство машинного отделения на локомотиве. На компоновочных блоках и исполнительном блоке крана машиниста установлены датчики давления для диагностики тормозной системы. Информация с датчиков передается в электронные адаптеры, которые расположены на блоках воздухораспределителя и тормозного оборудования. Далее вся диагностическая информация передается по интерфейсу в процессор электронного блока управления, установленного на исполнительном блоке крана машиниста. Каждая секция электровоза имеет комплект тормозного и пневматического оборудования, обеспечивающий возможность, как автономной работы секции, так и при формировании электровозов управляемых по системе многих единиц. 10.2. Система подготовки сжатого воздуха Компрессорные установки В основе работы винтовых компрессоров лежит соединение двух параллельных роторов, которые совершают вращательные движения в разные стороны, закрепленные в корпусе асимметричным профилем. Основными элементами любого винтового компрессора (винтового блока) являются два ротора и корпус винтового блока. Именно здесь происходит сжатие воздуха за счет вращения роторов в противоположном друг для друга направлении. При этом вращении образуются ячейки (камеры) объем которых уменьшается, за счет чего и происходит повышение давления воздуха. А когда в камере устанавливается оптимальное давление, начинается дальнейшая обработка воздуха через процессы всасывания, сжатия и выпуска.

Благодаря клапану, который закреплен на входном присоединении, происходит всасывание воздуха в винтовой блок и его дальнейшее движение в роторные профили. Когда роторы начинают вращаться, камеры закрываются и с каждым новым вращением уменьшаются в объеме. Для того чтобы заполнить пустоты между роторами и перенаправить тепло, которое выделяется при сжатии, в винтовой блок осуществляется впрыск масла. Когда сжатие воздуха заканчивается при определенном давлении, приоткрываются камеры, выпуская воздух. Микрофильтр со сменным элементом служит пропускным пунктом для атмосферного воздуха. Затем путь воздуху в винтовой блок открывает (режим нагрузки) или при холостом ходе закрывает клапан всасывания. Масло на этом этапе является обязательным компонентом. Существует первичный сепаратор, через который смесь воздуха и масла проходит на участке между винтовым блоком и клапаном минимального давления. Сепаратор необходим для отделения масла. Процесс осуществляется благодаря воздействию силы тяжести и столкновением со стенками масляного бака. Очищенный воздух проходит также повторную фильтрацию мелкой сепарацией и в итоге масло составляет не более 1-3мг/м³.

1 - воздушный фильтр, 2 - всасывающий клапан, 3 - винтовая пара, 4 - ременная передача, 5 - электродвигатель, 6 - масляный фильтр, 7 - маслоотделитель, 8 - термостат, 9, 10 - радиаторы В воздушный охладитель сжатый воздух поступает благодаря соединенному с обратным клапаном клапану минимального давления. Воздушный охладитель - пластинчатый теплообменник, охлаждаемый парой вентиляторов. После его прохождения воздух охлаждается до температуры на 8-13°C выше уровня температуры внешней среды. После выхода сжатого воздуха из компрессорной установки отфильтрованное масло из сепаратора перетекает в термостатический клапан, где после измерения температуры вновь включается в процесс сжатия или поступает на предварительное охлаждение. Последним элементов является дренажная трубка, по которой масло из вторичного сепаратора перенаправляется снова в винтовой блок. Основными функциями масла является смазка подшипников, заполнение пустоты между корпусом и роторами и охлаждение. Все это осуществляется в несколько этапов. Сначала происходит фильтрация через сепараторы (первичный и вторичный, более тонкий). Затем определяется температура масла: соответствие или несоответствие стандарту. И, если температура выше, масло через реостат перетекает в охладитель, а если ниже, то через фильтр масло попадает в винтовой блок. Если масло все же попадает в охладитель, то затем следует процесс фильтрации (удаление частиц пыли) и снова нагревание в винтовом блоке. А то масло, которое было накоплено во вторичном (тонком) сепараторе, благодаря специальной дренажной трубке тоже достигает начального этапа сжатия воздуха. Движение масла происходит по замкнутому масляному контуру. Параллельно с маслом свой цикл проделывает и воздух - воздушный контур. После всасывания специальным фильтром в винтовой блок воздух попадает в клапан всасывания (двухсторонний). И когда клапан открыт, происходит сжатие воздуха, а когда закрыт, компрессор работает в режиме холостого хода. Уровень открытия клапана всасывания в компрессорах с пропорциональным регулированием зависит от давления сжатого воздуха. Давление ниже - клапан открывается больше, если выше, клапан открывается меньше. Когда воздух проходит через винтовой блок образуется воздушно-масляная смесь и ее пары. Очищается воздух через два уровня фильтрации: первичный и вторичный сепараторные баки. А оставшееся масло отделяется в фильтроэлементе сепаратора. Затем сжатый воздух попадает в клапан минимального давления, который под действием жесткой пружины открывается только тогда, когда давление в сепараторном баке достигает определенной отметки. Необходимо это для осуществления цикла, когда масло под давлением перетекает из сепараторного бака в клапан для измерения температуры и затем снова в винтовой блок. Клапан минимального давления выполняет так же функцию регулятора: перекрывает выход сжатого воздуха в холостом режиме работы. Воздух, который прошел винтовой блок, достигает температуры от 60 до 110°C. Немаловажной деталью воздушного контура служит отсечной кран. Он предназначен для предотвращения попадания сжатого воздуха в компрессор во время техобслуживания. Непосредственно всасывание воздуха в компрессор регулирует клапан всасывания. Сам клапан регулируется механическим устройством, которое заключается в прохождении уже сжатого воздуха через электромагнитный клапан (соленоид). Прохождение воздуха обязательно, поэтому он дозируется после вторичной сепарации и переходит на контролирующий клапан. После подачи напряжения электромагнитный клапан перенаправляет воздух в клапан всасывания. Устройство компрессора приводится в рабочее состояние и после повторного сигнала клапан начинает подавать воздух не в устройство, а в атмосферу. Обратная подача воздуха в атмосферу необходима, так как для нормального функционирования компрессора ему нужна разгрузка. Источником сжатого воздуха на электровозе являются два компрессорных агрегата с винтовыми компрессорами ВВ-3,5/10 или установка компрессорная винтовая ДЭН-30МО-У2 по одному на каждой секции и предназначены для выработки сжатого воздуха и снабжения им пневматических систем электровоза и других потребителей. Составы агрегатов аналогичны исостоят из элементов и систем: фильтр воздушный, шкаф управления, электродвигатель, виброопоры, теплообменник, масляный фильтр с регулятором температуры, фильтр тонкой очистки с сепаратором, маслоотделитель, винтовой компрессорный модуль, осушитель. Технические данные

|

||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 3543; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.012 с.) |