Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Пневматический регулятор РВЗСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Пневматический регулятор одностороннего действия устанавливается на электропоездах и соединяется шарнирно тягой 19 с задним вертикальным рычагом тележки. Механизм регулятора собран в литом стальном корпусе 5, закрытом крышкой 6. К крышке через отверстие 7 подключается трубопровод, соединенный с тормозным цилиндром. В стакане 12 помещены фильтр 13 и возвратная пружина 11, действующая на поршень 8. Болт 2 входит хвостовиком в продольный паз поршня и препятствует его повороту при движении. На оси 1 в поршне смонтирована собачка 3, прижимаемая пружиной к храповому колесу 4, которое надето на шпиндель 17. Вторая собачка 10, установленная на оси в корпусе, удерживает храповое колесо от поворота в обратном направлений. Регулирующая гайка 16 закреплена в шпинделе 17 через резинометаллическую втулку и навернута на тягу 19 с самотормозящейся резьбой. Сферическая торцовая поверхность гайки 16 контактирует с плитой 15 и передает на нее усилие с тяги 19. Для ручного роспуска и регулирования рычажной передачи используется стакан 18 с рукоятками и кнопка 9, выводящая собачку 10 из зацепления с колесом 4. Регулятор защищен от загрязнения чехлом 14, резиновым колпачком 20 и фильтром 13.

1 - ось, 2 - болт, 3, 10 - собачки, 4 - храповое колесо, 5 - корпус, 6 - крышка, 7 - отверстие, 8 - поршень, 9 - кнопка, 11 - возвратная пружина; 12, 18 - стаканы, 13 - фильтр, 14 - чехол, 15 - плита, 16 - регулирующая гайка, 17 - шпиндель, 19 - тяга, 20 - резиновый колпак Если ход поршня тормозного цилиндра при торможении превышает 60 ± 5мм, то кромка его манжеты заходит за отверстие в корпусе и открывает доступ сжатого воздуха к авторегулятору. Воздух поступает через отверстие 7 и перемещает поршень 8, сжимая пружину 11, до упора в стакан 12. Собачка 3 перескакивает на два зуба храпового колеса 4. При отпуске тормоза воздух уходит из тормозного цилиндра, поэтому пружина 11 возвращает поршень 8 в исходное положение, поворачивая собачкой 3 храповое колесо и связанный с ним шпиндель 17. Гайка 16 навинчивается на резьбу тяги 19, уменьшая длину выходящей из регулятора части на 2,5мм за один цикл действия регулятора, и сокращает выход штока тормозного цилиндра. Общая рабочая длина резьбы на тяге составляет 250мм. Собачка 10 при повороте храпового колеса перескакивает на два зуба. Приступая к ручной регулировке рычажной передачи необходимо нажать кнопку 9 и вывести собачку 10 из зацепления с храповым колесом 4. Затем вращением стакана 18 распустить рычажную передачу. Проверка действия, регулировка Действие авторегулятора на сокращение рычажной передачи зависит от размера А. Размер А - расстояние от задней крышки тормозного цилиндра до отверстия в корпусе ТЦ с соединительным патрубком. Для проверки действия авторегулятора или смены тормозных колодок увеличивают зазор между колодками и бандажом поворотом рукоятки регулятора против часовой стрелки, предварительно нажав на кнопку механизма стопорения. При каждом торможении и отпуске тормозов регулирующий винт укорачивается на 2,5мм. Рабочий ход регулирующего винта 250мм. Тормозные рычажные передачи Электровоз ВЛ11 Конструкция тормозной рычажной передачи выполнена с учетом возможности применения чугунных или композиционных колодок и двухсторонним нажатием колодок на колесо. Передаточное число рычажной передачи при чугунных колодках составляет 5,76.

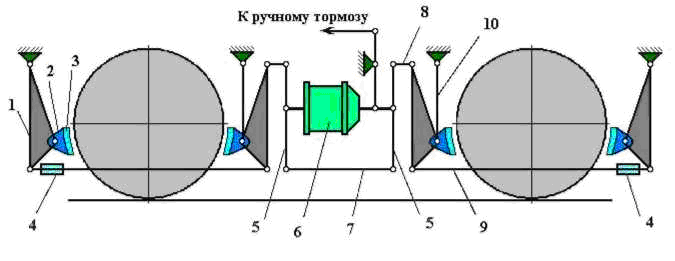

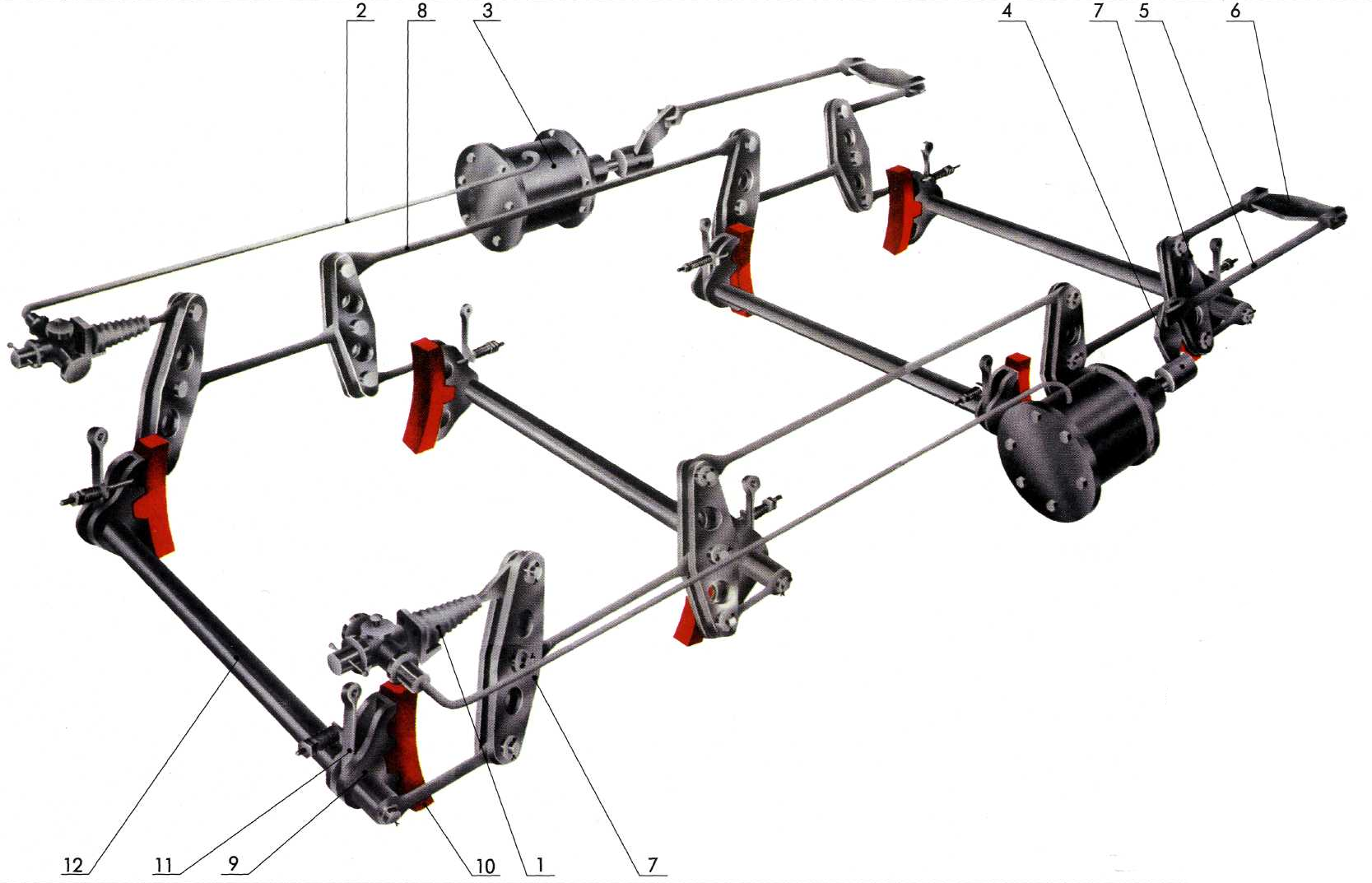

1 - тормозной цилиндр, 2 - тормозная колодка, 3 - кронштейн, 4 - подвеска, 5 - тормозной башмак, 6 - главный балансир, 7 - серьга, 8 - тормозная балка; 9, 11 - тяги, 10 - муфта

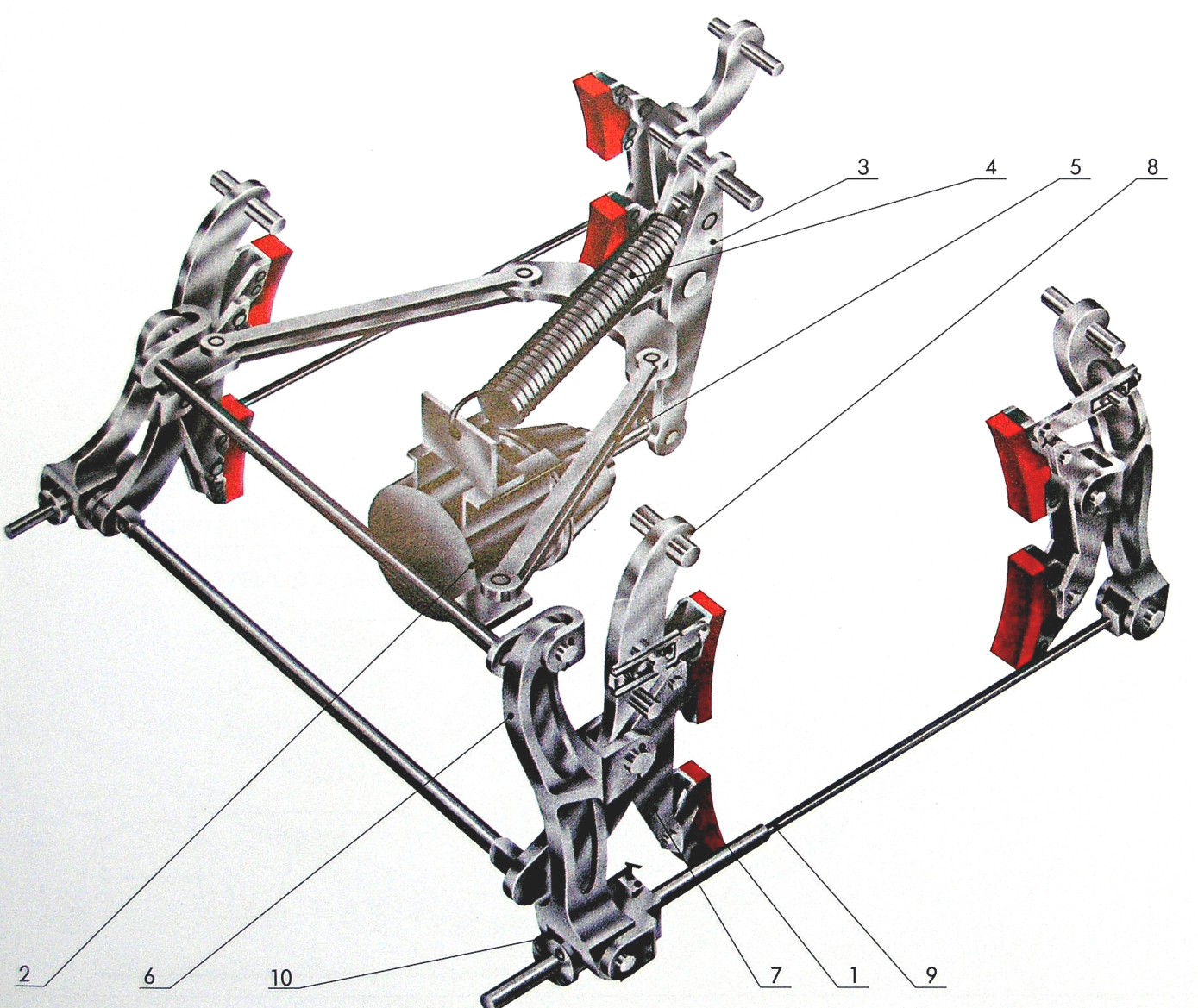

1, 10 - подвески, 2 - тормозной башмак, 3 - тормозная колодка, 4 - муфта, 5 - балансир, 6 - тормозной цилиндр; 7, 9 - тяги, 8 - серьга Тормозные цилиндры 6 диаметром 254мм закреплены на кронштейнах, приваренных к шкворневому брусу рамы тележки. От штоков тормозных цилиндров усилия передаются на балансиры 5, связанные тягой 7 в нижних точках. Верхние концы балансиров 5 через серьги 8 передают усилие на подвески 1 и внутренние тормозные колодки и далее посредством тяг 9 на наружные подвески и тормозные колодки 3. Тормозные колодки 3 при помощи чек крепятся к башмакам 2, которые соединены с подвесками 1. Наружные подвески 1 прикреплены к концевым брусьям рамы тележки, а внутренние подвески соединены валиком с подвесками 10, присоединенными к кронштейнам на боковине рамы тележки. Через фигурные вырезы в нижней части подвесок проходят тормозные балки, соединенные попарно тягами 9, расположенными с внешней стороны каждой колесной пары. Тормозные балки, подвески 1, тяги 7 застрахованы от падения на путь при их обрыве тросами. Тросы закреплены на кронштейнах рамы тележки и на тормозном цилиндре. Для предохранения от обрыва длина тросов должна быть на 20-25мм больше расстояния между точками их крепления. Шарнирные соединения рычажной системы выполнены посредством валиков, поверхность которых закалена на глубину 2-4мм и втулок из высокомарганцовистой стали, запрессованных в отверстия сопрягаемых деталей. Выход штока тормозного цилиндра регулируют изменением длины тяги 9 при вращении муфты 4. Когда возможности регулирования выхода штока тормозного цилиндра муфтой 4 исчерпаны, применяют ступенчатое регулирование перестановкой валиков в последующие отверстия этих тяг. Зазоры между колодками и бандажом по концам каждой колесной пары изменяют разворотом колодок на валиках 5 при помощи пружин 7 и упорных болтов 6. Предельное значение разности зазоров не должно превышать 5мм, причем больший зазор долженбыть на нижнем конце колодки.

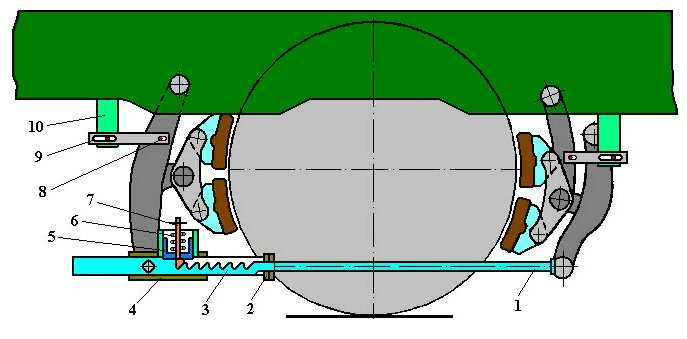

1 - чека; 2, 9 - подвески, 3 - тормозная колодка, 4 - тормозной башмак, 5 - валик, 6 - упорный болт, 7 - пружина, 8 - тормозная балка Электровоз ЧС2

1 - тормозная колодка, 2 - тормозной цилиндр, 3 - двуплечий рычаг, 4 - наружная пружина; 5, 9 - тяги, 6 - наклонный рычаг, 7 - башмак, 8 - подвеска, 10 - полуавтоматический регулятор

1, 4, 10 - рычаги; 2, 7 - колодки; 3, 9 - тяги, 5 - пружина, 6 - тормозной цилиндр, 8 - подвеска

1 - тормозная тяга, 2 - уплотнение, 3 - зубчатая рейка, 4 - корпус, 5 - защелка, 6 - пружина, 7 - выключатель, 8 - валик, 9 - корректирующая планка, 10 - кронштейн

1 - балансир, 2 - тормозной башмак, 3 - чека, 4 - тормозная колодка

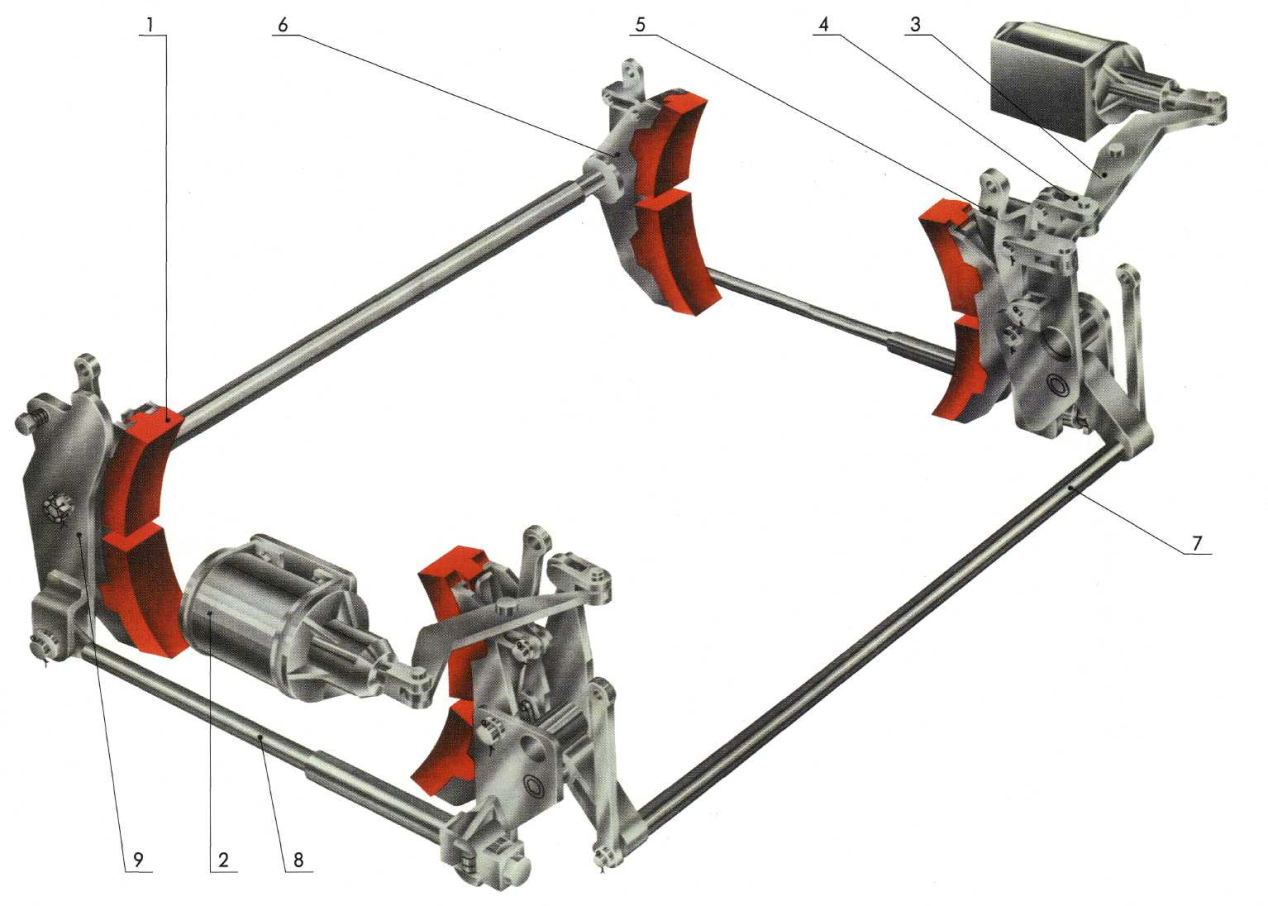

На электровозах ЧС2 на каждой трехосной тележке установлено шесть реечных регуляторов рычажной передачи одностороннего действия (компенсаторы износа тормозных колодок). Регулятор имеет корпус 4, который соединен с тормозным рычагом. Внутри корпуса находится зубчатая рейка 3, являющаяся продолжением тормозной тяги 1, защелка 5 и выключатель 7. Защелка прижимается к рейке 3 пружиной 6. Полость корпуса регулятора защищена от грязи и пыли уплотнением 2. В комплект регулирующего устройства входят также корректирующие планки 9, которые одним концом установлены на кронштейнах 10, а другим - с овальным отверстием, свободно насажены на валик 8. Такая установка планок обеспечивает зазор 7мм между валиком и поверхностью овального отверстия в планке при отпущенном тормозе. При нормальном ходе поршня тормозного цилиндра (около 80мм) благодаря наличию овальных отверстий в корректирующих планках 9 при отпущенном состоянии тормоза обеспечивается нормальный отход колодок от поверхности катания колес. В процессе эксплуатации электровоза тормозные колодки изнашиваются, что приводит к увеличению выхода штока тормозного цилиндра. При ходе поршня тормозного цилиндра 118-120мм во время отпуска под действием сил в тормозной тяге зубчатая рейка 3 передвигается в корпусе 4 регулятора и поднимает защелку 5, которая перемещается по рейке и западает в очередной вырез на один зуб, при этом вследствие уменьшения длины тяги 1 выход штока сокращается до 80мм. Для увеличения длины тормозной тяги при смене колодок необходимо вручную при помощи выключателя 7 поднять защелку 5 и выдвинуть тягу 1 из корпуса 4. Тепловозы 2ТЭ116, ТЭМ18ДМ Тормозная рычажная передача состоит из шести групп, полярно связанных триангелями. Каждая группа приводится в движение от тормозного цилиндра 1, укрепленного с наружной стороны боковин рамы тележки. При наполнении сжатым воздухом тормозного цилиндра диаметром 203мм его шток воздействует на горизонтальный балансир 2, проходящий через отверстие в раме тележки. Балансир через верхнюю вилку и рычаг подвески 3 прижимает к бандажу колесной пары тормозную колодку. Далее усилие через нижний конец рычага подвески тормозной колодки и нижнюю вилку триангеля приводит в движение тягу 5 и второй триангель, который в свою очередь связан с рычагом 6 подвески тормозной колодки. Каждая тормозная колодка прикреплена чекой к тормозному башмаку и снабжена храповым механизмом, обеспечивающим расположение поверхности тормозной колодки параллельно поверхности круга катания колеса. Все тормозные цилиндры работают синхронно. Передаточное число тормозной рычажной передачи составляет 7,8. Ручной тормоз действует на две колесные пары (вторую и третью) только передней тележки. Он приводится в действие вращением штурвала, установленного на левой стороне задней стенки кабины машиниста.

1 - тормозная колодка, 2 - тормозной цилиндр, 3 - балансир, 4 - вилка, 5 - рычаг-подвеска, 6 - тормозной башмак, 7 - балка, 8 - тяга 9 - рычаг

1 - тормозной цилиндр, 2 - балансир, 3 - подвеска, 4 - муфта, 5 - тяга, 6 - рычаг Рычажную передачу регулируют продольной стяжкой по мере износа колодок и при их замене. Для уменьшения выхода штоков следует укоротить продольную тормозную тягу регулятором. Для этого необходимо отвести скобы 8 и навинчиванием на тягу охранной трубы 2 и гайки 4 (вначале трубу, а потом гайку) укоротить тягу, установив требуемый выход штока. После регулировки установить скобы 8, для чего грани гаек необходимо расположить в одинаковой плоскости так, чтобы скобы их охватили. Пружины 5 должны удерживать скобы в положении, при котором гайки законтрогаены.

1 - продольная тяга, 2 - охранная труба, 3 - втулка, 4 - гайка, 5 - пружина, 6 - палец, 7 - вертикальный рычаг, 8 - скоба, 9 - шплинт Из-за применения в тормозной системе тепловоза безгребневых колодок тормозные башмаки левой и правой сторон тележки (одной колесной пары) соединены триангелями для придания рычажной передаче тормоза необходимой поперечной жесткости, предотвращения сползания колодок с бандажа и обеспечения синхронной работы тормоза. Тепловоз ЧМЭ3

1 - тормозной цилиндр, 2 - рычаг, 3 - подвеска, 4 - тормозной башмак, 5 - тормозная колодка, 6 - тяга, 7 - винтовая стяжка

1 - тормозной цилиндр, 2 - тормозной башмак, 3 - тормозная колодка, 4 -шток, 5 -рычаг, 6 - тяга; 7, 9 - подвески, 8 - стяжка Передача приводится в действие четырьмя тормозными цилиндрами 1 диаметром 254мм. Цилиндры прикреплены к кронштейнам, расположенным на раме тележки с правой и левой стороны. Передаточное число рычажной передачи составляет 5,4. Подвеска тормозных гребневых колодок 3 состоит из собственно подвесок 7 и 9, на которые при помощи валиков монтируют башмаки 2 и устройства для обеспечения правильного их положения при износе колодок. Чугунная тормозная колодка при помощи чеки соединена с башмаком и является съемной частью. Перемещение штока 4 тормозного цилиндра, имеющего на конце вилку, передается на подвески 7 и 9 при помощи рычагов 5 и тяг 6. Зазор между колодкой и бандажом в отпущенном состоянии регулируют винтовой стяжкой 8. Ручной тормоз действует на две оси задней тележки. Вращение маховика ручного тормоза передается через зубчатую пару и звездочки на цепь, связанную с рычагом 5 задней тележки. При вращении маховика цепь натягивается, и колодки прижимаются к бандажам средней (с одной стороны) и крайней (с двух сторон) колесных пар задней тележки. В заторможенном состоянии маховик фиксируют защелкой и храповиком. Электропоезда Тормозная рычажная передача моторных вагонов электропоездов серий ЭР и ЭД конструктивно почти не отличается от установленных на прицепных и головных вагонах. Она состоит из четырех взаимозаменяемых самостоятельных комплектов, расположенных на каждой стороне тележки. На концах продольных балок тележки на консолях закреплены болтами тормозные цилиндры.

1 - пневматический регулятор, 2 - трубопровод, 3 - тормозной цилиндр, 4 - наклонный рычаг; 5, 8 - тяги, 6 - горизонтальный рычаг, 7 - вертикальный рычаг, 9 - тормозной башмак, 10 - тормозная колодка, 11 - подвеска, 12 - траверса

моторный вагон 1 - тормозной цилиндр, 2 - пневморегулятор; 3, 5 - вертикальные рычаги; 4, 6 - тяги

головной и прицепной вагоны 1 - тормозной цилиндр, 2 - разобщительный кран, 3 - пневморегулятор Электропоезд ЭД4М

1, 3, 8, 11 - тяги, 2 - тормозной цилиндр; 4, 5, 7, 9, 14, 16, 17 - рычаги; 6, 10 - затяжки, 12 - авторегулятор, 13 привод регулятора, 15 - подвеска, 18 - тормозной вал Головка штока поршня каждого тормозного цилиндра 2 соединена с нижним концом наклонного рычага 16. Верхний конец этого рычага при помощи валика шарнирно прикреплен к специальному кронштейну, приваренному к продольной балке тележки. Короткая тяга рычага при помощи валика соединена также с другим наклонным рычагом 17, который укреплен на раме и, в свою очередь, связан короткой горизонтальной тягой 3 с крайним вертикальным рычагом 4. Нижний конец вертикального рычага соединен тягой 1 с тормозным башмаком и колодкой. Вертикальные рычаги 4 и 7, 9 и 14 попарно соединены затяжками 6 и 10, рычаги 7 и 9 связаны средней горизонтальной тягой 8, на концах которой (в головках тяги) имеются запасные отверстия. Концевая тяга 11 соединяет верхнюю часть вертикального рычага 14 с авторегулятором 12. Наружные тормозные башмаки насажены на цапфы тормозной траверсы 18 (тормозного вала), что препятствует сползанию колодок с поверхности катания бандажей при торможении. Подвески тормозных траверс с башмаками плоские, штампованные из листовой стали толщиной 16мм. Внутренние тормозные башмаки снабжены массивными подвесками 15 коробчатого сечения. На конце задней короткой концевой тяги 11 имеется резьбовой участок длиной 250мм, посредством которого тяга связана с авторегулятором, закрепленном на балке тележки. В процессе износа колодок и увеличения зазоров между колодками и бандажами резьбовая часть тяги 11 под действием авторегулятора ввертывается в регулятор 12, т е автоматически укорачивается и компенсирует увеличение зазоров между колодками и колесами. Благодаря этому поддерживается требуемый выход штока тормозного цилиндра, который должен быть в пределах 50-75мм (100мм максимально допустимый в эксплуатации). Суммарный зазор между колодками и поверхностью катания колес обязан составлять 28 + 8мм. Допускается неравномерное распределение зазоров, но в сумме зазоры не должны превышать приведенное значение и позволять рычажной передаче свободно перемещаться. Рычажно-тормозные передачи моторных и прицепных вагонов имеют некоторые отличия. На тележках прицепных вагонов передача расположена более свободно, ближе к центру тележки (внутри колесных пар). На моторных тележках ее положение ограничивают тяговые двигатели. Поэтому передача располагается в узкой щели между продольной балкой тележки и колесами. Головки ее соединительных звеньев (горизонтальных тяг) нижней гранью опираются на направляющие полочки, которые укреплены на продольных балках тележки для поддержки всей рычажной системы. Во время работы рычажной передачи головки тяг скользят по полочкам и перемещают вертикальные рычаги, которые самоустанавливаются под нужными углами. Трущиеся поверхности тяг обязательно смазывают солидолом (смазкой УС-2). На прицепных тележках таких полочек нет. Поэтому для поддержки рычажной передачи используют специальные упоры, с которыми шарнирно соединены затяжки 6 и 10. На моторных и прицепных тележках отличаются также углы наклона рычагов 16, соотношения плеч рычагов, длины тяг. В результате изменено передаточное число рычажной передачи и, как следствие, величина нажатия колодок на колесную пару (10тс на моторном вагоне и 9тс на прицепном). Чтобы предотвратить падение на путь тормозных тяг и рычагов, на раме тележки прицепного вагона установлены предохранительные скобы. Тормозные валы тележек моторных вагонов имеют предохранительные тросы. При поступлении сжатого воздуха в тормозной цилиндр поршень со штоком внутри цилиндра перемещается в правую сторону. Шток поворачивает наклонный рычаг относительно точки против часовой стрелки. Короткая тяга, соединенная с рычагом, сдвигается вправо и начинает вращать второй наклонный рычаг 17 по часовой стрелке относительно точки В. Рычаг 17 перемещает переднюю короткую тягу 3 влево. Поэтому вертикальный рычаг 4, приводящий в движение тягу тормозного башмака наружной колодки, поворачивается относительно точки А и прижимает колодку к колесу. После прижатия первой колодки тяга 1 тормозного башмака перестает вращаться, и центром вращения вертикального рычага 4 становится точка Б. Поворачиваясь вокруг этой точки, рычаг 4 смещает затяжку 6 влево. В результате вертикальный рычаг 7 поворачивается по часовой стрелке относительно точки И, поэтому вторая (внутренняя) колодка также прижимается к бандажу, т е колесо затормаживается. Усилие, передаваемое тормозным цилиндром, увеличивается, вертикальные рычаги 4 и 7 продолжают вращаться. Теперь рычаг 7 поворачивается относительно точки К и смещает среднюю тягу 8 влево, передавая процесс торможения на второе колесо. Центром вращения вертикального рычага 9 становится точка Л. Рычаг поворачивается против часовой стрелки и прижимает внутреннюю колодку ко второму колесу, после чего он вращается вокруг точки М и перемещает затяжку 10 влево. Рычаг 14 начинает вращаться по часовой стрелке относительно точки Н и прижимает к колесу последнюю наружную колодку. Теперь тележка полностью заторможена, с ростом давления в тормозном цилиндре нажатие колодок на колеса будут увеличиваться. При отпуске тормозов сжатый воздух выходит из тормозных цилиндров, и за счет оттормаживающей пружины (она находится внутри цилиндра) шток убирается, перестает воздействовать на элементы тормозной передачи. Колодки отходят от колес. Чтобы компенсировать износ тормозных колодок и бандажей колесных пар, рычажную передачу регулируют вручную или автоматически. При ручной регулировке переставляют валики в запасные отверстия головок средней тяги 8 или передней короткой резьбовой тяги 3. Автоматическая регулировка осуществляется специальным регулятором 12, который в процессе эксплуатации укорачивает тягу 11. Выход штока зависит от многих факторов: давления воздуха в тормозных цилиндрах, деформации элементов тормозной рычажной передачи (ее величина при торможении составляет примерно 10мм на 1кгс/см2), суммарной длины соединительных звеньев передачи - средней тяги 8 и коротких тяг 3 и 11. Но в основном оно определяется зазорами между колодками и бандажами колесных пар. Тормозные колодки Тормозные колодки (накладки) являются важнейшим элементом механической части тормоза. От них зависит эффективность торможения и к ним предъявляются требования по качеству и характеристикам: наличие стабильного и высокого коэффициента трения в широком диапазоне скоростей и сил нажатий; минимальный износ на единицу тормозного пути для снижения объема работ по замене колодок на подвижном составе; возможность длительных торможений без утраты фрикционных свойств; отсутствие недопустимых тепловых и других воздействий на колесную пару или диск, повреждающих их поверхность; неизменность фрикционных характеристик при попадании влаги на колодки; простота установки при замене из-за износа или смены типа тормозных колодок; исключение возникновения на поверхности колеса токонепроводящих включений, а также снижающих коэффициент его сцепления с рельсами; отсутствие вредных для человека продуктов износа и возможности самовозгорания колодок. Тормозные колодки разделяют на категории по типу материала, из которого они сделаны, и форме исполнения. В соответствии с первой выпускаются три вида колодок: чугунные стандартные, композиционные и чугунные с повышенным содержанием фосфора (фосфористые), а в соответствии со второй: безгребневые, гребневые и секционные. Кроме того, в дисковых тормозах используются специальные накладки из чугуна. Чугунные стандартные колодки применяют на пассажирских вагонах, обращающихся со скоростями до 120км/ч, и локомотивах. К достоинствам этих фрикционных элементов относятся хороший отвод выделяющегося при торможении тепла и отсутствие влияния влаги на коэффициент трения. Но такие колодки имеют нестабильный коэффициент трения, снижающийся с ростом скорости. Это приводит к необходимости применения на скоростном подвижном составе регуляторов сил нажатия колодок в зависимости от скорости движения. Кроме того, чугунные колодки быстро изнашиваются, что требует большого объема работ по замене и регулировке рычажных передач. Композиционные тормозные колодки применяют на всех грузовых, а также на пассажирских вагонах, которые эксплуатируются при скоростях более 120км/ч. Их изготавливают по определенной технологии из асбокаучуковых материалов с добавлением барида, сажи и вулканизирующего состава методом напрессовки на металлический каркас. Они в 3-5 раз более износостойки, чем чугунные, что соответственно снижает объем работ по замене и регулировке рычажных передач, и обладают повышенными стабильностью и величиной коэффициента трения относительно скорости движения. Это увеличивает тормозную эффективность поездов, облегчает ТРП и уменьшает расход сжатого воздуха, затраченного на торможение благодаря пониженным усилиям, развивающимся в ней, улучшает управляемость поездов и неистощимость их тормозных систем. К недостаткам этих колодок относятся плохой отвод тепла и, как следствие, неблагоприятные температурные режимы на поверхности катания колес, вызывающие их повреждения в виде наваров, сдвигов металла, микротрещин и т д. Их не применяют на бандажных (локомотивных) колесах из-за перегрева, ослабления и возможного сползания бандажа. В зимний период из-за метелей и снегопадов поверхности композиционных колодок увлажняются и обледеневают, что требует периодического включения тормозов для их просушивания. Чугунные колодки с повышенным содержанием фосфора (до 1,5%) на 25-30% более износостойки, чем стандартные, обладают более высоким и стабильным коэффициентом трения, но искрят при торможении. По этой причине их не применяют на подвижном составе с деревянными конструкциями и используют в основном на электропоездах. Гребневые колодки применяют на локомотивах, так как из-за тягового оборудования невозможно соединить попарно тормозные башмаки по сторонам тележки триангелями или тормозными балками. Поскольку поверхность катания колес имеет конусообразный вид и при нажатии колодки, кроме продольной возникает поперечная сила, ее удерживают от сползания с помощью специального фигурного паза, который ложится на гребень колеса.

Воздухопровод и арматура Магистрали Все воздухопроводы подвижного состава делятся на магистрали и отводы от них. Магистралями называют воздухопроводы, проходящие вдоль всего локомотива или вагона и оканчивающиеся концевыми или разобщительными кранами с соединительными рукавами. Ряд магистралей имеет свой сигнальный цвет окраски. На различных типах подвижного состава в общем случае можно выделить следующие магистрали: напорная магистраль - от компрессора до главных резервуаров; питательная магистраль - от главных резервуаров до кранов машиниста (синий цвет); тормозная магистраль - от крана машиниста до концевых кранов (красный цвет); магистраль вспомогательного тормоза - от крана вспомогательного тормоза (желтый цвет); импульсная магистраль - от воздухораспределителя до крана вспомогательного тормоза (черный цвет); магистраль синхронизации работы кранов машиниста (зеленый цвет); магистраль синхронизации работы компрессоров (на многосекционных тепловозах). Управление действием автоматического тормоза и его снабжение сжатым воздухом производится через тормозную магистраль, которая имеется на каждой единице подвижного состава. Приведение в действие воздухораспределителя достигается изменением давление сжатого воздуха в тормозной магистрали краном машиниста. Такой принцип управления тормозами требует, чтобы тормозная магистраль имела бы минимальное газодинамическое сопротивление, по возможности большие площади сечений для прохода воздуха и минимальный объем отводов. К тормозной магистрали предъявляются следующие требования: недопустимость резких переходов и провисаний трубопровода для исключения скапливания влаги (радиус изгиба магистральных труб по средней линии должен быть не менее 500мм), отсутствие утечек в местах соединений, чистота внутренней поверхности трубопровода (отсутствие окалины, ржавчины), правильный монтаж и прочность крепления трубопроводов на подвижном составе (не менее чем в семи местах). С целью повышения герметичности ТМ в настоящее время используют цельносварные трубопроводы, безрезьбовые соединения. Тормозная магистраль имеет внутренний диаметр 1¼" (32мм) Арматура воздухопроводов включает в себя краны и клапаны различного назначения, соединительные тормозные рукава, фильтры, тройники-пылеловки, тройники, соединительные муфты, подвески и т д.

1 - тройник, 2 - стоп-кран, 3 - тройник-пылеловка, 4 - магистральная труба, 5 - муфта, 6 - контргайка, 7 - концевой кран, 8 - соединительный рукав, 9 - соединительная головка, 10 - подвеска, 11 - ВР, 12 - разобщительный кран, 13 - отвод к ВР Тормозная магистраль состоит из магистральной трубы 4, концевых кранов 7, междувагонных соединительных рукавов 8 с головками 9, подвесок 10, разобщительных кранов 12 для включения и выключения воздухораспределителей, пылеловки 3 для присоединения к магистральной трубе, отвода 13 к воздухораспределителю 11, стоп-кранов 2 и соединительных частей: муфт 5, контргаек 6 и тройников 1. На грузовых вагонах ручки со стоп-кранов сняты. Краны 8.2.1. Концевой кран № 190 предназначен для перекрытия тормозной магистрали по обоим концам, а на тяговом подвижном составе, кроме того, и для перекрытия питательной магистрали. Кран состоит из корпуса 1, клапана 2 с отражателем (полусферической поверхностью) Б, двух резиновых уплотнительных колец 3, эксцентрикового кулачка 4, гайки 5 и ручки 6, укрепленной на квадрате кулачка шплинтом 7. Контргайка 8 служит для уплотнения и крепления тормозного соединительного рукава на отростке концевого крана. Для перекрытия крана ручку 6 поворачивают вверх до упора, при этом палец Б перемещает клапан 2 влево и прижимает левое кольцо 3 к седлу штуцера 9.В этом положении палец В проходит за осевую линию примерно на 4° и сжимает левое уплотнительное кольцо на 3-4мм, вследствие чего клапан 2 запирается. Контрольное отверстие А диаметром 6мм при закрытом положении крана сообщает магистраль со стороны соединительного рукава с атмосферой.

1 - корпус, 2 - клапан, 3 - уплотнительное кольцо, 4 - эксцентриковый кулачек, 5 - гайка, 6 - ручка, 7 - шплинт, 8 - контргайка, 9 - штуцер В открытом положении ручка крана располагается вдоль оси отростка, а клапан 2 правым уплотнительным кольцом 3 прижимается давлением сжатого воздуха к седлу в корпусе 1. Разобщительные краны Разобщительный кран № 372 служит для включения и выключения воздухораспределителей и имеет два положения ручки: вдоль трубы - кран открыт, поперек трубы - кран закрыт. В конусной бронзовой пробке крана имеется атмосферное отверстие для сообщения воздухораспределителя с атмосферой при закрытом положении крана. Это отверстие сделано для предупреждения самоторможения выключенного воздухораспределителя в случае пропуска разобщительного крана. Разобщительный кран № 383 служит для включения и выключения тормозных приборов, по устройству аналогичен крану № 372, но не имеет атмосферного отверстия в пробке. Трехходовой кран № Э-195 имеет три отростка и атмосферное отверстие. Ручка крана имеет два положения, при которых два отростка сообщаются между собой, а третий - с атмосферой. Трехходовой кран № 424 отличается от крана № Э-195 тем, что не имеет атмосферного отверстия.

8.2.3. Стоп-кран № 163 служит для экстренной разрядки ТМ при необходимости немедленной остановки поезда. Кран имеет корпус 2, в котором находится клапан 5 со стержнем 3 и резиновой прокладкой 6, закрепленной винтом. Стержень соединен с эксцентриковым кулачком 4 (палец эксцентрикового кулачка входит в вырез стержня), на квадрат которого насажена ручка 1. В корпус ввернут штуцер 7, при помощи которого кран устанавливают на отростке ТМ. При закрытом положении крана ручка находится вдоль оси трубы. Для приведения крана в действие его ручку поворачивают поперек оси трубы. При этом поворачивается кулачок 4, поднимая вверх клапан 5, и воздух из ТМ выходит в атмосферу через отверстия в корпусе крана. Клапаны 8.3.1. Клапаны максимального давления № 3МД и 3МДА применяются на локомотивах и ставятся на отводе от питательной магистрали к тормозным приборам для поддержания в них пониженного давления, величина которого устанавливается регулировкой сжатия пружины 6 вращением винта 7, закрытого колпачком 8.

1 - корпус, 2 - клапан, 3 - поршень, 4 - манжета, 5 - стакан, 6 - регулировочная пружина, 7 - регулировочная гайка, 8 - колпак В корпусе 1 помещен клапан 2, а в стакане 5 поршень 3 с резиновой манжетой 4. Между корпусом и стаканом для уплотнения поставлена резиновая прокладка. Под действием пружины поршень занимает крайнее верхнее положение и отжимает клапан от седла до упора в прилив крышки. Воздух из питательной магистрали ГР через открытый клапан поступает в отросток ТЦ, а также по каналу корпуса в камеру над поршнем 3. Как только давление воздуха на поршень сверху станет несколько больше усилия пружины 6, он опустится, клапан 2 сядет на свое седло и прекратит сообщение питательной магистрали с отростком ТЦ и тормозным прибором (высота подъема клапана около 3мм). Если клапан максимального давления применяется для наполнения тормозных цилиндров больших объемов, находящихся на значительном расстоянии от него, давление в камере над поршнем 3 будет повышаться значительно быстрее, чем происходит наполнение тормозных цилиндров. Вследствие этого высота подъема клапана 2 уменьшается и заполнение тормозных цилиндров замедляется. В этом случае для сокращения времени наполнения цилиндров применяют клапан № 3МДА, который отличается от клапана № 3МД тем, что воздух в камеру над поршнем 3 попадает через штуцер В, соединенный трубой с тормозными цилиндрами (обратный трубопровод). Клапан 2 удерживается в положении максимального подъема до полного наполнения тормозных цилиндров, после чего поршень 3 переместится вниз и клапан 2 упрется в свое седло. Выпускные клапаны Выпускной одинарный клапан № 31 служит для отпуска вручную тормоза отдельного вагона, для выпуска воздуха из резервуаров и внутренних камер воздухораспределителя при его выключении, а также используется на пассажирских локомотивах для выпуска воздуха из ТЦ. Клапан состоит из корпуса 5 с атмосферным отверстием Ат и ручки 8, подвешенной к корпусу на двух шпильках 7. В верхнюю часть корпуса ввернут штуцер 1, с помощью которого клапан монтируется на трубопроводе. Внутри корпуса расположен собственно клапан, состоящий из стержня 6, шайбы 3 и прокладки 4. Клапан прижат к седлу пружиной 2. При оттягивании ручки в сторону, ее противоположный конец упирается в шпильку, а средняя сферическая часть - в стержень 6. При этом шайба 3 приподнимается и сообщает полость штуцера с атмосферой через отверстие Ат в нижней части корпуса. Выпускной двойной клапан № 146имеет корпус 1, в который на резьбе ввернуты два седла 6 с клапанами, состоящими из направляющей части 5 с хвостовиком, уплотняющего резинового кольца 4 и головки 3. Клапан прижимается к седлу 5 пружиной 2. Снизу к корпусу 1 на двух болтах прикреплен стакан 10 с атмосферными отверстиями АТ, внутри которого находится толкатель 9 с пружиной 8 и ручка 7. Хвостовик направляющей части 5 клапана выступает из седла 6 не менее чем на 2,5мм, при этом между хвостовиком и толкателем 9 образуется небольшой зазор. Если потянуть ручку 7 в любую сторону, толкатель 9 приподнимется вверх и отожмет клапаны от седел 6. Тем самым произойдет выпуск воздуха из запасного ЗР и рабочего РК резервуаров в атмосферные отверстия седла 6 (три отверстия диаметром по 2,5мм) за 10-15с. Для уравнивания времени выпуска воздуха из запасного и рабочего резервуаров вследствие разных их объемов в канал РК запрессован ниппель 11 с отверстием диаметром 3мм.

выпускной одинарный клапан № 31 выпускной двойной клапан № 146 1 - штуцер, 2 - пружина, 3 - шайба, 4 - прокладка, 1 - корпус; 2, 8 - пружины, 3 - головка, 4 - уплотнительное 5 - корпус, 6 - стержень, 7 - шпилька, 8 - ручка кольцо, 5 - направляющая, 6 - седло, 7 - ручка, 9 - толкатель,10 - стакан, 11 - ниппель 8.3.3. Переключательный клапан № 3ПК предназначен для автоматического отключения трубопроводов, тормозных приборов или резервуаров в процессе работы пневматической тормозной схемы локомотива. Клапан состоит из корпуса 1, крышки 4 и собственно клапана 2 с двумя прокладками 3. Корпус имеет два отростка с резьбой для присоединения к ТЦ и КВТ. В крышке имеется один отросток с резьбой для подключения трубопровода от воздухораспределителя.

1 - корпус, 2 - клапан, 3 - прокладка, 4 - крышка Под давлением сжатого воздуха клапан 2 перебрасывается до упора в седло на корпусе или крышке, открывая каналы сообщения ТЦ с ВР или КВТ. 8.3.4. Электропневматический клапан КП-53 применяется на грузовых электровозах, оборудованных электрическим тормозом, и используется для подачи сжатого воздуха в цилиндры догружающих устройств или в цепь замещения электрического тормоза пневматическим.

1 - крышка, 2 - поршень; 3, 11 - манжеты, 4 - возвратная пружина, 5, 8 - резиновые кольца; 6, 7 - втулки, 9 - пробка, 10 - корпус, 12 - электромагнитный вентиль Клапан состоит из корпуса 10 с размещенными в нем клапанной системой и дистанционным приводом. Впускная клапанная система выполнена в виде втулки 7 запрессованной в корпус и верхнего резинового кольца, размещенного на штоке поршня 2. В нижней части корпуса установлена съемная втулка 6 с манжетой 11. Привод состоит из поршня 2 уплотненного манжетой 3 и нагруженного возвратной пружиной 4. На поршне установлено нижнее резиновое кольцо 5. Сверху корпус закрыт резьбовой пробкой 9, а снизу - крышкой 1, к которой крепится электромагнитный вентиль 12 включаю

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1919; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.021 с.) |