Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Замещение электрического тормозаСодержание книги

Поиск на нашем сайте При электрическом торможении электропневматический вентиль В1 электроблокировочного клапана КЭБ1 находится под напряжением. Электроблокировочный клапан перекрывает доступ воздуха к управляющим полостям реле давления, а значит, и в тормозные цилиндры. Если эффективность электрического тормоза недостаточна, то включается замещение его пневматическим. Для этого подается напряжение на электропневматический вентиль В3, установленный на панели и связанный с редуктором замещения РЕД2. Редуктор замещения отрегулирован на давление 1,5-1,8кгс/см2. При подаче напряжения на вентиль замещения В3 сжатый воздух от редуктора замещения РЕД2 через открытый питательный клапан вентиля В3 и переключательный клапан ПК3, установленный на панели, поступает в управляющие полости реле. Реле давления наполняют тормозные цилиндры до давления 1,5-1,8кгс/см2. Для отпуска тормозов напряжение с вентиля замещения В3 снимается. При этом управляющие полости реле давления сообщаются с атмосферой через атмосферный клапан вентиля замещения.

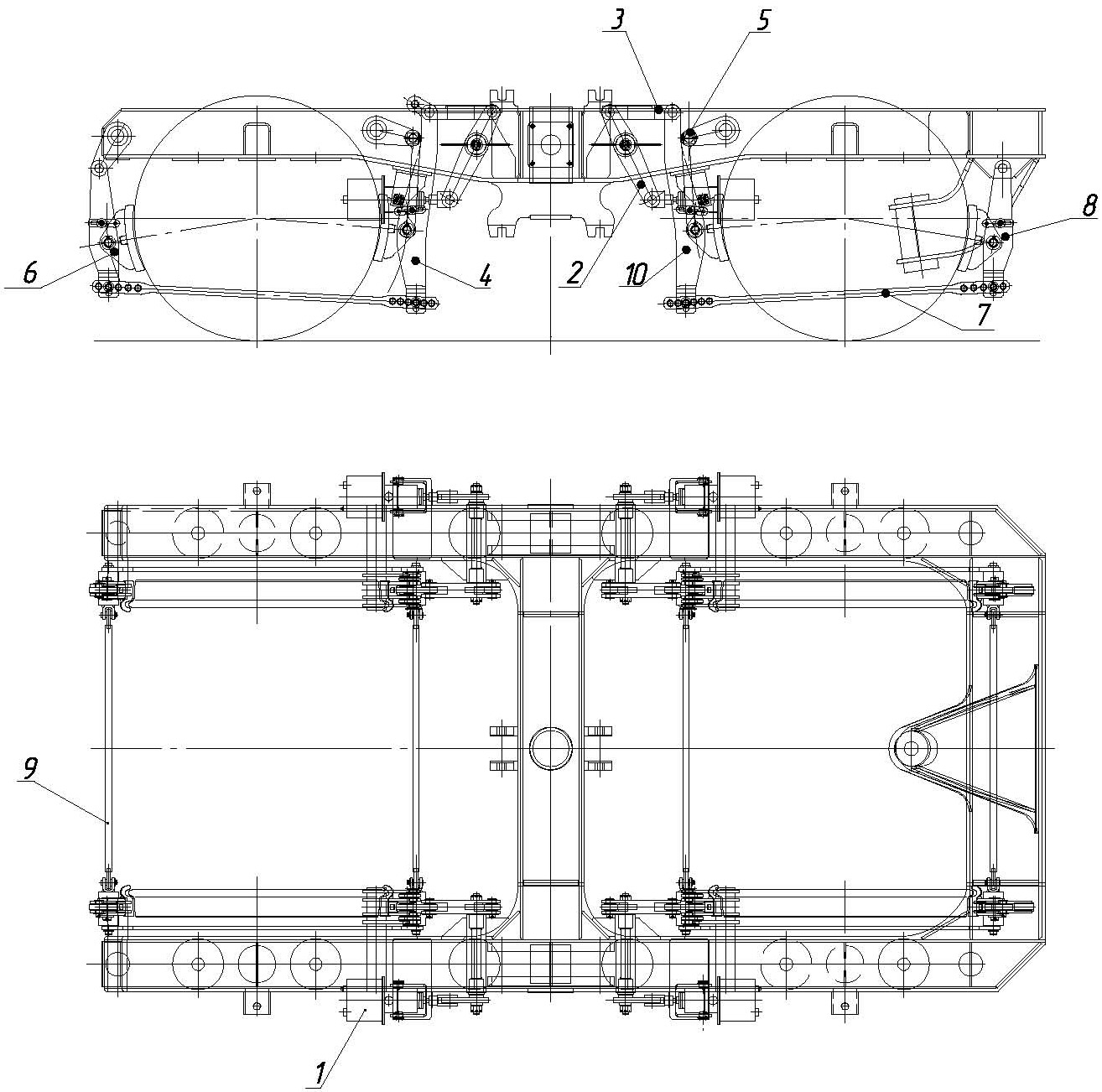

Механическая часть Тормозная рычажная передача Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок. Каждое колесо обслуживается одним тормозным цилиндром 670В диаметром 8'' (203мм) со встроенным автоматическим регулятором выхода штока ТЦ 1. Рабочий ход поршня ТЦ 100мм, максимальный выход винта регулятора относительно поршня 200мм. Усилие от ТЦ на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦ между тормозными колодками, т е передаточное отношение к каждой колодке составляет 4,4. Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦ через рычаг 2, вилку 3 и вертикальный рычаг 4 или 10 передается на башмак с тормозной колодкой 6, которые крепятся на подвесках 5 и 8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи.

1 - тормозной цилиндр, 2 - рычаг, 3 - вилка; 4, 10 - вертикальные рычаги; 5, 8 - подвески, 6 - тормозная колодка, 7 - продольная тяга, 9 - поперечина

Подвески тормозных колодок 5, 8 и вертикальные рычаги тормозных колодок 4, 10 левого и правого колес соединены между собой поперечинами 9 для придания рычажной передаче тормоза необходимой поперечной жесткости (для предотвращения сползания колодок с бандажа при торможениях). Постоянство зазора между колодками и бандажом колеса автоматически поддерживается регулятором выхода штока, встроенным в корпус тормозного цилиндра. При необходимости регулируется расстояние между нижними концами подвески тормозной колодки и вертикального рычага 4 или 10, соединенных продольной тягой 7, перестановкой болтов, соединяющих тягу с подвеской и рычагом. Первая тележка со стороны помощника машиниста может быть заторможена ручным тормозом. Для этого предусмотрен вариант удлиненных вертикальных рычагов тормозных колодок 4, связанных между собой поперечной балкой, к которой крепится цепь привода ручного тормоза. В качестве функциональных элементов, взаимодействующих с движущими колесами, в тормозной системе электровоза применяются локомотивные чугунные гребневые тормозные колодки, изготовленные из чугуна марки М с содержанием фосфора не более 1,1%. Колодки имеют стальные каркас и скобу для фиксации с помощью чеки в тормозном башмаке. Тормозные цилиндры На электровозе установлены тормозные цилиндры 670В с встроенным регулятором и предназначены для создания тормозного усилия и автоматического регулирования величины хода штока в пределах, обеспечивающих постоянную величину зазора между тормозными колодками и бандажами колесных пар.

1 - корпус, 2 - поршень, 3 - крышка, 4 - винт; 5, 6 - гайки; 7, 15 - пружины, 8 - подшипник, 9 - ограничитель, 10 - муфта, 11 - кольцо, 13 - упор, 14 - стержень, 16 - фиксатор, 17 - направляющая, 18 - пыльник, 19 - пробка, 20 - гайка Цилиндры состоят из двух составных частей: тормозного цилиндра и встроенного в него регулятора одностороннего действия. Цилиндр тормозной состоит из корпуса 1, поршня 2, крышки 3. Регулятор состоит из винта 4, имеющего несамотормозящую резьбу, гаек 5 и 6. В исходном положении гайка 5 под действием пружины 7 через подшипник 8 поджата к ограничителю 9, который жестко соединен штифтом с муфтой 10 и предотвращает ограничитель 9 от проворачивания при перемещении поршня 2. Гайка 6 через кольцо 11, зафиксированное стопорным кольцом, под действием пружины 7 через подшипник 8 поджата к упору 13. При этом кулачки упора входят в пазы кольца 11. Сухари упора 13, входящие в пазы стержня 14, свободно совершают возвратно-поступательное движение в момент торможения. Винт 4 удерживается в исходном положении пружиной 15 через стержень 14, ограничитель 9, гайку 6, кольцо 11 и упор 13. Положение винта 4 относительно тормозной рычажной передачи фиксируется фиксатором 16 с пружиной. Вращению стержня во время циклов торможения и отпуска препятствует направляющая 17. К корпусу тормозного цилиндра 1 болтами прикручена крышка 3. Внутри корпуса расположен стержень 14 на который посажен поршень 2. В стержне кольцом и шайбой зафиксирован винт 4, на винте навернуты гайки 5 и 6 с подшипниками 8. Подшипники зафиксированы стопорными кольцами. На гайки воздействуют пружины. С винтом соединена муфта 10 закрытая чехлом 18, который закреплен хомутом, резьба муфты левая. Стержень в крышке фиксируется направляющей 17 закрытой пробкой 19. На муфте со стороны чехла навернута гайка 20 зафиксированная винтом, гайка фиксирует крышку. После смены тормозных колодок и регулировки тормозной рычажной передачи необходимо вращением винта по часовой стрелке установить его в исходное положение, не допуская максимального выхода. Зафиксировать положение фиксатором. Провести 2-3 торможения максимальным давлением в тормозных цилиндрах и проверить положение колодок относительно бандажей колесных пар. При необходимости вращением винта установить допустимый зазор. При нормальных зазорах между колодками и бандажами встроенный регулятор работает как жесткий стержень. Функцию жесткого стержня регулятор выполняет до увеличения зазора между колодками и бандажом. При увеличении зазоров при торможении поршень 2 со стержнем 14 перемещают ограничитель 9, гайку 5, винт 5, гайку 6 с кольцом 11 и упор 13. При соприкосновении упора 13 с упорами крышки 3 его перемещение прекращается. Дальнейшее перемещение системы выведет кулачки упора 13 из пазов кольца 11. Гайка 6 под действием пружины 7 через подшипник навертывается на винт 4. Навертывание гайки 6 на винт 4 будет происходить до касания тормозных колодок бандажа колесных пар, при этом между гайкой 6 и ограничителем 9 образуется зазор равный величине износа колодок и бандажей, а кулачки упора 13 войдут в пазы кольца 11. При отпуске поршень со стержнем под действием пружины 15 перемещаются в исходное положение. Со стержнем перемещаются муфта 10 с ограничителем 9, гайка 5, винт 4, упор 13, гайка 6 с кольцом 11. При перемещении упор 13, достигнув упоров крышки 3, остановится. Вместе с ним остановятся гайка 6 и винт 4, а стержень 14, ограничитель 9 будут продолжать свое перемещение, образуя зазор между ограничителем 9 и гайкой 6. Под действием пружины 7 гайка 5 будет навертываться на винт до соприкосновения с ограничителем. Гайки 5 и 6 поочередно навертываются на винт на величину износа колодок и бандажей. Регулятор скомпенсировал величину износа тормозных колодок и бандажей колесных пар, оставив неизменным первоначальный зазор между ними. Ход поршня тормозного цилиндра остается неизменным, изменился выход винта. При достижении выхода винта максимального значения необходимо регулировать тормозную рычажную передачу.

Образование ползунов на колесных парах подвижного состава Заклинивание колесных пар подвижного состава при торможении происходит из-за того, что сила трения колодок о бандаж превышает силу сцепления колес с рельсами. Наиболее часто возникновение юза происходит при остановке и трогании поезда с места с неотпущенным тормозом. Коэффициент трения скольжения колес по рельсам меньше коэффициента трения тормозной колодки о колесо. Особенно опасно трогание с места с неотпущенным тормозом, когда при скорости движения до 5-8км/ч коэффициент трения между колесом и рельсом уменьшается в 2 раза. Восстановление вращения колеса становится практически невозможным. Переход колесной пары из режима качения в положение скольжения при торможении на низких скоростях движения объясняется тем, что коэффициент трения между чугунной колодкой и колесом при скорости движения до 10-20км/ч в 1,8 раза больше, чем при скорости 60-80км/ч и, следовательно, тормозная сила значительно больше. Изменение коэффициента трения происходит из-за того что в первоначальный момент торможения преобладающим является взаимодействие шероховатостей трущихся поверхностей, через 1-2 минуты шероховатости сглаживаются и оплавляются, коэффициент трения снижается и преобладающим является молекулярное сцепление. 1. Основные причины возникновения юза колесных пар 1.1. Неисправности приборов тормозного оборудования подвижного состава: неисправность тормозной рычажной передачи; перекосы рычагов и тяг тормозной рычажной передачи; неисправность воздухораспределителей и электровоздухораспределителей; пропуск уплотнения крана вспомогательного тормоза в нерабочей кабине, пропуск диафрагмы реле давления, неисправность КЭБ и другие, приводящие к поступлению воздуха в ТЦ; неисправности кранов машиниста № 254, 395; неисправность авторежимов и авторегуляторов, когда происходит затягивание тормозной рычажной передачи без последующего ее роспуска при отпуске тормозов; неисправность защиты от заклинивания колесной пары в режиме электрического торможения; 1.2. Неправильная регулировка приборов тормозного оборудования: неправильная регулировка выходов штоков ТЦ с разницей больше нормы по сторонам тележки; неправильное включение режимов воздухораспределителей; неправильная регулировка пружин переключателя режимов торможения воздухораспределителя; неправильная регулировка авторежимов; неправильная регулировка пневматических выключателей управления; неправильная регулировка зазоров между тормозной колодкой и поверхностью катания бандажа; значительные утечки в тормозной магистрали и в уравнительном резервуаре. 1.3. Неправильное управление тормозами: невыполнение требований типовых и местных инструкций по управлению тормозами; неправильные действия машиниста при допущенной перезарядке тормозной магистрали и других нестандартных ситуациях; длительное применение вспомогательного тормоза локомотива для снижения скорости порожняковых поездов с предельным давлением в тормозных цилиндрах; применение вспомогательного тормоза локомотива без подачи песка при следовании по грязным рельсам, а в зимнее время при наличии изморози, куржака на рельсах; торможение краном вспомогательного тормоза поворотом ручки крана сразу до 3-4 тормозные позиции с последующим возвратом на 1-2 тормозные позиции; применение вспомогательного тормоза локомотива при экстренном торможении в один прием до давления в ТЦ 3,8-4,0кгс/см2; превышение величины первой ступени торможения или усиление торможения при скорости 20км/ч и менее; применение режима торможения без учета факторов, влияющих на коэффициент сцепления колеса с рельсом; неправильные действия при пользовании основными и дополнительными приборами безопасности, особенно при нарушении нормальной их работы. 1.4. Прочие причины: следование с неотпущенным ручным тормозом подвижного состава; неисправность буксовых подшипников, тягового привода, тягового электродвигателя, резинокордовой муфты, заклинивание привода подвагонного генератора и другие неисправности механической части подвижного состава, приводящие к заклиниванию колесной пары; замерзание воздухопроводов, тормозных цилиндров, реле давления и других приборов; засорение или замерзание сетчатых фильтров тормозных приборов. недостаточная подвижность тормозной рычажной передачи из-за загустения смазки, наличия льда и снега; перекашивание штоков или примерзание поршней ТЦ в заторможенном состоянии; примерзание тормозных колодок к бандажам; эксплуатация колесной пары с имеющимися «наваром» на поверхности катания колеса более 0,5мм, когда тормозная колодка, упираясь в него, заклинивает колесную пару; разгрузка осей колесных пар при торможении из-за неровностей пути. 2. Последствия юза и образования ползунов на колесных парах Во время юза на поверхности катания бандажа образуется ползун, величина которого зависит от нагрузки на ось, скорости скольжения при движении, расстояния движения колесной пары в заклиненном положении, состояния поверхности рельс, величины коэффициента сцепления между колесом и рельсом. При глубине ползуна 0,9-1,5мм при торможении колесная пара вновь остановится на ползуне с дальнейшим углублением. При глубине ползуна более 2,5-3,0мм колесная пара самостоятельно выйти с юза не может, даже при полном отпуске тормоза. При ползуне глубиной 2,0мм сила удара колеса о рельс при скорости 40км/ч достигает 45тс, что приводит к трещинам и излому рельс, особенно при низких температурах. При температуре наружного воздуха ниже минус 100С и выявлении в пути следования колесной пары с ползуном 2,0мм и более перегон закрывается для осмотра рельс работниками пути. Следовании подвижного состава с ползуном 6-9мм и более в заклиненном состоянии приводит к срезу рельсовых шунтов, болтов стрелочных переводов, затягиванию металлической пленкой изолированных стыков рельсовых соединений, что приводит к нарушению рельсовых цепей, уменьшению тормозной силы и увеличению тормозного пути. Резкие динамичные удары колеса с ползуном о рельс приводят к разрушению подшипников, разрыву болтов крепления шапок, кожухов, песочных труб и других деталей на подвижном составе с падением их на путь. 3. Меры по предотвращению образования ползунов 3.1. При приемке локомотива и МВПС: отрегулировать зарядное давление в ТМ на нижний предел допускаемый инструкцией по управлению тормозами; на ТПС оборудованных аппаратурой КЛУБ-У, производить регулировку зарядного давления в ТМ по показанию манометров на пульте машиниста, а не по показаниям блока индикации КЛУБ-У помня, что в нормальном режиме работы датчиков КЛУБ-У, давление на блоке индикации БИЛ будет всегда меньше на 0,1кгс/см2 по сравнению с давлением на манометре ТМ или УР (связано с тем, что манометры показывают давление в кгс/см2, а датчики КЛУБ-У регистрирует давление в МПа). Рекомендуется ввести команду К-123 для показания индикации давления на БИЛ в кгс/см2; для предотвращения несанкционированного срабатывания блока КОН из-за неисправности датчика давления ТЦ, на ТПС, оборудованных аппаратурой КЛУБ-У, при приемке проверять работу датчика давления ТЦ вводом команды К81. После ввода команды К81 установить КВТЛ № 254 в VI положение и проконтролировать показание давления в информационной строке; проверить исправность микропереключателей контроллера КМ и четкость срабатывания ЭПТ неоднократным ступенчатым наполнением ТЦ с последующим ступенчатым отпуском. При проверке произвести оценку времени наполнения ТЦ в зависимости от времени нахождения ручки крана машиниста № 395 в VЭ положении; убедиться в исправности устройств АЛСН и дополнительных приборов безопасности. Проверить соблюдение временных параметров срабатывания ЭПК его принудительным срывом. Время от начала подачи звукового сигнала до срабатывания должно быть в пределах 7 ± 1,5с. На локомотивах, оборудованных механическим скоростемером, убедиться в исправной работе КОН, принудительным поднятием писца скорости при выключенном ЭПК. Срабатывание КОН должно происходить за время 11 ± 2с; проверить установку в меню настройки УСАВП параметра «ЭПТ 1 ступень с разрядкой». При установке данного параметра производится имитация III положения РКМ с понижением давления в тормозной магистрали. При приемке ТПС оборудованного УСАВП, в меню настройки установить параметр коэффициента замедления, который с поездами нежесткого графика должен быть 0,20м/с, а с поездами жесткого графика 0,30м/с. 3.2. По механической части: тормозные колодки должны равномерно отстоять от поверхности катания бандажа с зазором не менее 5мм и не более 15мм. Разница зазоров по концам одной колодки от бандажа должна быть не более 5мм; выход штока ТЦ и зазоры между колодкой и бандажом регулируют вращением регулировочного винта тормозной тяги. По мере износа бандажей на плановых видах ремонта и технического обслуживания производят перестановку валиков в соответствующие отверстия тяг. Зазоры между колодкой и бандажом по концам колодки регулируют разворотом тормозных башмаков на валиках с помощью пружин и упорных болтов; выход штока ТЦ на подвижном составе должен быть в пределах установленных типовыми, местными инструкциями и заводскими требованиями. Разница выходов штоков ТЦ по сторонам одной тележки должна быть не более 25мм. Чем меньше величина выхода штока ТЦ, тем больше усилие при торможении создают тормозные колодки на колесную пару. Большой выход штоков ТЦ (более 125мм) при торможении создает динамический удар колодок на бандаж с двух сторон, что может привести к остановке вращения колесной пары на загрязненных рельсах с последующим юзом; очищать ото льда и снега тормозную рычажную передачу локомотива и МВПС; во время длительных стоянок при температуре наружного воздуха минус 250С и ниже необходимо через каждые 30 минут производить полное служебное торможение ЭПТ и автотормозов. 3.3. Пользование вспомогательным тормозом и управление ЭПТ: любое торможение краном вспомогательного тормоза локомотива начинать поворотом ручки крана в сторону I тормозной позиции до давления в ТЦ 0,5-0,7кгс/см2 для плавного подвода тормозных колодок к колесным парам, выдержать 5-7с с последующим увеличением давления в ТЦ локомотива до величины первой ступени; проверять работу тормоза локомотива на отпуск, прилегание тормозных колодок и их отход от бандажей; при торможении ЭПТ выполнить ступень до давления в ТЦ 0,5-0,6кгс/см2, выдержать 2-3с с последующим повышением давления до величины первой ступени; не допускать давление в тормозных цилиндрах более 1,5-2,0кгс/см2 при скорости менее 20км/ч. 3.4. Меры по предотвращению заклинивания колесных пар МВПС: в местах расположения остановочных площадок, где постоянно загрязненные рельсы, снижение скорости производить в два приема торможения. Второй прием торможения производить со скорости не выше 30км/ч с наполнением тормозных цилиндров до давления 1,0кгс/см2; на электропоездах, оборудованных электрическим тормозом, при электрическом торможении, если наблюдается промигивание сигнальной лампы РБ, контроллер машиниста следует переводить на более низкие позиции; при срабатывании замещения электрического тормоза механическим после снижения скорости до 40-30км/ч кратковременно (0,5-1,0с) нажать на кнопку КН-5 отпуск для снижения давления в тормозных цилиндрах на 0,5-1,0кгс/см2; в зимний период, когда уровень снега выше головок рельсов, не применять электрический тормоз; при стоянках у запрещающих сигналов в заторможенном состоянии электропоезда (подъем или уклон) периодически через 5 минут продвигать электропоезд на 1-2 метра для предотвращения примерзания тормозных колодок к колесам; после длительных отстоях электропоезда, смены кабины управления, помощник машиниста при опробовании тормозов обязан убедиться в отпуске тормозов и в отходе тормозных колодок от поверхности катания колес с обеих сторон электропоезда; при завышении давления в тормозной магистрали свыше установленных норм необходимо произвести снижение давления до зарядного давления в тормозной магистрали неоднократным торможением ЭПТ. Выполнение торможения можно осуществлять во время стоянки электропоезда или при движении электропоезда. Контроль отпуска тормозов осуществлять по сигнальным лампам Л8 - СОТ и Л12 - СОТ-Х (на ЭД4М); при пуске электропоезда, если сигнальная лампа реле боксования горит более 5с после двух-трехкратного включения контроллера машиниста, продвинуть электропоезд. Помощник машиниста осматривает весь состав для обнаружения заклинивания колесной пары; при движении электропоезда в режиме тяги, если началось свечение сигнальной лампы СОТ и отсутствует давление сжатого воздуха в тормозном цилиндре головного вагона, следует выключить контроллер машиниста. Ручку крана машиниста перевести в первое положение на 4-5с и при продолжающемся свечении сигнальной лампы ручку крана машиниста из поездного положения установить в положение перекрыши. При замедлении движения электропоезда остановиться. После выхода помощника машиниста из кабины продвинуть электропоезд. У вагона, с не отпущенным тормозом, перекрыть разобщительный кран на трубе тормозной магистрали к воздухораспределителю № 292. Через выпускной клапан выпустить воздух из тормозного цилиндра и запасного резервуара на электропоездах серии ЭР1, ЭР2. На электропоездах серии ЭД2Т, ЭР2Т и ЭД4М выпустить воздух из дополнительного и запасного резервуаров. Перекрыть краны на воздухопроводах между повторителями и запасными резервуарами, спускные краны запасных резервуаров оставить в открытом положении; при замедленном развитии скорости при пуске электропоезда или заметном снижении скорости, несоответствующей режимной карте, после выключения контроллера машиниста и отсутствии сигнализации о неисправной работе оборудования, необходимо остановить электропоезд и продвинуть его. Помощник машиниста наблюдает за состоянием механического оборудования. При движении одной из тележек с прижатыми тормозными колодками, отключить пневморегулятор от тормозного цилиндра: нажать на кнопку стопора, повернуть рукоятку втулки против часовой стрелки. Если тормозная рычажная передача не распускается, выбить один из валиков ТРП или снять тормозную колодку. При наличии ломика с заостренным концом его следует забить между вертикальной стенкой паза тормозного башмака и ушком тормозной колодки до выхода упорных выступов тормозной колодки из тормозного башмака. Далее тормозную колодку следует выбить со стороны гребня колесной пары. Вручную распустить пневморегулятор, установить на место тормозную колодку и отрегулировать выход штоков после включения автотормоза. Пневморегулятор оставить отключенным от тормозного цилиндра; на электропоездах, оборудованных электрическим тормозом, после выключения моторного вагона из тягового режима из-за повреждений в электрических цепях в пункте оборота необходимо визуально убедиться в нахождении тормозного переключателя (ТП) в положении тормоз.

|

||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 1209; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.016 с.) |