Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Центробежный регулятор и режимный клапанСодержание книги

Поиск на нашем сайте

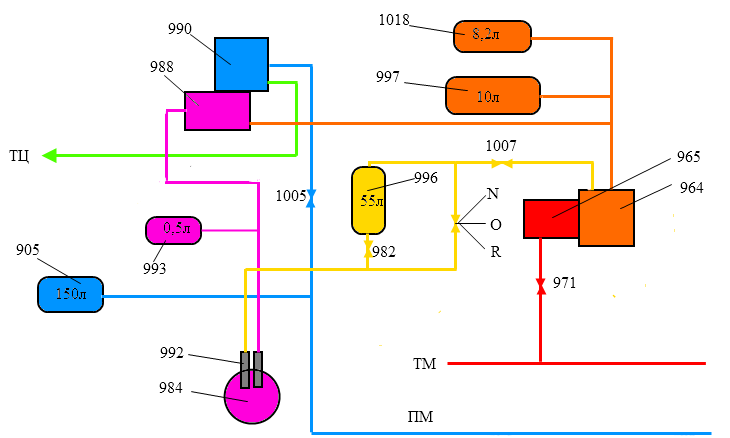

С повышением скорости движения поезда коэффициент трения между тормозной колодкой и бандажом колесной пары уменьшается. Для того чтобы при больших скоростях увеличить тормозное усилие, повышают давление сжатого воздуха в тормозных цилиндрах. На электровозах ЧС2 это достигается применением центробежного регулятора 984 и режимного клапана 988. С их помощью при скорости движения выше 80км/ч давление в тормозном цилиндре увеличивается в отношении 6,5: 3,8, т е с 3,8 до 6,5кгс/см2. При понижении скорости с 80 до 50км/ч величина указанного соотношения уменьшается, а при скорости ниже 50км/ч центробежный регулятор и режимный клапан не оказывают действия на работу тормозов электровоза.

905 - вспомогательный резервуар, 964 - электровоздухораспределитель, 965 - воздухораспределитель; 971, 1005, 1007 - разобщительные краны, 984 - регулятор, 988 - режимный клапан, 992 - резиновые рукава; 993, 997, 1018 - резервуары, 996 - запасной резервуар, 1013 - режимный кран Регулятор установлен на буксе оси третьей колесной пары и соединен с трубопроводами гибкими резиновыми рукавами 992. Сжатый воздух к регулятору подводится от тормозной магистрали через разобщительный кран 971, воздухораспределитель 965, электровоздухораспределитель 964, разобщительный кран 1007 и режимный кран 1013. Последний при включенном центробежном регуляторе должен стоять на положении R (скоростной режим). В этом положении при торможении на высоких скоростях воздух из запасного резервуара 996 через регулятор 984 поступает в резервуар 993, далее к режимному клапану 988, а из вспомогательного резервуара 905 и питательной магистрали через разобщительный кран 1005 и режимный клапан 988 в тормозные цилиндры до давления в них 6,5кгс/см2. При скорости 50км/ч и ниже регулятор 984 сообщает резервуар 993 с атмосферой и клапан 988 сбрасывает давление в тормозных цилиндрах до нормального, равного давлению в резервуарах 997 и 1018. В положениях О и N воздух к регулятору 984 и в резервуар 993 не поступает. При торможении воздух из резервуара 996 поступает в резервуары 997 и 1018, а в тормозные цилиндры из резервуара 905 через режимный клапан 988. Резервуары 997 и 1018 являются фиктивными тормозными цилиндрами. Резервуар 993 служит для увеличения объема нижней камеры режимного клапана.

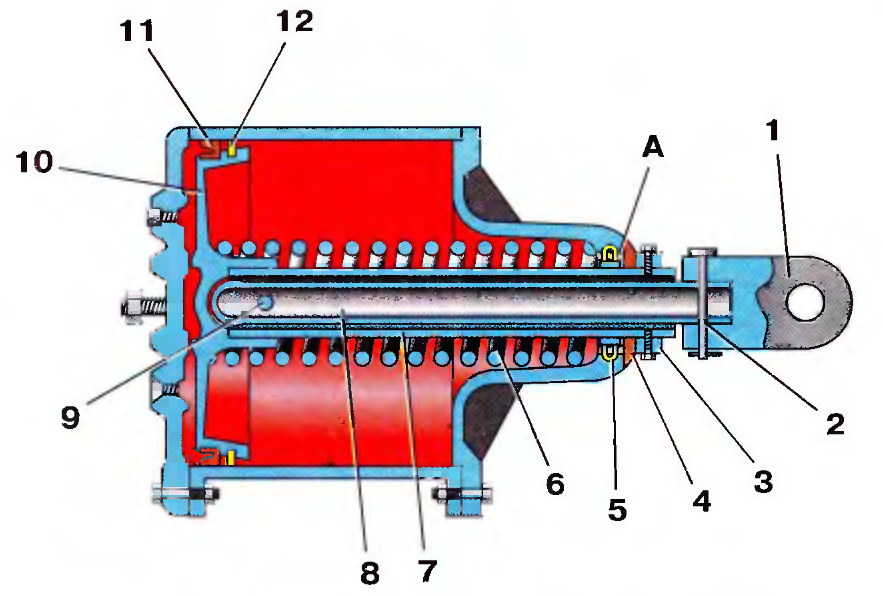

1, 4, 12 - подшипники, 2 - грузы, 3 - оси, 5 - опорное кольцо, 6 - хомут, 7 - полый валик, 8 - хвостовики; 9, 10, 16, 17 - пружины, 11 - корпус, 13 - поршень; 14, 15 - клапаны, 18 - крышка Центробежный регулятор смонтирован в корпусе 11, укрепленном на буксе. С осью колесной пары сцеплен полый валик 7, который при движении электровоза приводит во вращение грузы 2, закрепленные на осях 3. Хвостовики 8 грузов проходят через окна в валике 7 и при повороте упираются в хомут 6. Последний отжимается в сторону оси колесной пары пружиной 9. Между хомутом и валиком 7 помещена вторая пружина 10. Она зажата между втулкой и опорным кольцом 5, которое в свою очередь удерживается выступом валика 7. Этот валик совместно с обеими пружинами, хомутом и грузами вращается в шариковых подшипниках 4 и 12, укрепленных соответственно в корпусе 11 и крышке 18. Внутрь хомута вмонтирован шариковый подшипник 1, посаженный на поршень 13, который может иметь осевое перемещение, но не вращается вместе с остальной системой. В поршне предусмотрено отверстие и боковое окно для прохода воздуха. В наружной части крышки 18 расположены два клапана 14 и 15, на которые действуют усилия пружин 16 и 17. Клапан имеет хвостовик в виде трубки. Грузы центробежного регулятора до скорости 50км/ч находятся в положении I. При этом во время торможения давление воздуха в тормозных цилиндрах не превышает 3,8кгс/см2. Полость А и трубопровод В сообщаются с атмосферой. При скорости движения электровоза 50-80км/ч центробежные силы грузов 2 преодолевают усилие пружины 9, и хомут 6 передвигается в сторону, противоположную оси колесной пары. Вместе с хомутом передвигается поршень 13, который отводит клапан 14 от своего седла. Полость А и трубопровод В по-прежнему остаются сообщенными с атмосферой (положение II). В этом положении регулятора тормоз электровоза действует так же, как и при скорости ниже 50км/ч; передвижение хомута 6 ограничивается опорным кольцом 5. При скорости более 80км/ч центробежная сила грузов увеличивается настолько, что они преодолевают усилие обеих пружин 9 и 10 и хомут передвигается в сторону клапанов 14 и 15. В результате клапан 14 своим хвостовиком прикасается к клапану 15 (положение III), разобщает полость А с атмосферой и соединяет ее с полостью Б. Воздух проходит по трубопроводу Г, полостям Б и А центробежного регулятора и далее по трубопроводу В в полость Ж режимного клапана 988. При понижении скорости движения ниже 80км/ч клапан 15 закрывает доступ воздуха из полости Б в полость А, а затем трубопровод В сообщается с атмосферой.

19, 20, 21 - диафрагмы, 22 -опорное кольцо, 23 -полый стержень, 24 - клапан, 25 - пружина, 26 - корпус, 27 - седло Режимный клапан 988 состоит из корпуса, к которому подведено четыре трубопровода, двойного клапана 24 и трех диафрагм 19, 20 и 21, из которых первые жестко укреплены на полом стержне 23, а последняя может по нему свободно передвигаться. Ниже диафрагмы 21 на стержне 23 укреплено опорное кольцо 22. Над клапаном 24 помещена пружина 25, стремящаяся прижать этот клапан к своему седлу. Когда полости Е и Ж сообщены с атмосферой, сжатый воздух в тормозном цилиндре прогибает диафрагму 20, отжимает стержень вниз, последний отходит от клапана и воздух из цилиндра через камеру Д и канал И выходит в атмосферу (отпуск тормозов). При обычном торможении, когда центробежный регулятор подает сжатый воздух не в полость Ж, а в полость Е по трубопроводу К воздух поступает от воздухораспределителя 964. Открытие клапана 24 и давление в тормозном цилиндре, т е в камере Д, зависит от величины давления в полости Е, которое одновременно действует на диафрагмы 19 и 21. Так как площадь диафрагмы 19 больше, то результирующее усилие (давление умноженное на разность площадей этих диафрагм) направлено в сторону открытия клапана 24. Когда во время торможения приходит в действие центробежный регулятор и он подает сжатый воздух в полость Ж, диафрагма 21 поднимается вверх и отходит от опорного кольца 22. В результате на клапан 24 в сторону его открытия начинает действовать усилие, равное давлению воздуха в камере Е, умноженному на площадь диафрагмы 19. В этом случае и устанавливается иное соотношение между давлением в полости Е и давлением в тормозных цилиндрах и камере Д, т е происходит торможение с повышенным давлением. Тормозные цилиндры Тормозные цилиндры предназначены для передачи усилия сжатого воздуха, поступающего в них при торможении, тормозной рычажной передаче. В ТЦ происходит преобразование потенциальной энергии сжатого воздуха в механическое усилие на штоке поршня. Большинство тормозных цилиндров имеют литой чугунный корпус, в котором расположены поршень со штоком и отпускная пружина. На подвижном составе применяются ТЦ с жестко закрепленным в поршне штоком, с самоустанавливающимся штоком, шарнирно соединенным с поршнем, и со встроенным автоматическим регулятором тормозной рычажной передачи. Стандартный тормозной цилиндр № 188Б устанавливается на четырехосных грузовых вагонах. Тормозной цилиндр состоит из литого чугунного корпуса 14, передней крышки 8 с удлиненной горловиной и задней крышки 15, уплотненной резиновым кольцом. Задняя крышка крепится к корпусу большим количеством болтов, чем передняя, так как испытывает усилие сжатого воздуха до 4тс, в то время как передняя крышка нагружена только отпускной пружиной 5, имеющей предварительную затяжку 150-160кгс. На поршне 4 установлены резиновая манжета 1 и войлочное смазочное кольцо 2, удерживаемое в проточке поршня распорной пластинчатой пружиной 3. С поршнем жестко связана (посредством пальца 6) полая труба, являющаяся штоком 7. В горловине передней крышки расположены атмосферные каналы (Ат), в которых установлены сетчатые фильтры 9. Резиновая шайба 10, надетая на трубу штока, защищает внутреннюю полость ТЦ от пыли. В торец штока вставлена головка 13, в проточку которой входят винты 11, крепящие упорное кольцо 12 к штоку. Это упорное кольцо предназначено для снятия передней крышки в сборе с поршнем и отпускной пружиной.

1 - резиновая манжета, 2 - смазочное кольцо, 3 - пластинчатая пружина, 4 - поршень, 5 - оттомаживающая пружина, 6 - палец, 7 - шток, 8 - передняя крышка, 9 - фильтр, 10 - резиновая шайба, 11 - винт, 12 - упорное кольцо, 13 - головка, 14 - корпус, 15 - задняя крышка На задней крышке имеются шпильки для крепления кронштейна мертвой точки и два резьбовых гнезда: одно для присоединения трубопровода для подвода сжатого воздуха, другое, заглушённое пробкой 16, - для установки манометра. Тормозной цилиндр № 519Б имеет такое же конструктивное исполнение, что и ТЦ № 188Б, но больший внутренний диаметр корпуса - 16 дюймов вместо 14 и устанавливаются на шести и восьмиосных вагонах. Тормозной цилиндр № 578 устанавливается на моторных вагонах электропоездов. ТЦ № 578 снабжен штоком 8, шарнирно связанным с поршнем 10 при помощи пальца 9. Резиновая шайба 4 удерживается в канавке поршня за счет собственной упругости. Войлочное смазочное кольцо 12 прижато к поверхности цилиндра распорной пластинчатой пружиной. В горловине передней крышки расположен сетчатый фильтр 5, закрывающий отверстие А. Резиновая шайба 4 защищает полость горловины крышки от пыли. Упорное кольцо 3 позволяет снимать крышку вместе со штоком 8, поршнем 10 и пружиной 6.

1 - головка штока; 2, 9 - пальцы, 3 - упорное кольцо, 4 - резиновая шайба, 5 - сетчатый фильтр, 6 - пружина, 7 - направляющая труба, 8 - шток, 10 - поршень, 11 - манжета поршня, 12 - войлочное кольцо, А - атмосферное отверстие Тормозной цилиндр № 502Б имеет самоустанавливающийся шток 3, шарнирно связанный с поршнем 1 и помещенный в направляющую трубу 4. Головка штока 7 закреплена на штоке 3. Зазор между штоком и стенками трубы позволяет головке 7 при торможении двигаться по дуге. Тормозные цилиндры с самоустанавливающимся штоком применяются на локомотивах.

1 - поршень, 2 - ось, 3 - шток, 4 - направляющая труба, 5 - передняя крышка, 6 - уплотнение, 7 - головка штока, 8 - оттормаживающая пружина Тормозные цилиндры № 501Б используются на головных и прицепных вагонах электропоездов и имеют на задней крышке фланец для крепления воздухораспределителя. Тормозной цилиндр ТЦР-3 со встроенным авторегулятором выхода штока состоит из корпуса 15 с приварным дном 17 и привалочного фланца 4. Внутри корпуса помещен стакан 1 регулятора, на который воздействует усилие возвратной пружины 2. Поршень 16 с резиновой манжетой и смазочным кольцом вставлен своей направляющей частью в стакан 1. Шток 6 поршня имеет несамотормозящую резьбу, на которую навернуты регулировочная 13 и вспомогательная 11 гайки. На цилиндрической части гаек 11 и 13 стопорными кольцами закреплены упорные шарикоподшипники 5 и 18. Коническая часть гаек 11 и 13 прижимается пружинами, действующими через шарикоподшипники к конусным втулкам 8 и 3. Стакан регулятора закрыт резьбовой крышкой 10, имеющей с внутренней стороны коническую фрикционную поверхность, через которую стакан опирается на вспомогательную гайку 11. В горловину передней крышки ТЦ ввернуты упорные болты 7 и 12. Болт 12 после отвертывания может перемещаться в продольном направлении и устанавливаться на выбранном расстоянии А от кольцевой поверхности конусной втулки 8. Это расстояние определяет величину хода штока ТЦ, которая будет автоматически поддерживаться регулятором. Иными словами, это расстояние соответствует нормальному зазору между колодкой и колесом при неизношенных колодках. На горловину крышки надет защитный чехол 9.

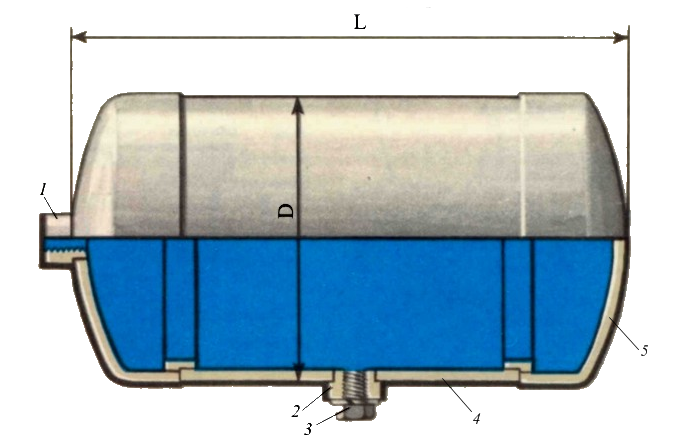

1 - стакан, 2 - оттормаживающая пружина, 3 - конусная втулка, 4 - привалочный фланец; 5, 18 - упорные подшипники, 6 - шток; 7, 12 - упорные болты, 8 - втулка, 9 - чехол, 10 - крышка, 11 - вспомогательная гайка, 13 - регулирующая гайка, 14 - пружина, 15 - корпус, 16 - поршень, 17 - приварное дно При торможении поршень и стакан перемещаются вправо и усилие от поршня ТЦ передается на шток 6 через конусную втулку 3 и регулировочную гайку 13. Если выход штока ТЦ меньше или равен установленному расстоянию А, то как при торможении, так и при отпуске сохраняется неизменным относительное положение стакана 1 регулятора и штока 6 ТЦ. При выходе штока ТЦ большем, чем расстояние А, кольцевая поверхность конусной втулки 5 упирается в хвостовик болта 12, и после дальнейшего выхода штока происходит вращение вспомогательной гайки 11, которая свинчивается по штоку, оставаясь в соприкосновении с конической фрикционной поверхностью конусной втулки 8. При отпуске тормоза стакан 1 вместе с поршнем ТЦ перемещается пружиной 2 в исходное положение (влево), втулка 8 доходит до упора в хвостовик болта 7 и дальнейшее движение штока в отпускное положение прекращается. При последующем движении стакана под действием возвратной пружины до упора крышки 10 во вспомогательную гайку 11, происходит свинчивание со штока регулировочной гайки 13, сохраняющей под действием пружины 14 контакт с конусной втулкой 3. Поддержание стабильного хода штока ТЦ обеспечивается соответствующим выходом штока из стакана в исходном положении. На штоке поршня ТЦ пассажирских вагонов, оборудованных композиционными колодками, устанавливается и закрепляется специальный хомут длиной 70мм. При отпуске поршень не доходит до исходного положения (до задней крышки) на длину хомута, увеличивая объем «вредного» пространства ТЦ примерно на 7л. Следовательно, при полном выходе штока ТЦ 130-160мм при полном служебном торможении перемещение поршня составит 60-90мм. Этим обеспечивается рабочий объем ТЦ такой же, как и при чугунных колодках, а также нормальный зазор между колодками и колесом в отпущенном состоянии тормоза. Выход штока ТЦ является важным эксплуатационным показателем состояния тормоза. Для каждого типа подвижного состава нормы верхнего и нижнего пределов выхода штока, а также величина максимально допустимого выхода штока ТЦ в эксплуатации устанавливается специальными инструкциями. При увеличенном выходе штока увеличивается рабочий объем ТЦ и, следовательно, уменьшается давление в ТЦ и замедляется его наполнение, что в конечном итоге ведет к снижению эффективности тормозов. При малом выходе штока возможно заклинивание колесных пар из-за повышенного давления в ТЦ, а в зимнее время - и из-за примерзания колодок к колесам после стоянки, вследствие уменьшения расстояния между колодкой и колесом. Запасные резервуары Запасные резервуары (ЗР) предназначены для хранения запаса сжатого воздуха, необходимого для торможения. ЗР устанавливаются на каждой единице подвижного состава, имеющей воздухораспределитель. ЗР выпускаются двух типов: Р7 и Р10, рассчитанные соответственно на рабочие давления 7кгс/см2 и 10кгс/см2. Резервуары Р7 имеют объем 8-135л, а резервуары Р10 - 9,5-300л. На одном из днищ 5 запасного резервуара имеется штуцер 1 для присоединения трубы, а на корпусе - штуцер 2 для установки выпускного клапана или спускной пробки (заглушки) 3. Объем ЗР выбирается, исходя из размеров и количества ТЦ. Он должен быть таким, чтобы при полном служебном и экстренном торможениях обеспечить в ТЦ расчетное давление не ниже 3,8кгс/см2 при максимальном выходе штока ТЦ 200мм. При оборудовании вагонов противоюзными устройствами объем ЗР увеличивают приблизительно в два раза. С этой целью допускается установка на вагоне двух запасных резервуаров.

1, 2 - штуцеры, 3 - заглушка, 4 - корпус, 5 - днище Запасные резервуары подвижного состава в процессе эксплуатации подвергаются периодическому техническому освидетельствованию (ТО), которое может быть частичным или полным. Частичное ТО проводится не реже 1 раза в 2 года при очередных плановых ремонтах и включает в себя проверку технической документации на резервуар, наружный осмотр и проверку плотности ЗР. Задачей наружного осмотра является визуальное выявление механических и коррозионных повреждений корпуса резервуара. Запрещается заваривать трещины на цилиндрической части и днищах по целому месту, а также вмятины с повреждением или без повреждения металла; производить подчеканку швов для устранения в них неплотностей и выпускать резервуары с признаками деформации металла и выпучинами на цилиндрической части и днищах. При этом допускается наличие вмятин глубиной не более 5мм в количестве не более трех вне сварного шва и мелкие прожоги металла глубиной до 0,3мм на цилиндрической части и до 0,5мм на днищах. Допускается также заваривать трещины и пористые места в сварных швах (с предварительной вырубкой), а также заменять негодные штуцеры вырубкой старых и установки новых. Проверка ЗР на плотность выполняется сжатым воздухом под давлением 6,0-6,6кгс/см2. Полное ТО включает в себя частичное ТО и демонтаж резервуара для проведения гидравлических испытаний. Выполняется не реже 1 раза в 4 года, как правило, на капитальных ремонтах СР и КР. Предварительно резервуары продуваются сжатым воздухом давлением 6,0-6,5кгс/см2, а затем проводятся испытания на прочность гидравлическим давлением 10,5кгс/см2 в течение 5мин. При этом не допускается просачивание воды через стенки и швы резервуара. После этого проводятся испытания на герметичность сжатым воздухом давлением 6,5кгс/см2 в течение 3мин в водяной ванне или обмыливанием; при этом образование пузырей не допускается.

|

||||

|

Последнее изменение этой страницы: 2017-01-19; просмотров: 590; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.009 с.) |