Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Текущий ремонт тр-2 механического оборудованияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Перед постановкой электровоза на ремонтное стойло после обдувки внутрикузовного оборудования производят обмывку кузова и экипажной части электровоза. При осмотре боковин рам тележек, концевых брусьев и шкворневых балок проверяют состояние сварных швов, отсутствие в них трещин, вмятин. Проверяют состояние подвески кронштейнов упора тяговых двигателей, гидравлических гасителей и боковых опор. Ремонт рам осуществляется согласно пункту 2.1.7.1. На электровозе BЛ80 осматривают состояние накладки под ролик нагрузочного устройства, износ которой допускается не более 6 мм, а износ ролика – не более 15 мм по диаметру. Осматривают состояние рамы кузова, опоры и поперечные балки тягового трансформатора на отсутствие трещин. Проверяют надежность крепления упоров кузова и наличие вертикального и горизонтального зазоров. На электровозе ВЛ80 зазор между упором и накладкой на боковые рамы тележки должен быть не менее 10 мм и не более 20 мм. По наличию вертикальных зазоров определяется состояние пружин боковых опор кузова электровоза. При осмотре колесных пар проверяют: – на бандажах отсутствие трещин, выбоин (ползунов), плен, вмятин, сколов, раковин, выщербин, ослабления на ободе, сдвига, предельного проката, минимальной толщины, вертикального подреза и остроконечного наката гребней бандажей и ослабления бандажных колец; – на колесных центрах – отсутствие трещин в ступицах, дисках и ободьях, признаки ослабления или сдвига ступиц на оси; – на осях – отсутствие поперечных и продольных трещин, плен, протертых мест и других дефектов на открытых частях. Для выявления трещин, плен, отколов, выщербин, раковин, выбоин и других дефектов каждый бандаж должен быть осмотрен по всей его окружности. Специальными шаблонами замеряют толщину бандажа и при наличии выбоины глубину ее (рис. 5), толщину гребня (рис. 6, а) и величину проката (рис 6, б), определяют подрез гребней (рис. 7).

Примечание:

Характерными признаками трещин на оси являются: скопление над трещиной пыли и грязи в виде небольшого валика, появление сгустков смазки, смешанной с пылью, около обильно смазываемых мест, усиленное образование инея над трещиной в зимнее время. При наличии указанных признаков колесная пара должна быть выкачена и ось тщательно обследована с применением дефектоскопа. Вывешивают колесно-моторные блоки, поочередно подключают тяговые электродвигатели к источнику низкого напряжения и прослушивают работу зубчатых передач, роликовых подшипников букс и

тяговых электродвигателей. Прослушивание производят при двустороннем вращении тягового двигателя. При необходимости производят ревизию зубчатой передачи, промежуточную ревизию роликовых подшипников букс и замену неисправных узлов. Ревизию зубчатых передач производят во всех случаях снятия кожухов зубчатой передачи. При ревизии зубчатых передач электровоза нижние половинки кожухов снимают и удаляют из них смазку. Снятые кожуха устанавливают в специальную кассету (см. рис. 8) и направляют в моечную машину.

рис. 8. Транспортировочные кассеты для кожухов зубчатых передач электровоза ВЛ80(а) и электровоза ВЛ60 (б): 1 – кассета; 2 – кожух.

После отчистки и обмывки кожухов их осматривают, проверяют на отсутствие течи, при обнаружение дефектов ремонтируют согласно пункту 2.1.7.1.

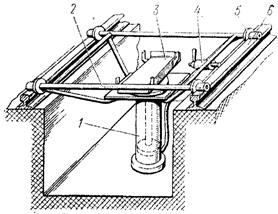

При осмотре зубчатых передач для лучшего обнаружения дефекта рекомендуется смазку с поверхности поля удалить. Колесные пары Рис. 9. Тумбочка с пневмоприводом для вывешивания колесных пар: 1 — рельсовая колея; 2 — тумбочка винтовая; 3 — пневматический привод тумбочки с дистанционным управлением для поворота тумбочки

вывешиваются с помощью масляных домкратов и устанавливают тумбочки (рис.9) под хомуты рессор. Зубчатые колеса и шестерни тяговых двигателей осматривают по всей длине окружности на наличие трещин, выщербин, изломов, раковин, выкрашивание зубьев, отсутствие лучевых трещин, отколов, предельного износа зубьев, ослабления шестерен по валу электродвигателя и других неисправностей. Зубчатые колеса и шестерни, имеющие трещины или излом, хотя бы одного зуба, подлежат замене. К дальнейшей эксплуатации не допускается зубчатая передача, у которой общий боковой зазор по делительной окружности между зубьями более 5,5 мм, разница боковых зазоров в обеих зубчатых передачах одной колесной пары более 0,5 мм и радиальный зазор более 5,5 мм или менее 2,5 мм. Не допускается зубчатая передача к дальнейшей эксплуатации, если толщина зуба у его вершины менее 3 мм.

При снятых нижних половинках кожухов зубчатой передачи замеряют толщину буртов вкладышей моторно-осевых подшипников, которая должна быть не менее 22 мм. Замеряют осевой разбег тягового двигателя на оси колесной пары, который должен быть не более 5 мм. При большем разбеге тягового двигателя производят смену вкладышей моторно-осевых подшипников. Якорь двигателя должен свободно перемещаться вдоль своей оси. Проверяют кожуха зубчатой передачи на отсутствие трещин и течи по уплотнениям. Течь масла устраняют заменой уплотнения или ремонтом кожухов, согласно пункту 2.1.7.1. По окончании ревизии зубчатой передачи, осмотра и ревизии кожухов их ставят на место и закрепляют. Нижние половинки кожухов, снимавшиеся для ремонта, заправляют осерненной смазкой, изготовленной по ТУЗ2 ЦТ 006-68; летом – марки Л, зимой – марки 3 в количестве 4 кг в каждый кожух.

Примечание:

Если снимались и верхние половинки кожухов, то постановку их производят следующим образом. Устанавливают верхнюю половинку кожуха на зубчатое колесо и поворачивают его так, чтобы совпало отверстие бобышки и остова, после чего вставляют болт и заворачивают. Положение кожуха по отношению зубчатого колеса регулируют постановкой дистанционных шайб между бобышкой кожуха и остовом тягового двигателя. Поэтому при снятии и постановке кожухов необходимо сохранить то количество шайб, которое было установлено при монтаже колесно-моторного блока. В случае утери шайб после постановки кожухов необходимо прокрутить колесную пару в обеих направлениях и отрегулировать кожух в положение, исключающее задевание зубчатого колеса о кожух. Зазор между стенкой кожуха и шестерней должен быть не менее 3 мм. При ревизии моторно-осевых подшипников вынимают фитильную пряжу (косы) из букс моторно-осевых подшипников и отправляют в шерстемоечное отделение для восстановления. Смазку из камер букс моторно-осевых подшипников заменяют при необходимости, а также при сезонной смене сортов смазки.

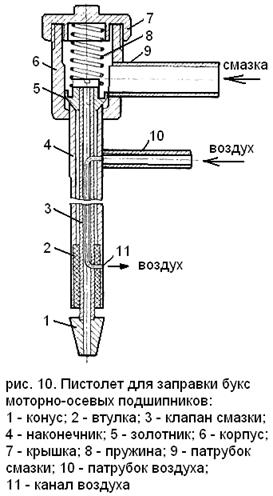

Заправку кожухов зубчатых передач и букс моторно-осевых подшипников производят от установок (рис. 11) стационарных или передвижных. Заправку букс моторно-осевых подшипников производят осевой смазкой марки Л или 3 с помощью специального пистолета (рис. 10), снабженного сигнализатором, контролирующим наибольший уровень смазки в рабочей камере буксы при заправке.

При осмотре и ревизии противоразгрузочных устройств на электровозе ВЛ80 производят демонтаж некоторых узлов. Валики рычагов, роликов противозагрузочного устройства вынимают и производят их замер. Зазор между втулками и валиками но диаметру должен быть не более 4 мм. Производят замер износа планок на брусьях рам тележек, который допускается не более 6 мм. При монтаже противоразгрузочного устройства все шарнирные соединения и поверхность планки тележки в месте перекатывания ролика смазывают солидолом УС-2. Проверяют зазор между штоком и передней крышкой цилиндра, который должен быть по горизонтали не менее 4 мм, по вертикали: сверху — не менее 5 мм, внизу — не менее 8 мм. Зазор между рычагом и буферным брусом допускается не менее 5 мм. Между роликом и планкой рамы тележки после окончательной регулировки зазор должен быть 50 мм при нулевом выходе штока. Между упорами и корпусом цилиндра допускается местный зазор не более 0,5 мм. При осмотре рессорного подвешивания электровоза убеждаются в отсутствии трещин у листовой рессоры, обратного прогиба, ослабления хомута и смещения листов рессоры от среднего положения относительно друг друга. Сдвиг листов рессоры от среднего положения, т. е. несимметричность концов отдельных листов относительно хомута, допускается не более 3 мм.

Годность и работоспособность гидрогасителей (рис. 12) проверяют ручной прокачкой. Исправный гидрогаситель после 2-3 ходов будет перемещаться туго и плавно, неисправный свободно, с рывками. При ревизии производят полную разборку гасителя. Отвертывают стопорный винт, зажимают верхнюю головку 5 гасителя в тисках в горизонтальном положении и отвертывают кожух 13. Отвертывают гайку 3, предварительно сняв стопорную планку, вынимают шток поршня вместе с рабочим цилиндром 16 и корпусом сальника и вынимают стопорный штифт. Сливают масло из цилиндров гасителя в чистую емкость и легкими ударами головки 12 штока выбивают нижний, клапан 17 и головку цилиндра, после чего вынимают из цилиндра шток поршня. Отворачивают верхнюю головку 5 гасителя, зажав в тисках шток (губки тисков должны быть защищены прокладками из мягкого металла), снимают корпус сальника и головку цилиндра. Для выемки сальников отворачивают гайку специальным ключом. Верхний и нижний кожуха гидрогасителя промывают в щелочном растворе, остальные детали, кроме резиновых, - в мыльной эмульсии, бензине или керосине. После просушки все детали осматривают, изношенные детали ремонтируют или заменяют новыми. Поршневые кольца в свободном состоянии должны иметь зазор между концами 8 мм и в рабочем состоянии (в цилиндре) 0,2—0,3 мм. Гидрогасители заправляют приборным маслом МВП ГОСТ 1805-51 в количестве 0.9 л. Масло перед заправкой должно быть профильтровано через металлическую сетку № 0.18 ГОСТ 6613 - 73. Масло заливают во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В этот цилиндр вставляют рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой) и гайку затягивают. Остальные операции по сборке гидравлических гасителей производят в обратном порядке. Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки. Крепление путеочистителя и приемных катушек локомотивной сигнализации проверяют путем остукивания молотком. Проверяют наличие и состояние предохранительных тросиков на приемных катушках локомотивной сигнализации. Высота нижней кромки путеочистителя от головки рельса должна быть в пределах 100—180 мм, но не выше нижней кромки приемных катушек. Изменение этого расстояния производят поднятием или опусканием козырька на путеочистителе. Правильное расположение песочных труб и их наконечников зависит от состояния кронштейнов песочных труб и их крепления. Наконечник песочной трубы должен находиться на расстоянии 30 - 50 мм от головки рельса и на 20 - 40 мм от бандажа колесной пары. Проверяют крепление резиновых рукавов и их состояние. При необходимости прочищают форсунки песочниц и регулируют подачу песка. Осматривают и при необходимости ремонтируют уплотнения крышек песочных бункеров, шарниры и замки крышек. Заменяют или исправляют сетки и рамки песочных ящиков. Исправное содержание тормозной рычажной передачи обеспечивает безопасную работу электровоза на линии. При осмотре особое внимание обращают на наличие и состояние предохранительных тросиков, гаек и шплинтов. Осматривают тормозные тяги на отсутствие трещин и надрывов. Проверяют состояние тормозных колодок и их положение относительно бандажа, при этом тормозные колодки, имеющие трещины, надколы, раковины и другие дефекты, а также толщиной менее 15 мм к эксплуатации не допускаются и подлежат замене. Колодки должны равномерно отстоять от поверхности бандажа с зазором не менее 3-5 мм. Разность в величине зазоров по концам одной колодки и между колодками должна быть не более 5 мм. При разных зазорах по концам тормозной колодки больший должен быть снизу. Проверяют состояние шарнирных соединений рычажной передачи. Зазор между валиком и втулкой по диаметру должен быть не более 3 мм. При наличии больших зазоров последние устраняют путем замены валиков или втулок. По окончании осмотра производят регулировку тормозной рычажной передачи которая должна быть в пределах 90 100 мм для чугунных колодок и 60-80 для металлических. Выход штока тормозных цилиндров и зазоры между бандажами и колодками регулируют изменением длины тяг. Равенство зазоров между колодками достигают вращением регулировочных болтов, а по концам каждой колодки - путем разворота колодок на валиках при помощи пружин и упорных болтов. По окончании регулировки тормозной системы все регулировочные болты, винты и муфты должны быть законтрены. В отрегулированной тормозной системе на электровозе ВЛ80 главный балансир верхним концом должен упираться в рычаг, а балансир - в головку болта. Детали ручного тормоза осматривают и при необходимости смазывают. По окончании регулировки тормозной рычажной передачи производят торможение от крана вспомогательного тормоза и ручного. Убеждаются в прижатии всех колодок к бандажам и нормальном выходе штоков тормозных цилиндров. Осматривают замки дверей кузова электровоза и штор высоковольтных камер, ветроотбойные щитки кабин, солнцеотражатели, санузел, заслонки вентиляции кабин. защелки боковых окон, вешалки и в случае неисправности производят ремонт. При осмотре замков и ключей блокирования штор высоковольтных камер на электровозах ВЛ80 проверяют состояние блокирования высоковольтных камер при замкнутых замках, а при разомкнутых замках убеждаются в отсутствии самовыпадания ключей из замков. Ключи не должны иметь трещин, забоин, вмятин и погнутости штифтов. С помощью ключей замков блокирования высоковольтных камер проверяют работу замков подкузовных розеток и устройства шунтирующего реле давления. Проверяют состояние люков тяговых двигателей и плотность прилегания к ним крышек, исправность штор высоковольтных камер. Ролики штор высоковольтных камер для свободного хода смазывают солидолом. Внутри кузова тщательно удаляют пыль, грязь, мусор. Для сохранения хорошего вида декоративного пластика обмывку его производят водой с нейтральным мылом, пятна удаляют бензином. Дальнейший ремонт механического оборудования (гасители колебаний, промежуточная ревизия роликовых букс, ревизия шарового соединения, противоотносных, возвращающих устройств, боковых и центральных опор, снятие автосцепного устройства) осуществляется на третьем пути, оборудованном домкратами ТЭД-30, станком КЖ20М и вспомогательными приспособлениями. После постановки электровоза на третий путь производят замеры зазоров между марганцовистыми накладками центральных опор и накладками тяговых кронштейнов, в боковых опорах кузова, вертикальных и горизонтальных зазоров между упорами ограничителей на раме кузова и накладками на рамках тележек. Перед подъемом кузова на электровозе разъединяют межсекционные соединения низковольтных цепей, гибкие шунты, соединяющие силовую цепь токоприёмников, кабели вспомогательных цепей аварийного режима и пневматические концевые рукава, межкузовной переход суфлер, отсоединяют вентиляционные щели ТЭД от кузова, одну из цепочек привода автосцепки соединяют с рычагом и производят разъединение автосцепок. Необходимость подъема кузова на электровозах ВЛ80К и ВЛ80Т для производства работ по ревизии шкворневых и боковых опор, шаровых связей определяют в зависимости от технического состояния этих узлов. Передвижение секций электровоза на позиции подъема кузова производят под низким напряжением. Кузова секций электровоза устанавливают так, чтобы поддомкратные опоры кузова находились напротив соответствующих консолей домкратов. Затем снимают гидравлические гасители. Тяги привода ручного тормоза разъединяют с тормозными рычагами. Кузова электровозов заземляют гибкими шунтами, длина которых должна обеспечить высоту подъема кузова, и через подкузовную розетку от деповской сети подают напряжение 50В для питания цепей освещения кузова электровоза. Консоли домкратов подводят под раму кузова электровоза, предварительно положив на них деревянные прокладки для предотвращения скольжения кузова по консолям. Поочередно поднимают консоли домкратов до соприкосновения их с рамой кузова электровоза, затем включают одновременно все четыре домкрата и поднимают кузов на соответствующую высоту. При подъеме кузова электровоза все работы должны быть прекращены. Подъем кузова производят в присутствии мастера или бригадира.

Рис.13. Приспособление для снятия, постановки фрикционного аппарата.

Перед снятием ударно-сцепных устройств отсоединяют цепочки с головки автосцепки и вынимают клин. Головку автосцепки снимают специальным приспособлением с помощью мостового крана. С помощью приспособления фрикционный аппарат сжимают и затем снимают, подводя под него специальное приспособление (см. рис. 13). Вес детали ударно-сцепных устройств подают в моечную машину, а затем отправляют на ремонтный пункт. Необходимо помнить, что у фрикционных аппаратов для возможности постановки их на электровоз в ремонтном пункте между упорами под стяжную гайку укладывают металлические подкладки толщиной 10 – 15 мм. Фрикционный аппарат окажется в действии только после первого сцепления, при этом подкладки из-под гайки выпадут. После этого нужно убедиться, что фрикционный аппарат разжат между упорами. На электровозе ВЛ80 для осмотра и ревизии шаровой связи и противоотносного устройства смазку из шаровой связи сливают через отверстие, предусмотренное в крышке, и снимают крышку. Проверяют отсутствие ослабления крепления болтов, задиров и поломки пружин. Износы и зазоры деталей шаровой связи должны быть не более:

Износ шкворня по диаметру...................................5 мм упоров................................................................................2 мм шара по диаметру наружной поверхности......3 мм Зазор между шкворнем и втулкой шара..........3 мм упором и корпусом............................................... 1,5 мм Суммарный зазор между шаром и вкладышем......3 мм

Осмотр упоров и пружин противоотносного устройства производят через открытое окно в стенке стакана. Уровень масла в шаровых связях и противоотносных устройствах контролируется через Г-образную трубку, вваренную в шкворневой брус, при этом наибольший уровень масла должен быть по обрезу вертикальной трубки (масленки), а наименьший допустимый – не ниже 20 – 25 мм от обреза трубки. Годность и работоспособность гидрогасителей (рис. 12) проверяют ручной прокачкой. Исправный гидрогаситель после 2-3 ходов будет перемещаться туго и плавно, неисправный свободно, с рывками. При ревизии производят полную разборку гасителя. Отвертывают стопорный винт, зажимают верхнюю головку 5 гасителя в тисках в горизонтальном положении и отвертывают кожух 13. Отвертывают гайку 3, предварительно сняв стопорную планку, вынимают шток поршня вместе с рабочим цилиндром 16 и корпусом сальника и вынимают стопорный штифт. Сливают масло из цилиндров гасителя в чистую емкость и легкими ударами головки 12 штока выбивают нижний клапан 17 и головку цилиндра, после чего вынимают из цилиндра шток поршня. Отворачивают верхнюю головку 5 гасителя, зажав в тисках шток (губки тисков должны быть защищены прокладками из мягкого металла), снимают корпус сальника и головку цилиндра. Для выемки сальников отворачивают гайку специальным ключом. Верхний и нижний кожуха гидрогасителя промывают в щелочном растворе, остальные детали, кроме резиновых, — в мыльной эмульсии, бензине или керосине. После просушки все детали осматривают, изношенные делали ремонтируют или заменяют новыми. Поршневые кольца в свободном состоянии должны иметь зазор между концами 8 мм и в рабочем состоянии (в цилиндре) 0,2 - 0,3 мм. Гидрогасители заправляют приборным маслом МВП ГОСТ 1805 - 51 в количестве 0,9 л. Масло перед заправкой должно быть профильтровано через металлическую сетку № 0,18 ГОСТ 6613—73. Масло заливают во вспомогательный цилиндр, закрепленный вертикально в тисках за нижнюю головку. В этот цилиндр вставляют рабочий цилиндр в сборе (со штоком, корпусом сальника и верхней головкой) и гайку затягивают. Остальные операции по сборке гидравлических гасителей производят в обратном порядке. Для заполнения рабочего цилиндра маслом и удаления из него воздуха собранный гаситель предварительно прокачивают вручную за верхнюю головку при помощи ломика, продетого в отверстие головки. При смене вкладыша моторно-осевого подшипника шапку буксы отнимают и остов вывешивают с помощью передвижного домкрата. Снятые вкладыши моторно-осевых подшипников для соблюдения парности клеймят или стягивают хомутами из листовой стали толщиной 1 — 1,5 мм и подают в моечную машину. После обмывки их транспортируют в отделение для производства ремонта. У отнятой шапки буксы моторно-осевого подшипника с помощью специального приспособления замеряют внутренний диаметр горловины остова. Вкладыши подбирают по наружному диаметру так, чтобы они свободно входили в горловины остова и соприкасались с их поверхностями без зазора. Внутренние диаметры вкладышей подбирают по шейке оси колесной пары, при этом разница зазоров между вкладышем и шейкой оси должна быть не более 2,5 мм. Осматривают состояние ручного тормоза; колонки, фиксатора, цепи и тяг. Замеряют зазор между валиком и втулкой. При зазоре более 1,5 мм изношенные валики и втулки заменяют. После осмотра привод колонки ручного тормоза смазывают смазкой УС-2. После осмотра и ремонта подкузовного оборудования кузов опускают на тележки в стаканы 5 и 7 (см. рис. 13. б) вставляют стакан 6 с пружиной и временно скрепляют технологическим полым болтом. Затем к стаканам при помощи технологического болта присоединяют опору 4 с предварительно надетой крышкой 9, после чего производят посадку кузова. Скользуны 2 выставляют по продольной оси боковин тележки с шагом 325 мм и в ванну заливают масло осевое ГОСТ 610—72 зимой марки 3, летом марки Л. Уровень масла должен соответствовать верхнему обрезу масленки. Осматривают состояние упора 10 ограничения поперечной качки кузова электровоза, замеряют зазор между упором и рамой кузова, который выдерживают при помощи прокладок. Толщина пакета должна быть не более 50 мм. Установив кузов электровоза, вывертывают металлические конуса из шкворней, затем закрывают крышки шаровых соединений и боковых опор. Опустив кузов на тележки, убеждаются в правильности его посадки и производят замеры зазоров в вертикальных и горизонтальных ограничителях кузова. Замеряют расстояние рамой и буксами колесных пар. После осмотра, проверки и выполнения замеров колесных пар определяют пригодность их к эксплуатации. Обточку бандажей колесных пар производят при необходимости.

Рис. 13. б. Боковая опора электровоза ВЛ80: 1 — маслопровод: 2 — скользун; 3, 8 — шайбы регулировочные: 4 — опора; 5, 6, 7 — стаканы; 9 — крышка; 10 — упор.

|

|||||||||||

|

Последнее изменение этой страницы: 2016-06-26; просмотров: 1622; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.01 с.) |

Рис.5.Шаблон для замера толщины бандажа и глубины выбоины.

Рис.5.Шаблон для замера толщины бандажа и глубины выбоины.

Рис. 6. Шаблон для замера толщины гребня и проката

Рис. 6. Шаблон для замера толщины гребня и проката

Рис. 7. Шаблон для определения подреза гребней

Рис. 7. Шаблон для определения подреза гребней

Проверяют осмотром и остукиванием плотность посадки шестерни на валу двигателя и состояние стопорной гайки. Признаком ослабления шестерни или проворота ее на валу двигателя является смещение зубьев шестерни по отношению зубьев зубчатого колеса более чем на 4 мм при отсутствии осевого разбега якоря тягового двигателя. Во время спрессовки шестерни возможно выдавливание или обрыв буртов стопорной гайки. При обнаружении вышеуказанных дефектов колесно-моторный блок подлежит замене.

Проверяют осмотром и остукиванием плотность посадки шестерни на валу двигателя и состояние стопорной гайки. Признаком ослабления шестерни или проворота ее на валу двигателя является смещение зубьев шестерни по отношению зубьев зубчатого колеса более чем на 4 мм при отсутствии осевого разбега якоря тягового двигателя. Во время спрессовки шестерни возможно выдавливание или обрыв буртов стопорной гайки. При обнаружении вышеуказанных дефектов колесно-моторный блок подлежит замене. Специальным щупом замеряют радиальный зазор между шейкой оси и вкладышем подшипника, который должен быть не более 2,5 мм. Разница зазоров между шейкой оси и вкладышем у одной колесной пары должна быть не более 1 мм. При обнаружении радиальных зазоров более указанной величины производят замену вкладышей. Кроме того, во всех случаях обнаружения признаков выплавления вкладышей моторно-осевых подшипников буксы снимают, очищают от грязи, старой смазки, промывают, проверяют герметичность запасной камеры и высоту установки ниппеля. Проверяют состояние шейки оси колесной пары и исправность вкладышей. После укладки фитильной пряжи (кос) производят заливку или добавку смазки.

Специальным щупом замеряют радиальный зазор между шейкой оси и вкладышем подшипника, который должен быть не более 2,5 мм. Разница зазоров между шейкой оси и вкладышем у одной колесной пары должна быть не более 1 мм. При обнаружении радиальных зазоров более указанной величины производят замену вкладышей. Кроме того, во всех случаях обнаружения признаков выплавления вкладышей моторно-осевых подшипников буксы снимают, очищают от грязи, старой смазки, промывают, проверяют герметичность запасной камеры и высоту установки ниппеля. Проверяют состояние шейки оси колесной пары и исправность вкладышей. После укладки фитильной пряжи (кос) производят заливку или добавку смазки. Убеждаются в целостности спиральных пружин и отсутствии перекоса рессорных стоек от вертикали по всей длине стойки, который допускается не более 15 мм. Проверяют' зазор но высоте между рамой тележки и корпусом буксы, который должен быть не менее 40 мм на прямом горизонтальном участке пути, наличие и крепление стопорных пластин, предохранительных скоб, гаек и шплинтов.

Убеждаются в целостности спиральных пружин и отсутствии перекоса рессорных стоек от вертикали по всей длине стойки, который допускается не более 15 мм. Проверяют' зазор но высоте между рамой тележки и корпусом буксы, который должен быть не менее 40 мм на прямом горизонтальном участке пути, наличие и крепление стопорных пластин, предохранительных скоб, гаек и шплинтов.