Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

I. Общие сведения об электровозеСодержание книги

Поиск на нашем сайте

ЭЛЕКТРОВОЗ 2ЭС6

Общие сведения. Механическое оборудование. Тормозное оборудование

СОДЕРЖАНИЕ I. Общие сведения об электровозе.. 4 1.1 Назначение. 4 1.2 Технические характеристики. 4 1.3 Размещение оборудования. 5 II. Механическое оборудование.. 10 2.1 Общие сведения. 10 2.2 Тележка. 11 2.3 Рама тележки. 13 2.4 Блок колесно-моторный. 14 2.5 Колесная пара. 15 2.6 Тяговая зубчатая передача. 17 2.7 Кожух зубчатой передачи. 19 2.8 Формирование колесной пары.. 20 2.9 Буксовый узел. 20 2.10 Буксовое подвешивание. 21 2.11 Подвешивание тягового двигателя. 22 2.12 Кузовное подвешивание. Наклонные тяги. 23 2.13 Передача тормоза рычажная. 26 2.14 Тормоз ручной стояночный. 28 2.15 Кузов электровоза. 29 2.16 Рама кузова. 30 2.17 Путеочиститель. 32 2.18 Автосцепное устройство. 32 2.19 Гидравлический гаситель колебаний. 33 III. Пневматическое оборудование электровоза.. 35 3.1 Зарядка напорной магистрали и питание воздухом приборов и аппаратов электровоза. 35 3.2 Тормозное оборудование. 41 3.3 Оборудование управления. 41 3.3.1 Контроллер крана машиниста.....................................41 3.3.2 Выключатель цепей управления (ВЦУ) 42 3.3.3 Кран резервного управления (КРУ). 42 3.3.4 Клапан аварийного экстренного торможения (КАЭТ). 43 3.3.5 Управляющая часть крана вспомогательного тормоза. 43 3.3.6 Переключатель «Отпуск тормоза». 44 3.4 Исполнительная часть. 44 3.4.1 Блок воздухораспределителя БВР. 45 3.4.2 Блок тормозного оборудования. 47 3.4.3 Кран машиниста с дистанционным управлением 130. 53 3.5 Блок вспомогательного тормоза. 59 3.7 Пересылка электровоза в холодном состоянии. 61 3.8 Датчики давления. 62 3.8.1. Устройство и принцип работы. 62 3.8.2 Датчики отпуска тормозов. 63 3.9 Проверки пневматического оборудования. 64

I. Общие сведения об электровозе Назначение Электровоз грузовой постоянного тока 2ЭС6 (в дальнейшем именуемый «электровоз»), предназначен для использования в грузовом движении на железнодорожных путях ОАО «РЖД» России с шириной колеи 1520 мм, электрифицированных на постоянном токе с номинальным напряжением в контактной сети 3000 В в условиях умеренного климата. Технические характеристики 1.2.1 Электровоз состоит из двух секций. Каждая секция имеет комплект оборудования, обеспечивающего автономную работу любой секции и управление из любой кабины машиниста. Также предусмотрена работа электровозов по системе многих единиц. 1.2.2 Основные параметры и технические характеристики двухсекционного электровоза должны соответствовать данным, указанным в таблице 1. Таблица 1.1 – Основные параметры и характеристики двухсекционного электровоза 2ЭС6

Размещение оборудования 1.3.1 Оборудование, необходимое для работы электровоза, расположено в кабинах, высоковольтных камерах, машинных помещениях, на крыше, торцевых стенках и под кузовом электровоза. Планировка кузова и размещение оборудования в нем определены условиями обеспечения свободного доступа для осмотра, ремонта, монтажа и демонтажа, обеспечения мер безопасности и производственной санитарии обслуживающего персонала, а также правильной развески электровоза с равномерным распределением его массы как по сторонам так и по осям. Учитывались факторы получения наименьших потерь в воздухопроводах, достижения наименьшей длины в межблочных коммуникациях и рационального использования полезной площади. 1.3.2 Кузов секции электровоза разделен на отсеки как в вертикальной, так и в горизонтальной плоскостях. В вертикальной плоскости: - отсек крышевого оборудования; - отсек внутрикузовного оборудования; - подкузовное оборудование. В горизонтальной плоскости: - кабина машиниста; - тамбур; - отсек машинного отделения с высоковольтными камерами; - переходная площадка. 1.3.3 Крыша электровоза состоит из двух несъемных секций, расположенных над кабиной управления и в торцевой части кузова, и трех съемных секций. Размещенное на ней крышевое оборудование (токоприемник, токоведущие шины, разъединитель, проходной изолятор и устройства радиосвязи) не требует демонтажа при съеме соответствующих секций крыши. На первой съемной секции крыши размещается токоприемник. Внутри первой съемной секции крыши размещена форкамера вентилятора системы охлаждения тяговых двигателей первой тележки. Забор воздуха осуществляется через постоянно открытые защитные жалюзи, которые размещаются на наружной поверхности обеих фронтальных стен съемной секции крыши. Внутри секции, сразу за жалюзи, с той и другой стороны, находятся мультициклонные фильтры очистки воздуха. Внутри полости второй съемной секции крыши размещены блоки пуско-тормозных резисторов с модулями их охлаждения. Модули включают в себя автоматические воздухозаборные жалюзи, мотор-вентиляторы охлаждения пуско-тормозных резисторов, блоки пуско-тормозных резисторов и выходные жалюзи. Третья съемная секция крыши по своей конструкции аналогична первой съемной секции крыши. Внутри нее размещается форкамера вентилятора системы охлаждения тяговых двигателей второй тележки электровоза. В отсеках несъемных крыш над кабинами управления размещается установка для кондиционирования воздуха. Монтаж и демонтаж данной установки производится через люк в крыше. 1.3.4 Отсек внутрикузовного оборудования делится на три части: машинное отделение, тамбур с входными дверями и кабина управления. Машинное отделение выполнено со сквозным центральным проходом. Справа и слева от сквозного центрального прохода кузова размещена вся аппаратура силовых цепей, под полом центрального прохода размещен монтажный канал для прокладки электрических проводов. В машинном отделении секции электровоза у боковых стен кузова размещены два модуля охлаждения тяговых электродвигателей, которые представляют собой осевой вентилятор с асинхронным приводом объединенный в один корпус с диффузором и распределительной коробкой. Вентиляторы забирают воздух из форкамер, которые расположены в объеме съемных секций крыши. Выброс частиц пыли после их улавливания мультициклонными фильтрами производится по отдельному воздухопроводу. Выдувание частиц пыли производится мотор-вентиляторами системы очистки воздуха. Система очистки воздуха размещается у боковин кузова под местами забора воздуха. Выброс загрязненного воздуха осуществляется через отверстия в полах кузова, вдоль боковин кузова проложены трубопроводы пневматических цепей. Конструкция всего оборудования имеет блочно-модульное исполнение, что позволяет упростить монтаж и демонтаж, а также значительно экономит полезную площадь машинного отделения локомотива. В машинном отделении по правой стороне (сторона помощника машиниста) от прохода размещены: шкаф с блоками приборов безопасности КЛУБ-У, САУТ-ЦМ-485, ТСКБМ; блок низковольтных аппаратов №4; шкаф МПСУ и Д; высоковольтная камера (быстродействующий выключатель ВАБ-55, блок аппаратов №3, блок статического преобразователя, шкаф защиты преобразователя, блок статического преобразователя); модуль охлаждения тяговых двигателей 2-ой тележки; статический преобразователь собственных нужд. На торцевой стенке кузова в правой его части размещены блоки радиостанции РВ-1.1М. В сквозном проходе над шкафом МПСУ и Д находятся приводы высоковольтного разъединителя и заземлителя. За блоком низковольтных аппаратов находится электропневматический клапан токоприемника КЭП1, пневматический выключатель управления токоприемником ВУП1 и разобщительный кран к цилиндру токоприемника. У боковины кузова за статическим преобразователем находятся редуктор и манометр цепей управления и КЭП11, отключающий резервуар цепей управления при отключении автомата «Вспомогательный компрессор». По левой стороне (сторона машиниста) от прохода установлены: модуль охлаждения тяговых электродвигателей 1-ой тележки, высоковольтная камера с оборудованием (реактор обмотки возбуждения тяговых двигателей №1 и №2, блок аппаратов №1, блок аппаратов №2, реактор обмотки возбуждения тяговых электродвигателей №3 и №4), модуль компрессорного агрегата, вспомогательный компрессор, санузел. В высоковольтной камере на трубопроводе тормозной магистрали установлен клапан экстренного торможения КЭЭТ. Силовые коммутационные аппараты размещены в блоках №1 и №2. Аппараты в блоках сгруппированы исходя из их функционального назначения и наименьшей длины коммуникаций как внутри блоков, так и между блоками. Соединение аппаратов внутри блоков осуществляется шинным монтажом, что значительно повышает надежность. Вся высоковольтная аппаратура установлена в высоковольтных камерах, которые имеют сетчатые сдвижные ограждения, блокирующиеся в закрытом положении при поднятии токоприемника, электрическими и механическими блокировками. Освещение проходов и высоковольтных камер осуществляется светильниками, которые установлены на потолке и стенках кузова. 1.3.5 За стенкой кабины в тамбуре установлен модуль комплекса тормозного оборудования и привод ручного стояночного тормоза. В верхней части модуля тормозного оборудования находятся запасный и уравнительный резервуары. Снизу на трубопроводах тормозной и питательной магистрали разобщительные краны КР1 и КР2, разобщительный кран тормозных цилиндров первой тележки КР6. Разобщительный кран тормозных цилиндров второй тележки КР7 находится через проход на уровне пола. 1.3.6 В кабине машиниста устанавливается пульт управления с органами управления и средствами отображения информации, кресла машиниста и помощника машиниста, система микроклимата. В кабине также размещены печь СВЧ и холодильник. 1.3.7 Под кузовом электровоза размещено следующее оборудование: воздуховоды системы охлаждения тяговых электродвигателей, аккумуляторная батарея, скомпонованная в два ящика, приемные катушки локомотивной сигнализации, положение которых может регулироваться по высоте относительно головок рельсов в пределах 210±5мм, антенны САУТ, светильники освещения ходовых частей, розетки для подачи пониженного напряжения на тяговые двигатели и вспомогательные машины от стационарного источника питания, разъемы для подключения кабелей токоотводов, розетки для подключения переносных осветительных приборов, резервуар цепей управления, тормозной резервуар, в конце кузова со стороны помощника машиниста разобщительный кран питательной магистрали КР10. 1.3.8 На лобовых частях кабин электровоза расположены: прожекторы, буферные фонари красного и белого цвета.

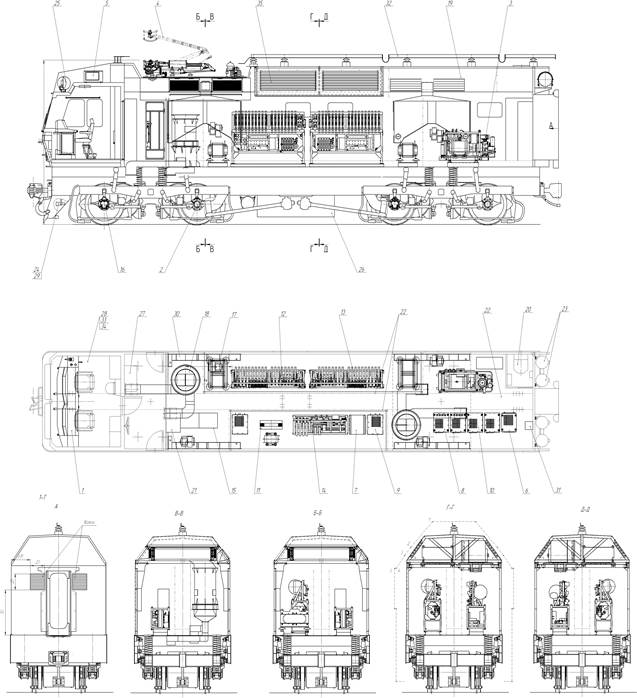

Размещение оборудования в одной секции представлено на рисунке 1.1, где: 1 - пульт управления; 2 - установка датчика ДПС-У; 3 - агрегат компрессорный ВВ -3,5/10; 4 – токоприемник; 5 - установка кондиционирования воздуха УКВ-4,5-ПЭ4; 6 - шкаф ПЧ; 7 - шкаф защиты; 8 - регулятор напряжения РН3000 М3; 9 - статический преобразователь напряжения СТПР 1000 М2; 10 - статический преобразователь напряжения СТПР 600; 11 - выключатель быстродействующий ВАБ-55; 12 - блок аппаратов № 1; 13 - блок аппаратов № 2; 14 - блок аппаратов № 3; 15 - блок аппаратов № 4; 16 - токоотводящее устройство; 17 – реактор; 18 - модуль охлаждения тяговых электродвигателей; 19 - кузов металлический; 20 – санузел; 21 - шкаф приборов безопасности; 22 - ограждение защитное; 23 - главные резервуары; 24 – тифон; 25 - прожектор; 26 - аккумуляторная батарея; 27 - исполнительная часть унифицированного комплекса тормозного оборудования локомотива (УКТОЛ); 28 – кабина; 29 – свисток; 30 - бункер песочный; 31 - радиостанция РВ-1,1 М; 32 - оборудование на крыше электровоза; 33 - система КЛУБ-У; 34 - телемеханическая, система контроля бдительности машиниста ТСКБМ; 35 - блок пуско-тормозных резисторов.

На задних стенках кузова каждой секции электровоза слева и справа от переходных площадок размещены главные воздушные резервуары с продувочными клапанами и разобщительными кранами, над главными резервуарами находится запасный резервуар для поднятия токоприемника. 1.3.9 На электровозе 2ЭС6 установлены тяговые электродвигатели ЭДП810 мощностью часового режима 810 кВт, имеющие опорно-осевое подвешивание. Крутящий момент от тягового электродвигателя на колесную пару передается двусторонней одноступенчатой косозубой зубчатой передачей. 1.3.10 Конструкция электровоза обеспечивает удобный монтаж и демонтаж оборудования, аппаратов, приборов и свободный доступ к ним.

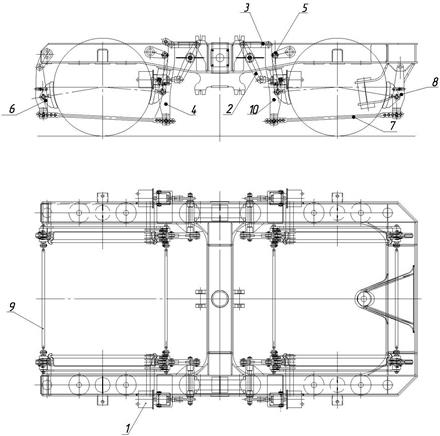

Общие сведения Механическая часть предназначена для реализации тяговых и тормозных усилий, развиваемых электровозом, размещения электрического и пневматического оборудования, обеспечения заданного уровня комфорта, удобных и безопасных условий управления электровозом. Механическая (экипажная) часть электровоза состоит из двух секций соединенных между собой автосцепкой. Каждая секция включает в себя две двухосные тележки и кузов, связанных между собой наклонными тягами, рессорным пружинным подвешиванием типа «флейсикойл», гидродемпферами и ограничителями перемещения кузова. На механическую часть электровоза действует нагрузка, создаваемая весом механического, электрического и пневматического оборудования. Кроме того, механическая часть передает тяговые усилия от электровоза к поезду и воспринимает динамические нагрузки, возникающие при движении электровоза по кривым и прямым участкам пути. Механическая часть должна быть достаточно прочной, а также отвечать требованиям безопасности движения и правилам технической эксплуатации железных дорог. Для обеспечения нормальной и безаварийной работы необходимо, чтобы все механическое оборудование находилось в полной исправности и отвечало нормам безопасности, прочности и правилам ремонта. Механическая (экипажная) часть одной секции электровоза 2ЭС6 представлена на рисунке 2.1

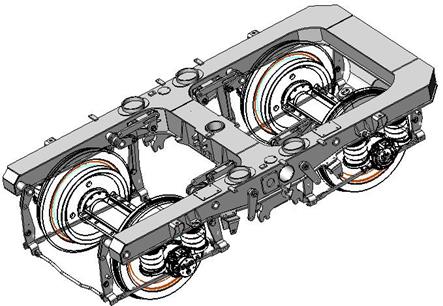

Тележка Каждая секция включает в себя две двухосные тележки, на которые опирается кузов. Тележки воспринимают тяговые и тормозные усилия, боковые, горизонтальные и вертикальные силы при прохождении неровности пути и передают их, через пружинные опоры с поперечной податливостью, на раму кузова. Тележка электровоза 2ЭС6 имеет следующие технические характеристики: Конструкционная скорость, км/ч ……………………………………120 Нагрузка от колесной пары на рельсы, кН…………………………..245 Тип тягового электродвигателя………………………………………ЭДП810 Тип подвески двигателя……………………………………………опорно-осевая Крепление двигателя…………………опорно-осевое с маятниковой подвеской Тип букс……………………одноповодковая с кассетным роликоподшипником Рессорное подвешивание………………………………………..двухступенчатое Статический прогиб, мм: буксовой ступени……………………………………………………..58 кузовной ступени……………………………………………………..105 Тип тормозных цилиндров…………………………………………..ТЦР 8 Коэффициент нажатия тормозных колодок………………………..0,6

Тележка состоит из сварной рамы коробчатого сечения, которая своей концевой балкой через наклонную тягу с шарнирами соединена с центральной частью рамы кузова. К средней балке рамы тележки крепятся посредством маятниковых подвесок остова тяговых электродвигателей постоянного тока, которые другими своими сторонами опираются на оси колесных пар через смонтированные на них моторно-осевые подшипники качения. Крутящий момент от тяговых электродвигателей передается на каждую ось колесной пары через двухстороннюю косозубую передачу, образующую шевронное зацепление с шестернями посаженными на хвостовики вала якоря тягового электродвигателя. На буксовых шейках оси колесной пары смонтированы двухрядные конические роликовые подшипники закрытого типа фирмы «Тимкен», размещенные внутри корпуса бесчелюстной одноповодковой буксы. Поводки имеют сферические резино-металлические шарниры, которые посредством клиновых пазов крепятся к буксе и к кронштейну на боковинах рамы тележки, образуя продольную связь колесных пар с рамой тележки. Поперечная связь колесных пар с рамой тележки осуществляется за счет поперечной податливости буксовых пружин. Аналогично, поперечная связь кузова с рамой тележки осуществляется за счет поперечной податливости кузовных пружин и жесткости пружин упоров-ограничителей, которые также обеспечивают возможность поворота тележки в кривых участках пути и гашения различных форм колебаний кузова на тележках. Также для гашения колебаний кузова и подрессоренных частей тележки применены вертикальные буксовые, вертикальные и горизонтальные кузовные гидравлические демпферы (гидравлические гасители колебаний). Для торможения электровоза используется тормозная рычажная передача с применением чугунных тормозных колодок, восьмидюймовыми тормозными цилиндрами (на каждое колесо тележки) с автоматическим регулятором выхода штока. Рама тележки

Рама тележки предназначена для передачи и распределения вертикальной нагрузки между отдельными колесными парами восприятия и передачи на раму кузова тягового усилия, тормозной силы, а также боковых, горизонтальных и вертикальных сил от колесных пар при проходе ими неровностей пути. Она служит для монтажа всех основных узлов, составляющих тележку, и предназначена для распределения статических и инерционных нагрузок от веса кузова, тяговых двигателей, тормозного оборудования на рессорное подвешивание. Рама тележки, рис. 2.3, представляет собой цельносварную конструкцию коробчатого сечения с незамкнутой концевой частью. В комплект рамы входят две боковины 1 и 2, средняя 3 и концевая 4 балки и кронштейны 5, 6, 7 для установки элементов тормозной системы. Верхний и боковые листы боковины рамы тележки выполнены плоскими, а нижний в центральной части имеет прогиб радиусом 350 мм. Для стыковки с концевой балкой нижний и верхний листы имеют закругление радиусом 400мм и выступ шириной 400мм. Для стыковки со средней балкой закругления радиусом 250 мм и выступ шириной 340мм. Кроме того, на наружном продольном торце нижнего листа боковины также имеются два выступа с округлыми сторонами под установку кронштейнов тормозных цилиндров, а на его горизонтальных участках с каждой стороны устанавливаются по два круглых платика под чаши буксовых пружин. В боковых листах имеются по пять сквозных отверстий диаметром 98 мм, в которые при сборке рамы ввариваются трубы, расточенные под запрессовку в них кронштейнов для установки элементов тормозной системы. После сварки короба боковины, к ее нижней части привариваются щеки 9, имеющие клиновидные пазы для установки валиков амортизаторов двух буксовых поводков, которые впоследствии обрабатываются на раме в сборе. На верхний лист устанавливаются эллипсовидные накладки под стаканы кузовных пружин. Средняя балка имеет также коробчатое сечение, в ее центральной части для придания конструкции необходимой жесткости вварена толстостенная труба с наружным диаметром 219 мм, по обе стороны которой с каждой стороны установлены по два кронштейна подвесок тяговых электродвигателей. Клиновидные пазы на кронштейнах унифицированы с клиновидными пазами для крепления буксовых поводков и также обрабатываются на тележке в сборе. Концевая балка является наиболее ответственным и напряженным элементом рамы. Ее основной профиль аналогичен профилю средней балки, однако к ее передней части посередине приварен кронштейн 8 для установки наклонной тяги, образованный двумя плоскими закругленными боковыми листами и приваренными к ним сверху согнутым листом с радиусом гиба 170 мм, а к торцам толстостенной втулки с наружным диаметром 175 мм. Для изготовления рамы применены листы из стали 09Г2Д ГОСТ19281-89. При этом их толщина составляет: верхних листов боковин, средней и концевой балок –16 мм, всех нижних листов – 20 мм, боковых листов боковины и средней балки – 12 мм, боковых листов концевой балки – 16 мм, кронштейнов и платиков от 10 до 20 мм. Блок колесно-моторный На электровозе впервые применён колёсно-моторный блок с коническими моторно-осевыми подшипниками качения и двухсторонней косозубой передачей. Особенность конструкции КМБ состоит в применении единого жёсткого для двух моторно-осевых подшипников корпуса, обеспечивающего качественную регулировку подшипников при сборке, её стабильность в эксплуатации и обеспечивающего расчётную долговечность подшипников не менее 5 млн. км пробега. Вдвое повышен ресурс зубчатых колёс (до 1,8 млн. км пробега). Большое зубчатое колесо выполняется составным, венец изготавливается из стали 45 ХН с контурной закалкой ТВЧ.

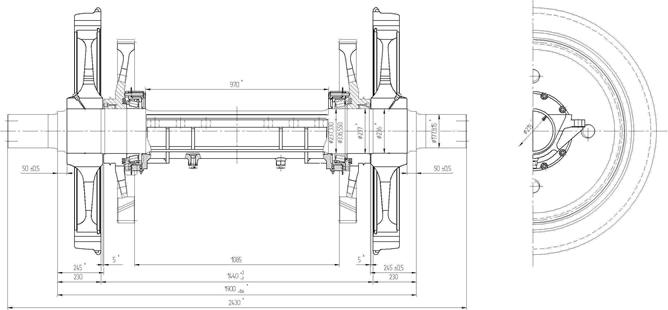

Колесно-моторный блок включает в себя колесную пару, кожух зубчатой передачи, шестерни и тяговый двигатель типа ЭДП810 с опорно-осевым подвешиванием через моторно-осевые подшипники качения. Основные размеры представлены на рисунке 2.4. Колесная пара Колесная пара направляет электровоз по рельсам, передает силу тяги, развиваемую электровозом, и тормозную силу при торможениях, воспринимает статические и динамические нагрузки, возникающие между рельсом иколесом, и преобразовывает вращающий момент тягового электродвигателя в поступательное движение электровоза. Колесная пара состоит из оси, колесных центров, бандажей, бандажных колец и зубчатых колес, смотри рисунок 2.5.

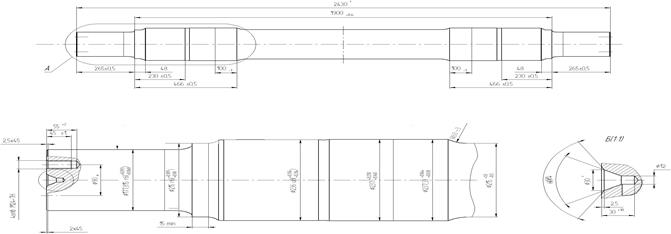

Ось колесной пары, смотри рисунок 2.6, изготовлена из осевой стали, заготовка по ГОСТ 4728-96 и ее длина составляет 2450 мм. Для монтажа буксовых подшипников, колес, зубчатых колес и моторно-осевых подшипников на оси предусмотрены буксовые, предступичные, подступичные части и моторно-осевые шейки. Все поверхности, за исключением торцов, шлифованные. Центра колесных пар отлиты из стали 25Л-III ГОСТ 977-88 и статически отбалансированы путем механической обработки. На электровозе 2ЭС6 применена колесная пара с дисковым литым колесным центром. Бандаж изготовлен из специальной стали, на обод колесного центра посажен в горячем состоянии, для предупреждения сползания застопорен бандажным кольцом. В торцевой части оси имеются отверстия под болты для крепления торцевой шайбы.

Тяговая зубчатая передача Зубчатая передача предназначена для передачи вращающего момента с вала якоря тягового электродвигателя на колесную пару. С целью уменьшения уровня нагрузок, действующих на элементы привода и, в первую очередь, на подшипники, на электровозе 2ЭС6 применена традиционная жесткая двухсторонняя косозубая передача с модулем 10 мм, с централью 617,5 мм, передаточным отношением 3,44 и коэффициентом перекрытия равным 2,1, ширине зубьев равной 90 мм. Два зубчатых колеса, находящихся на оси колесной пары, также как и две шестерни, посаженые на хвостовики вала якоря, образуют шевронные колеса с разнесенными полушевронами, смотри рисунок 2.7

Зубчатое колесо составное и состоит из ступицы и зубчатого венца, соединенных 16 призонными болтами диаметром 25 мм. Зубчатый венец изготавливается из стали 45ХН. Рабочие поверхности зубьев подвергаются контурной закалке ТВЧ с последующим отпуском. В окончательно готовой детали твердость рабочих поверхностей зубьев от 51±3, во впадине не менее 42 HRC. Ступица зубчатого колеса изготавливается из поковки 3-й группы легированной стали 40 ХН или 30 ХГСА с твердостью 248…293 НВ. Посадка ступицы тепловая с натягом 0,16 – 0,22 мм. Допускается также и холодная посадка ступицы на ось колесной пары. При этом величина натяга несколько уменьшается (в пределах 0,14-0,18 мм). Шестерня, смотри рисунок 2.8, изготавливается из поковки легированной стали 12Х2Н4А или 20ХН3А с последующей цементацией на глубину 1,6…1,9 мм и с закалкой поверхности зубьев по всему контуру, включая и впадины до HRC³60. После механической и термической обработки производится шлифовка рабочих поверхностей зубьев и конусного отверстия. Посадка шестерен на конусные (1:10) хвостовики вала – тепловая (индукционный подогрев) с натягом 0,22…0,26 мм. Требуется контакт сопрягаемых посадочных поверхностей до площади прилегания не менее 75%.

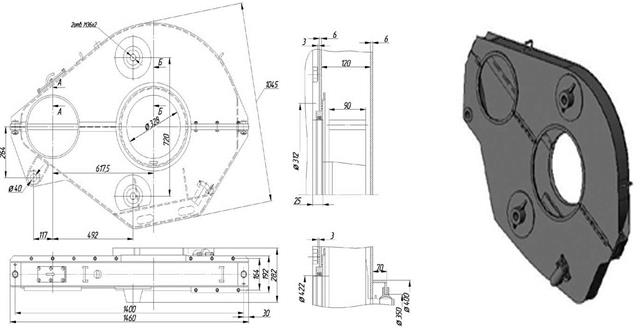

Кожух зубчатой передачи Кожух зубчатой передачи предназначен для защиты зубчатой передачи от внешней среды и является масляной ванной для ее смазывания. Кожух редуктора, смотри рисунок 2.9, состоит из двух половин и сварен из листовой стали с толщиной листов 5 мм., прикреплен к остову тягового двигателя тремя болтами М36. По горловинам кожуха со стороны тягового двигателя установлены уплотнения из трубчатой резины, а со стороны колеса – специальное уплотнение из полиуретанового материала. По стыку двух половин кожуха со стороны малой горловины установлено специальное уплотнение, а с внутренней стороны горловины – приварено кольцо для сбора масла. На ступице зубчатого колеса и крышке подшипника предусмотрены выступы, выполняющие функции маслоотбойников. Для улучшения условий смазки передачи нижняя поверхность кожуха выполнена с дополнительным резервуаром. На боковине нижней половины кожуха находится карман с заправочной горловиной, закрываемой откидной крышкой. К крышке люка приварена трубка-сапун, служащая для выравнивания давления внутри кожуха с атмосферным давлением. Половины кожуха по концам стянуты двумя болтами М24, восемью болтами М12 по боковине со сторону колеса и тремя болтами М12 со стороны тягового двигателя.

Формирование колесной пары Формирование колесной пары начинается с посадки одного из зубчатых колес в вертикальном положении, затем посадка внутреннего кольца моторно-осевого подшипника на ось. Далее вместе с болтами в лабиринтное уплотнение ступицы зубчатого колеса устанавливается крышка подшипника. Наружное кольцо подшипника монтируется в стакан. Стакан вставляется в корпус подшипников с установкой между ними составного кольца. Опускается корпус подшипников на ось и затягиваются болты. Собирается, как и первое, наружное кольцо второго подшипника со стаканом и корпусом подшипника. В вертикальном положении напрессовывается внутреннее кольцо второго подшипника. Устанавливается крышка подшипника на ось и затягиваются болты. При проверке плотности установки подшипников от усилия рук корпус подшипников не должен проворачиваться. Отворачиваются болты, составное кольцо демонтируется и шлифуется от исходной толщины для обеспечения осевого разбега подшипников от 0,25 до 0,35 мм. Устанавливается составное кольцо на место и проверяется плавность вращения корпуса подшипников от усилия рук без заедания и стуков. Выполняется посадка второго зубчатого колеса на ось. Вторично проверяется плавность вращения корпуса подшипников. Напрессовываются колеса на ось. Буксовый узел Буксы бесчелюстные одноповодковые с роликовыми подшипниками закрытого типа фирмы «Тимкен». Через буксы на колесные пары передается вертикальная нагрузка от массы электровоза, а от колесных пар на рамы тележек- усилия тяги, торможения и боковые горизонтальные усилия. Колесные пары с рамой тележки связаны через буксовые пружины 5 и односторонние буксовые поводки. Литой корпус буксы имеет два прилива под нижние направляющие буксовых пружин 4. Внутри корпуса размещен двухрядный конический роликовый подшипник 14 закрытого типа с эластомерным уплотнением и заправленный специальной смазкой на расчетный пробег 1,4 млн.км. Подшипник устанавливается на буксовую шейку прессом с усилием 8…10т. при натяге 0,07-0,10 мм и фиксируется торцевой шайбой 4 или 5 с болтами 11, завернутыми в торец оси. Наружное кольцо подшипника закрепляется крышками букс 8 или 9, на наружных крышках букс с одной стороны устанавливается токосъемное устройство, а с другой - датчики систем регулирования тяги и систем безопасности. Буксовые поводки имеют сферообразные резино-металлические шарниры. Оси шарниров имеют клинообразные концы, которыми поводок соединен с одной стороны с корпусом буксы, а с другой стороны с кронштейном посередине боковины рамы тележки, осуществляя тем самым продольную связь колесных пар с рамой тележки. Буксовый узел представлен на рисунке 2.10.

Буксовое подвешивание Рессорное подвешивание служит для смягчения ударов, передаваемых на надрессорное строение, при прохождении электровоза по неровностям пути, и равномерного распределения нагрузок между колесными парами. На верхние направляющие буксовых пружин 2 через резино-металлические амортизаторы 1 опирается рама тележки, причем хвостовик верхних направляющих входит в расточку нижних направляющих пружин с зазором ± 14мм, ограничивающим поперечное смещение колесной пары относительно рамы тележки с жесткостью поперечной связи 5,7 кН/мм за счет поперечной податливости буксовых пружин. При заданной осевой нагрузке 24 т на каждую буксу устанавливаются по две наружные пружины 4, а при добаластировке электровоза до осевой нагрузки 25 т, добавляются еще и по две внутренние поз.14. Наружные буксовые пружины изготовлены из шлифованного прутка диаметром 42 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 58мм, высота пружин под нагрузкой равна 206 мм,поперечная жесткость пружины равна 1,43 кН/мм. Внутренняя пружина изготовлена также из шлифованного прутка, прошедшего термообработку до твердости 42…48 ед.HRC с последующим упрочнением наклепом дробью. Число рабочих витков - 3, полных - 4,5. Диаметр прутка 15 мм, высота пружины в свободном состоянии 184 мм, средний диаметр витка-160 мм.

Передача тормоза рычажная Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок. Каждое колесо обслуживается одним тормозным цилиндром диаметром 8''(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика» (поз.1). Рабочий ход поршня ТЦР – 100мм, максимальный выход винта регулятора относительно поршня – 200мм. Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4. Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг поз.2, вилку поз.3 и вертикальный рычаг поз.4 или поз.10 передается на башмак с тормозной колодкой поз.6, которые крепятся на подвесках поз.5 и поз.8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи.

Подвески тормозных колодок поз.5, поз.8 и вертикальные рычаги тормозных колодок поз.4, поз.10 левого и правого колес соединены между собой поперечинами поз.9 для придания рычажной передаче тормоза необходимой поперечной жесткости (для предотвращения сползания колодок с бандажа при торможениях). Постоянство зазора между колодками и бандажом колеса автоматически поддерживается регулятором выхода штока, встроенным в корпус тормозного цилиндра. При необходимости, регулируется расстояние между нижними концами подвески тормозной колодки поз.8 и вертикального рычага поз.4 или поз.10, соединенных продольной тягой поз.7, путем перестановки болтов, соединяющих тягу с подвеской и рычагом. Первая колесная пара может быть заторможена ручным тормозом. Для этого предусмотрен вариант удлиненных вертикальных рычагов тормозных колодок поз.4, связанных между собой поперечной балкой, к которой крепится цепь привода ручного тормоза. В качестве функциональных элемен

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 8779; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.63.107 (0.015 с.) |