Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кузовное подвешивание. Наклонные тягиСодержание книги

Поиск на нашем сайте

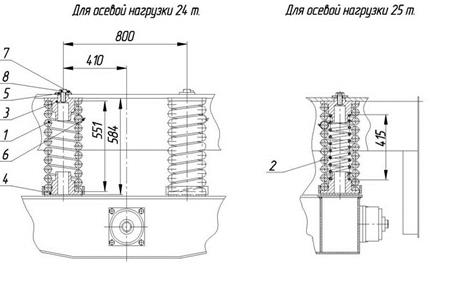

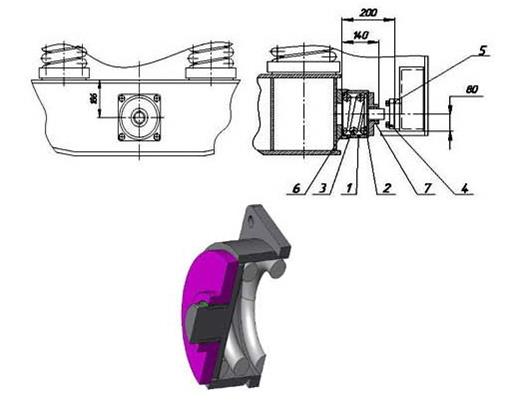

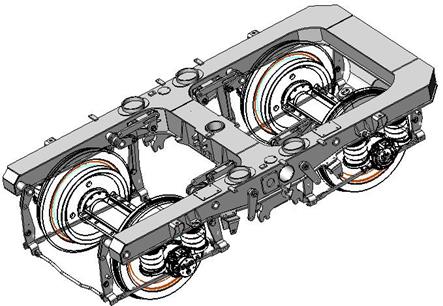

Тележки связаны с кузовом через пружины типа «flexicоil» упоры-ограничители и наклонные тяги. Каждая тележка имеет кузовные пружины 1, установленные на направляющие нижние чаши 4, вставленные в фиксирующие кольца на боковинах рамы тележки. Расстояние между осями колец (пружин) вдоль боковин составляет 800 мм. С рамой кузова пружины связаны через верхние стаканы 4, закрепленные на приваренных к раме бонках 5, болтами 8, которые зафиксированы от отвинчивания стопорной планкой 7. Пружины изготовлены из шлифованного прутка диаметром 46 мм стали 60С2ХА с поджатыми и обточенными концевыми витками. Статический прогиб пружин под расчетной нагрузкой составляет 105 мм, высота пружины под нагрузкой равна 550 мм, поперечная жесткость пружины равна 123 Н/мм, что соответствует эквивалентной длине маятниковой подвески около 540 мм. При добалластировке электровоза до осевой нагрузки 25 т предусматривается дополнительная установка внутренней пружины 2 с диаметром прутка 17 мм, средним диаметром витка 122 мм, высотой в свободном состоянии 520 мм, и полным числом витков 10,5. Поворот тележки относительно кузова в кривых участках пути вызывает поперечную деформацию опорных концов пружин до 91 мм в кривых радиусом до 80 – 100 м, при этом на тележку действует возвращающий момент от поперечной деформации пружин 11,75 кН∙м/град, который в крутых кривых достигает 47 кН∙м (поворот тележки до 4о). Упругая поперечная связь кузова с тележкой нелинейная: на первой половине поперечного смещения кузова относительно тележки ±20 мм жесткость связи 0,5 кН/мм определяется работой кузовных пружин 1 и 2, на второй половине поперечного смещения кузова до ±40 мм добавляется жесткость пружины 3 возвращающего устройства упора-ограничителя (см. рис. 2.14) 2,1 кН/мм – в результате чего от жесткого упора рамы тележки в упорную плиту 4 рамы кузова упругая возвращающая сила возрастает до 62 кН. Пальцы упора 2 возвращающих устройств с пружинами закреплены на боковинах рамы в стакане 1 посередине тележки и после регулируемого зазора 20 мм упираются в упорные плиты, закрепленные на обносном швеллере рамы кузова. Продольная связь тележки с кузовом осуществляется наклонной тягой с шарнирами от концевой поперечной балки рамы тележки к кронштейну, закрепленному посередине рамы кузова. Кронштейн рамы кузова имеет два упора для установки резино-металлических шарниров наклонных тяг: передней и задней тележек секции электровоза.

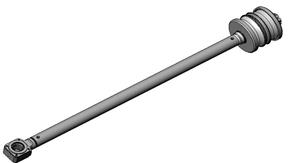

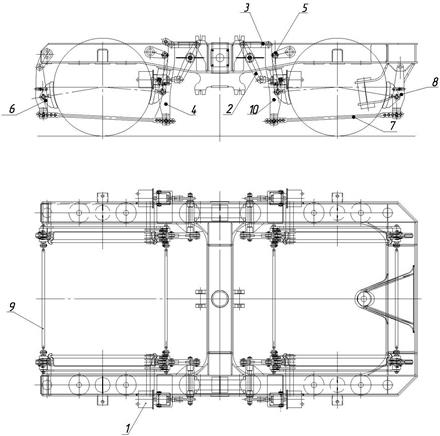

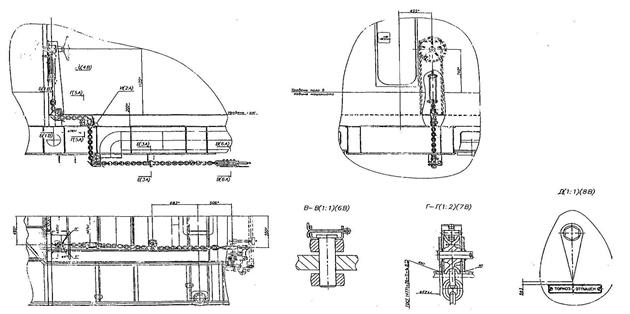

Крепление наклонной тяги к кронштейну на концевой балке рамы тележки производится через шарнирный подшипник 10 типа ШС80, который установлен в головке тяги 1. Сверху головка уплотнена резиновым кольцом, установленным между фланцем 2 и лабиринтом 3, снизу головка закрыта крышкой 4, а образованная полость подшипника заполнена жидкой смазкой. Собственно тяга состоит из трубы 108х16 с приварной головкой для шарнирного подшипника и с другой стороны с приварным стержнем, на котором между двумя тарелками 7 и упором кронштейна кузова установлены два эластомерных блока 6 с предварительным поджатием на 16 мм каждый. При этом между тарелками и упором кронштейна остается зазор по 10 мм, за счет которого упруго передаются силы тяги-торможения до расчетного значения коэффициента тяги 0,3 (до суммарной силы тяги от тележки 14-15 кН).Длина тяги между центрами шарниров составляет 2525 мм, угол наклона тяги от горизонта 8о, причем, продолжение оси тяги совпадает с серединой базы тележки на уровне головок рельсов. Эта схема продольной связи тележки с кузовом позволяет обеспечить коэффициент использования сцепной массы электровоза до 0,92. Передача тормоза рычажная Тележки электровоза оборудованы индивидуальным для каждого колеса колодочным тормозом с двухсторонним нажатием на колесо чугунных гребневых колодок. Каждое колесо обслуживается одним тормозным цилиндром диаметром 8''(203мм) типа 670В со встроенным автоматическим регулятором выхода штока (ТЦР) производства ОАО «Транспневматика» (поз.1). Рабочий ход поршня ТЦР – 100мм, максимальный выход винта регулятора относительно поршня – 200мм. Усилие от ТЦР на колесо передается через рычажную передачу с общим передаточным отношением 8,8. Размеры плеч рычагов выбраны с таким расчетом, чтобы обеспечить равномерное распределение усилия от ТЦР между тормозными колодками, т.е. передаточное отношение к каждой колодке составляет 4,4. Тормозные цилиндры установлены на кронштейнах с наружной стороны рамы тележки. Усилие от штока ТЦР через рычаг поз.2, вилку поз.3 и вертикальный рычаг поз.4 или поз.10 передается на башмак с тормозной колодкой поз.6, которые крепятся на подвесках поз.5 и поз.8 к кронштейнам рамы тележки. Поперечное смещение колесных пар относительно рамы тележки компенсируется зазорами в узлах крепления подвесок к раме тележки и применением конусных втулок в деталях рычажной передачи.

Подвески тормозных колодок поз.5, поз.8 и вертикальные рычаги тормозных колодок поз.4, поз.10 левого и правого колес соединены между собой поперечинами поз.9 для придания рычажной передаче тормоза необходимой поперечной жесткости (для предотвращения сползания колодок с бандажа при торможениях). Постоянство зазора между колодками и бандажом колеса автоматически поддерживается регулятором выхода штока, встроенным в корпус тормозного цилиндра. При необходимости, регулируется расстояние между нижними концами подвески тормозной колодки поз.8 и вертикального рычага поз.4 или поз.10, соединенных продольной тягой поз.7, путем перестановки болтов, соединяющих тягу с подвеской и рычагом. Первая колесная пара может быть заторможена ручным тормозом. Для этого предусмотрен вариант удлиненных вертикальных рычагов тормозных колодок поз.4, связанных между собой поперечной балкой, к которой крепится цепь привода ручного тормоза. В качестве функциональных элементов, взаимодействующих с движущими колесами, в тормозной системе электровоза применяются локомотивные чугунные гребневые тормозные колодки, изготовленные согласно ГОСТ 30249-97 из чугуна марки М, с содержанием фосфора не более 1,1%. Колодки имеют стальные каркас (слитки) и скобу для фиксации с помощью чеки в тормозном башмаке. Тормоз ручной стояночный Тормоз ручной стояночный предназначен для удержания электровоза (без состава) от самопроизвольного движения при истощении автоматического пневматического тормоза, а также при аварийной остановке на перегоне. Тормоз установлен на левой задней стенке кабины машиниста и действует через систему цепей, блоков, рычагов и тормозных колодок на два колеса передней тележки. Тормоз ручной стояночный приводится в действие вращением штурвала редуктора с приложением нормативной нагрузки. Технические характеристики тормоза ручного стояночного: - диаметр маховика (штурвала) средний -500 мм; - передаточное отношение редуктора ручного тормоза – 2; - количество тормозных колодок, приводимых в действие ручным тормозом - 4; - сила нажатия одной колодки при силе затяжки 0,345 кН (35 кгс), приложенной к маховику - 305 кН (3100 кгс).

Вращение штурвала по часовой стрелке приводит к затормаживанию, соответственно движение против часовой стрелки – к отпуску тормоза. Нормативный уклон согласно ГОСТ 12.2.056-81 при силе затяжки маховика 0,345 кН (35 кгс) составляет 30 градусов. Ручной тормоз состоит из привода и поддерживаемой роликами круглозвенной цепи, соединенной с одной стороны с гайкой винтовой передачи привода, а с другой – с поперечной балкой рычажной передачи тормоза. Привод ручного тормоза состоит из штурвала (маховика), зубчатой конической пары, винтовой передачи.

Тормозное усилие на колодки при торможении ручным тормозом передается через зубчатую пару и винтовую передачу привода, соединенную цепью, проходящей через направляющие ролики с рычажной передачей передней тележки. При этом в зависимости от направления вращения винтовой передачи гайка винтовой передачи поднимается или опускается, вызывая натяжение или ослабление цепи и, соответственно, торможение или отпуск тормоза. Кузов электровоза Условия обеспечения прочности, жесткости и долговечности несущей конструкции кузова регламентируется «Нормами для расчета и оценки прочности несущих элементов, динамических качеств и воздействия на путь экипажной части локомотивов железных дорог МПС РФ колеи 1520 мм. Утверждены МПС РФ 12.01.98г.»

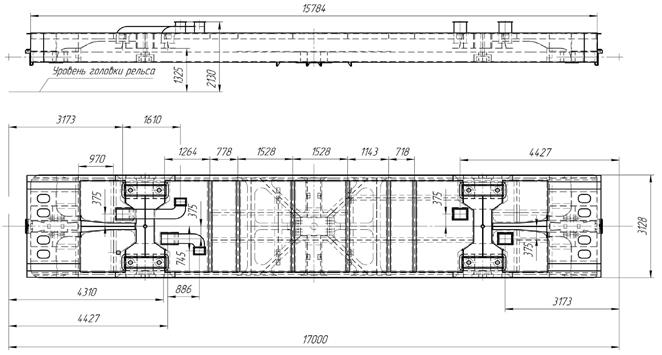

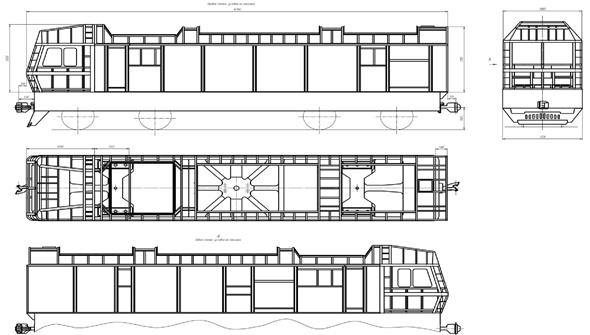

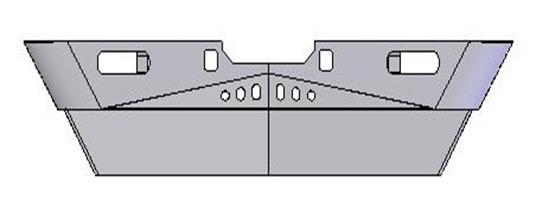

Кузов электровоза однокабинный, вагонного типа, предназначен для размещения силового и вспомогательного электрооборудования, оборудования для обеспечения собственных нужд локомотива, размещения рабочих мест локомотивной бригады, а также для восприятия и передачи нагрузок: - вертикальной статической от массы внутрикузовного оборудования, запаса песка; - крышевого и подкузовного оборудования; - динамических, возникающих при взаимодействии с вагонами поезда и тележками локомотива и ударных воздействий в автосцепку. Конструкция кузова спроектирована с учетом обеспечения необходимой прочности, жесткости и долговечности конструкции, технологичности при изготовлении, ремонте и эксплуатации электровоза, удобства и безопасности работы локомотивной бригады при управлении и обслуживании электровоза, требований технической эстетики и аэродинамики. Кузов электровоза состоит из остова (боковых стен), крышевой секции, несущей рамы, и кабины управления. Боковые стенки кузова представляют собой решётчатый каркас из прокатных и гнутых профилей, обшитый гофрированным стальным листом толщиной 2,5 мм из стали марки. Рама кузова Главная рама электровоза охватывающего типа, состоит из двух боковин, двух буферных брусьев, боковых опор для пружин второй ступени подвешивания и двух балок для передачи силы тяги.

Рама кузова имеет комбинированное строение, отличительной особенностью которого является то, что рама содержит силовой пояс, т.е. элемент традиционного строения рам электровозов, а в концевых частях рама усилена хребтовыми балками, т.е. элементами традиционного строения рам тепловозов. Это позволило рационально распределить силовой поток продольной нагрузки и тем самым обеспечить необходимые жесткость и прочность конструкции без значительного увеличения ее массы и с применением традиционных профилей и материалов. Расчетами с использованием подробных трехмерных конечно-элементных моделей установлено, что конструкция рамы обеспечивает следующие показатели: - восприятие продольных сил растяжения и сжатия по оси автосцепок до 2,5 МН; - подъемку за поддомкратные опоры при выкатке тележек; - диагональную подъемку кузова;- аварийную (после схода электровоза с рельсов) подъемку кузова за автосцепку; - максимальная стрела прогиба кузова с оборудованием под собственным весом составляет не более 8мм. - частота первой формы свободных изгибных колебаний кузова в вертикальной плоскости – не менее 8 Гц. К лобовому листу буферного бруса приварена розетка автосцепки; снизу буферный брус имеет коробчатый проем для поглощающего аппарата автосцепки. К нижнему листу буферного бруса прикрепляют путеочиститель. Буферный брус сварен из листовой стали и усилен накладками. Балки для передачи силы тяги и торможения сварены из стальных листов толщиной 10—12 мм. К средней части балки приварен кронштейн для крепления тяг от тележки. Боковины рамы кузова сварены из полос (900x12 мм), нижнего швеллера высотой 300 мм с осью, расположенной приблизительно по оси автосцепки, и верхнего профиля высотой 170 мм. При этом боковина рамы кузова закрывает верхнюю часть тележки.

Несущие элементы кузова изготовлены из низколегированной стали 09 Г2С. Кроме основных элементов, жесткость рамы обеспечивают продольные, поперечные элементы высотой до 170 мм и настил рамы толщиной 6 мм. Над настилом рамы монтируются воздуховоды, прокладывается монтажный короб для проводов и трубопроводов, постаменты для модулей системы вентиляции ТЭД и пуско-тормозных резисторов, тормозного и вспомогательного компрессоров и другого оборудования, связанные в монтажную раму. Энергопоглощающее устройство представляет собой конструкцию, изготовленную из силового каркаса и стальных гнутых пластин. Поглощение энергии удара происходит в результате деформации пластин. Путеочиститель С целью исключения попадания под колеса электровоза крупногабаритных предметов на электровозе установлен путеочиститель. Конструкция путеочистителя рассчитана на продольное усилие 117-137 кН по его нижней кромке. Положение кромки путеочистителя регулируется по высоте 165 мм по мере изнашивания бандажей колесных пар при помощи козырька, в котором имеются регулировочные отверстия.

Автосцепное устройство Автосцепное устройство располагается в концевых частях рамы кузова и состоит из следующих частей: автосцепки 6, поглощающего аппарата 3,тягового хомута 2, упоров 1,4, центрирующего прибора 8, расцепного привода 5. Автосцепка 6 служит для сцепления подвижного состава, а так же для передачи тяговых и ударных нагрузок. Поглощающий аппарат 3 смягчает удары и рывки, предохраняет подвижной состав, грузы и пассажиров от вредных динамических воздействий. Тяговый хомут 2 с помощью клина 7 передает поглощающему аппарату тяговое усилие от автосцепки. Упоры 1 передают нагрузку на раму электровоза. Центрирующее прибор 8 возвращает автосцепку после бокового отклонения в центральное осевое положение. Расцепной рычаг служит для расцепа подвижного состава.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-08; просмотров: 2525; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.151.198 (0.008 с.) |