Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.

Сущность кавитации заключается в образовании разрывов (каверн) в тех местах потока, где давление снижается до величины, соответствующей давлению насыщенного пара при данной температуре жидкости. В таких местах жидкость быстро вскипает, причем пузырьки пара переносятся потоком в область более высоких давлений, где происходит их конденсация. Процесс конденсации совершается мгновенно, и окружающая жидкость устремляется в образовавшиеся пустоты, что сопровождается сильными гидравлическими ударами и шумом. Если пузырек пара в момент его полной конденсации находится на поверхности, ограничивающей поток, то удар приходится.на эту поверхность. Согласно современным исследованиям, истинные давления при кавитации могут достигать 10 000 кгс/см2, а число ударов исчисляется сотнями в секунду Кавитация в насосе приводит к образованию кавитационной эрозии, разрушающей насос. Главным фактором, вызывающим разрушение, является поверхностная усталость материала от цикла одностороннего сжатия. При кавитации образуется поверхностный наклеп, а затем происходит разрушение наклепанного слоя и прогрессирующее разрушение основного материала. Понижение абсолютного давления может вызвать выделение паров из жидкости либо в одном месте (местная кавитация), либо во всей зоне (общая кавитация). Местное понижение давления возникает с возрастанием скорости в потоке при обтекании профиля колеса, при резких поворотах, обтекании выступов и т. п. Общее падение давления может произойти вследствие увеличения высоты всасывания, возрастания температуры перекачиваемой жидкости, падения атмосферного давления. Кавитацию обнаруживают прежде всего по шуму, а также по падению характеристик и разрушению материала. Кавитационному разрушению подвержены все материалы. Быстрее всего разрушается чугун, дольше всего противостоит разрушению аустенитная сталь, алюминиевая бронза, нержавеющая сталь. Основным средством предупреждения кавитации, обеспечивающим нормальную работу центробежного насоса на всасывающей стороне, является поддержание такого давления во всасывающем тракте, при котором кавитация не появляется.

Робота насоса в судновій системі. Основні показники роботи насоса: подача, напір, потужність, ККД, вакууметрична висота всмоктування.

Рабочие параметры. Работа насоса характеризуется его подачей, напором, высотой всасывания, мощностью и к. и. д. Подачей (расходом) насоса называете; количество жидкости {объемное, массовое), перекачиваемое насосом за единицу времени. Объемная Q и массовая G подачи связаны зависимостью: G=Qγ. Напором насоса Н называют приращение энергии 1 кг жидкости при входе в насос и выходе из насоса. Если энергию 1 кг жидкости у всасывающего и нагнетательного патрубков обозначить соответственно ЕВ и ЕН, то напор насоса Н = EН + EВ Мощность — энергия, передаваемая потоку жидкости в насосе за единицу времени. Гидравлическая (полезная) мощность, кВт, передаваемая насосом жидкости, N = GH/102, кВт где G — массовая подача насоса, кг/с; H — напер насоса, м; 102 кгм/сек = 1 кВт – переводной коэффициент. Мощность, потребляемая насосом, кВт, Nн = N / ŋ, (14) где ŋи — общий к. п. д. насоса, учитывающий гидравлические потери ŋг, (на преодоление гидравлических сопротивлений в насосе), объемные ŋо (на утечку части жидкости из рабочей камеры) и механические ŋм (на трение в подшипниках, сальниках). Тогда ŋ = ŋо٠ŋг٠ŋы. Гідропривід пристрою для екстреного віддавання Якоря.

Для виконання такої операції якірний пристрій повинен бути попередньо підготовленим.

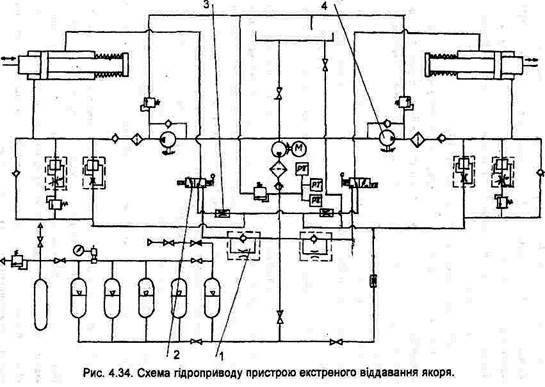

Схема гідроприводу представлена на рисунку. До складу гідроприводу входять: бак; електропривідний аксіально-поршневий насос; пневмогідроакумулятори; гідроциліндри стрічкових гальм шпилів; апаратура керування, захисту, сигналізації і контрольно-вимірювальні прилади. Електропривідний насос при вимиканні відсікається від нагнітального трубопроводу зворотним клапаном. Захист насоса здійснюється запобіжним клапаном. Вмикання і вимикання насоса на підкачку здійснюється за допомогою двох реле тиску. Третє реле є вказівником про наявність тиску в системі.

Подача масла на розгальмування здійснюється через дросель 1 і розподільник 2 з дистанційним електричним керуванням і вручну. Дросель стабілізує потік і тиск при розгальмуванні за допомогою гідроциліндра, що навантажений пружиною. Для гальмування розподільник 2 переводиться на другу позицію і злив масла виконується через дросель 3 з одночасним заповненням лівої підгальмовуючої порожнини гідроциліндра.

Конденсационные установки Главные судовые паровые турбины и турбины для привода электрических генераторов работают с конденсацией отработавшего пара. Отработавший пар в конденсаторе приобретает температуру, близкую к температуре забортной воды, и, следовательно, соответствующее низкое давление (вакуум). Для измерения вакуума применяют металлические, а иногда и ртутные вакуумметры, указывающие в миллиметрах ртутного столба разность между атмосферным давлением и абсолютным давлением в конденсаторе. Эту величину обычно называют разрежением.

Схема конденсатора Вакуумный конденсатор позволяет получить большую степень' расширения пара и значительно повысить экономичность паровой тур- бины. Абсолютное давление пара в конденсаторах судовых паровых турбин обычно составляет 0,05—0,06 бар. В настоящее время на судах применяются только поверхностные конденсаторы. В них теплота парообразования отработавшего пара передается охлаждающей воде через поверхность трубок из мельхиора или алюминиевой латуни, внутри которых движется охлаждающая вода. Трубки из цветного металла менее подвержены разъеданию морской водой. Стальной сварной корпус 3 имеет патрубок 2 для входа отработавшего пара. Конденсат откачивается через патрубок 7 в нижней части конденсатора. Охлаждающая забортная вода поступает по трубе 9 в левую камеру 8 конденсатора, имеющую перегородку. Правая камера 6 перегородок не имеет. Охлаждающая вода совершает в трубках 5 два хода и через патрубок 1 удаляется снова за борт. Трубки 5 закреплены в трубных решетках 4, сделанных, как и трубки, из цветного металла. Через патрубок 10 отсасывается воздух. Для работы конденсатора необходимы циркуляционный (для прокачки воды), конденсатный и воздушный насосы. В конденсаторе возможно переохлаждение конденсата, т. е. понижение его температуры ниже температуры насыщения, соответствующей давлению в конденсаторе. Это происходит вследствие того, что при наличии воздуха температура конденсата соответствует не полному давлению в конденсаторе, а парциальному давлению пара. Кроме того, капли конденсата попадают на расположенные ниже охлаждающие трубки, где продолжают охлаждаться. В настоящее время к конструкциям конденсаторов предъявляется ряд требований, направленных на повышение экономичности установки. Главнейшие из них ^следующие: путь пара в конденсаторе должен быть возможно короче, чтобы сопротивление его движению было минимальным; в верхней части конденсатора промежутки между трубками должны быть больше, чем в нижней, где часть пара уже сконденсировалась; переохлаждение конденсата должно быть минимальным (не более 2°); при переохлаждении конденсата на 7° С получается перерасход топлива на 1 % из-за дополнительной затраты теплоты на образование пара из более холодной воды; воздух должен отсасываться возможно более холодным (при наименьшем объеме) для снижения мощности воздушного насоса и уменьшения уноса пара; конденсат должен содержать возможно меньше воздуха.

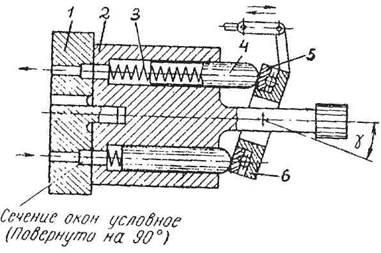

АКСИАЛЬНО-ПОРШНЕВЫЕ МАШИНЫ Одним из наиболее распространенных типов роторных объемных машин являются аксиально-поршневые машины. Аксиально-поршневые машины находят применение в гидроприводах, применяемых в промышленности и на всех видах транспорта. Эти машины выпускаются многочисленными фирмами Европы, Америки, Японии. Известно, что на промышленной выставке в Ганновере в 1961 году аксиально-поршневые машины представили 5000 фирм, показав этим их перспективность в гидроприводе различного назначения. Аксиально-поршневые машины имеют самую высокую энергоемкость на единицу массы, высокую частоту вращения. Гидромоторы малой мощности легче соответствующих электромоторов примерно в 80 раз, при больших мощностях эта разница составляет примерно 12. Аксиально-поршневые насосы при регулировании подачи обладают быстродействием. Частоту вращения при необходимости доводят до 30000 об/мин. Номинальные давления равны 21 -:-35 МПа. Некоторые насосы выпускаются с объемным к. п. д. не менее 99 % при давлении 35 МПа, а общий к. п. д. у них доведен до значения 95 %. Уникальные насосы имеют мощность более 3000 кВт при подаче 8700 л/мин Основные виды конструкций аксиально-поршневых машин. За время развития насосостроения разработано много конструкций аксиально-поршневых машин. Значительное количество разных решений принято и в области конструкций аксиально-поршневых насосов, но принцип действия для всех аксиально-поршневых насосов один. Узел качания любого из них работает по принципу кривошипно-шатунного механизма. В аксиально-поршневом насосе объединено несколько возвратно-поступательных насосов одностороннего действия. Эти насосы размещены по кругу параллельно друг другу и объединены в блок качания, основой которого является блок цилиндров. В блоке цилиндров находятся поршни. С помощью шатунов они соединяются с диском вала насоса. При наклонении блока цилиндров относительно вала поршни в блоке начинают перемещаться, создавая подачу. Направление подачи и ее величина зависят от направления и величины наклона блока цилиндров относительно вала насоса. Диск вала насоса для каждого отдельного насоса, входящего в блок качания, является кривошипом, а поршень с шатуном и диском вала - пространственной моделью кривошипно-шатунного механизма.

Описанное схематически представлено на рис. 1.1 На схеме обозначены следующие элементы узла качания насоса: 1 - опорно-распределительный диск, 2 - блок цилиндров, 3 -поршень. 4 - шатун; 5 - универсальный шарнир-кардан, 6 - вал с диском, 7 - пружина. Описанный узел качания размещается внутри корпуса насоса Аксиально-поршневые насосы как правило, выпускаются с 7 либо 9 цилиндрами Насос, выполненный по такой схеме, называют аксиально-поршневым насосом с несиловым карданом, поскольку основной момент для вращения блока передается через шатуны, а меньший - для преодоления потерь - через кардан Поршень каждого цилиндра за один оборот блока осуществляет одну подачу При движении поршня в цилиндре вправо осуществляется всасывание, при движении влево - нагнетание. При постоянном угле наклона блока подача насоса не меняется, при переменном значении подача изменяется по величине и по направлению. Насосы, у которых вал с диском 6 приводится во вращение не вёалом, а карданом, называются аксиально-поршневыми насосами с силовым карданом Второй тип аксиально-поршневых насосов - бескарданные насосы Схема такого насоса представлена на рис. 1 2.

Блок качания этого насоса состоит из опорно-распределительного диска 1. поршней 2 блока цилиндров 3, шатунов 4, оси блока цилиндров 5, вала с ведущим диском 6 и корпуса насоса 7. У насосов этого типа меньше диаметр блока цилиндров по сравнению с диаметром блока цилиндров насосов первого типа. Меньше и вибрация таких насосов Третьим типом аксиально-поршневых насосов являются бесшатунные насосы. Насос этого типа состоит из следующих деталей: 1 - опорно-распределительного диска, 2 - блока цилиндров, 3 - пружин, 4 - плунжеров, 5 - подшипника и 6 - наклонной шайбы.

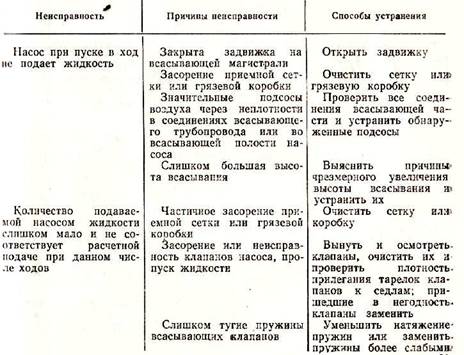

Рис. 1.3. Схема бесшатунного аксиально-поршневого насоса. Аксиально-поршневые насосы ― механизмы обратимые, поэтому, любой из них может быть мотором. ОБСЛУЖИВАНИЕ НАСОСОВ При обслуживании поршневых насосов следует руководствоваться указаниями инструкций заводов-строителей. Перед пуском в ход насос следует тщательно осмотреть и убедиться в том, что его пуску ничего не препятствует, смазка имеется в достаточном количестве. Затем открыть задвижки на всасывающем и напорном трубопроводах (пуск поршневого насоса при закрытой задвижке на напорном трубопроводе запрещается). Так как поршневые насосы обладают сухим всасыванием, то заливки всасывающего трубопровода перед пуском не требуется. При пуске поршневого насоса следует убедиться в том, что масляный насос работает и масло поступает в редуктор и в другие места смазки. Не реже одного раза в месяц проверяют подрыв предохранительного клапана. Повышать давление подрыва выше указанного в инструкции или выше давления, превышающего рабочее больше чем на 10%, запрещается. В случае неподрыва клапан следует отремонтировать. Балластный поршневой насос пускают в ход по распоряжению старшего штурмана. Вахтенный механик обязан: лично проверить правильность открытия задвижек (клапанов), подготовку насоса к пуску в ход и пуск его; записать в машинный журнал, из каких танков пли цистерн, когда (часы и минуты), какое количество балласта выкачано. Во время работы насоса наблюдают за показаниями контрольно-измерительных приборов и за действием масляной системы. Следят за работой сальников и за плотностью соединений насоса. В воздушном колпаке поддерживают требуемый запас воздуха (примерно 2/3 его объема). При появлении резких стуков насос следует немедленно остановить для выяснения и устранения причины неисправности. Для остановки насоса нужно выключить электродвигатель, затем закрыть задвижки на напорном и всасывающем трубопроводах и краны к манометру и вакуумметру. Периоды кратковременного бездействия насоса следует использовать для проверки крепежа и сочленений. Проверяют затяжку болтов и шпилек, а также состояние сальников и, если необходимо, их перенабивают. Если насос имеет централизованную смазку, проверяют качество масла в масляном бачке и в случае надобности спускают из него отстой воды. Если же масло отработало свой срок, его следует заменить. Неработающие поршневые насосы необходимо ежедневно проворачивать вручную, еженедельно пускать в ход и периодически осматривать. НЕИСПРАВНОСТИ НАСОСОВ И СПОСОБЫ ИХ УСТРАНЕНИЯ Наиболее часто встречающиеся неполадки в работе поршневых, насосов, причины неполадок и способы их устранения приведены в табл. 6.

Таблица 6.

Типовые неисправности ГРМ У работающих гидравлических рулевых машин встречаются следующие характерные неисправности. 1. Выход из строя одного главного насосного агрегата. В случае неисправности или аварии с НРП или его электроприводом, или с трубами, соединяющими насос с главной клапанной коробкой, с приводными шестеренчатыми насосами или с гидроусилителем насоса, необходимо выполнить следующее: немедленно остановить электродвигатель насоса, закрыть на главной клапанной коробке разобщительные клапаны насоса, произвести пуск электродвигателя резервного насоса регулируемой подачи, открыв клапаны этого насоса к главной клапанной коробке (если они были закрыты). Все переключения и переходы на дублирующие и аварийные агрегаты должны производиться в строгом соответствии с таблицами переключений клапанов системы и инструкцией завода-изготовителя. При ремонте насосов регулируемой подачи необходимо обращать особое внимание на точность выполнения ремонтных работ и особенно на взаимную пригонку тех узлов, от точности сборки которых зависят утечки рабочей жидкости из насоса. Особенно тщательно должны быть выполнены пригонка (притирка) плунжеров в цилиндрах ротора насоса и посадка ротора на втулку оси. Диаметральные зазоры в соединении таких пар для насосов должны быть не более 0,02 мм. 2. Выход из строя электрического управления насосами. В этом случае необходимо отключить электрическое управление и перейти на ручной привод насоса регулируемой подачи. 3. Выход из действия прибора управления ПУ1-2. В этом случае руководствоваться инструкцией по обслуживанию электрооборудования. 4. Выход из строя обоих приборов управления ПУ1-2. В этом случае необходимо перейти на ручное управление от штурвала ручного управления. 5. Выход из строя цилиндра привода к баллеру. В случае повреждения одного из цилиндров привода к баллеру или трубы, сообщающей этот цилиндр с главной клапанной коробкой, необходимо произвести отключение не только поврежденного цилиндра, но также и второго цилиндра, смежного с ним или противолежащего, для чего закрывают на главных клапанных коробках разобщительные клапаны поврежденного цилиндра и смежного с ним цилиндра и открывают на главных клапанных коробках перепускные клапаны этих цилиндров. Переключение клапанов главных клапанных коробок во всех случаях производят, руководствуясь таблицей завода-изготовителя электрогидравлической рулевой машины. 6. Приводной шестеренчатый насос системы управления не подает масло в гидроусилитель. При работе с холодным маслом (при запуске насоса после длительного перерыва) может случиться, что шестеренчатый насос для питания гидроусилителя не сможет всасывать масло из расходной цистерны вследствие резкого увеличения вязкости масла. Для устранения этой неполадки необходимо переключить приводной шестеренчатый насос посредством клапана с расходной цистерны на резервную для заполнения маслом его всасывающего трубопровода и после того, как манометр покажет давление «10 кгс/см2, вновь соединить этот насос с расходной цистерной. При нагреве масла выше 30°С следует включить маслоохладители. 7. Выход из строя фильтра. При работе рулевой машины фильтры могут засориться. Для очистки фильтра необходимо остановить работающий насос регулируемой подачи и перейти на резервный. Вывернув спускную пробку (предварительно закрыв доступ масла к фильтру) и слив масло из корпуса фильтра, разбирают фильтр и промывают его сетки. После очистки фильтр собирают, обращая внимание на правильное расположение сеток и дисков, и приводят в рабочее состояние, для чего ввертывают спускную пробку и сообщают фильтр с магистралью. 8. Передвижение прессов рулевой машины с неравномерной скоростью (толчками) и шумами в гидравлической части. Причиной этой неисправности является попадание воздуха в систему, который удаляют через воздушные краники при прокачивании рабочей жидкости. 9.

10. Рулевая машина не перекладывает руль вследствие неисправности насоса, механической части управления насосами в посту управления, а также отсутствия рабочей жидкости в системе машины. 11. Рулевая машина перекладывает руль только на один борт, не возвращая его в среднее положение. Причиной этого может явиться неисправность клапанов на ветви кольцевого трубопровода гидравлической машины. При эксплуатации рулевого устройства необходимо также следить (по отметке на втулке, связанной с корпусом судна, и самом секторе) за скручиванием баллера. При наличии угла скручивания более 4° наблюдение за ним должно быть усилено. Если угол скручивания меньше 7°, то с разрешения Регистра руль может быть допущен к дальнейшей эксплуатации. Если же угол скручивания составляет 7—15°, сектор (румпель) следует с разрешения инспектора Регистра пересадить на новую шпонку или фигурную смещенную. Выход судна в море без такой пересадки запрещается. При угле скручивания 15° и более баллер подлежит заводскому ремонту или замене. При неустраненных дефектах рулевой машины выход судна в море запрещается. РЕКОМЕНДАЦИИ ПО ЭКСПЛУАТАЦИИ И ХАРАКТЕРИСТИКИ НАСОСОВ Для оценки работы поршневых насосов на режимах, отличающихся от номинального, используют различные характеристики, получаемые при испытании насосов. У поршневого насоса подача теоретически не зависит от создаваемого им напора. В действительности с увеличением напора происходит незначительное уменьшение подачи, что объясняется возрастанием протечек жидкости в насосе. Нa рис. 8, а сплошной линией показана теоретическая, пунктирной линией— действительная характеристики Q-H поршневого насоса при постоянной частоте вращения п. Из рисунка видно, что поршневые насосы обладают жесткой характеристикой, что очень ценно при использовании их для перекачивания жидкостей

Из характеристик, приведенных на рис. 8,6, видно, что поршневой насос, почти не снижая подачи, способен практически одинаково экономично работать при изменении величины напора в широком диапазоне. Большое практическое значение имеют характеристики, выражающие зависимость подачи Q насоса от вакуумметрической высоты всасывания Нвак. Характеристику Q—Нвак получают во время испытаний насоса при постоянной частоте вращения и постоянном давлении нагнетания. Она позволяет не только судить об изменении подачи Q с ростом вакуума в рабочей камере насоса, но также установить максимально возможную высоту всасывания при данной частоте вращения. В качестве примера на рис. 9 представлены характеристики Q—Hвак, построенные по результатам испытаний насоса ЭНП-4 на холодной воде. Характеристики снимали при постоянном давлении нагнетания 3 кгс/см2 и частоте вращения п коленчатого вала, равной 40, 70, 105 и 120 об/мин. Характеристики показывают, что до наступления кавитации подача насоса при данном п остается постоянной, причем с повышением частоты вращения срыв подачи наступает раньше. Работа в срывной части характеристики (особенно при повышенной частоте вращения) сопровождается сильной вибрацией и шумом. При образовании кавитации в поршневом насосе различают две стадии. Первая стадия соответствует отрыву потока воды от поршня при ходе всасывания (вследствие, достижения в цилиндре давления упругих паров жидкости), но во второй половине хода всасывания поток воды догоняет поршень с гидравлическим ударом. Подача насоса при этом еще не уменьшается. Во второй стадии поток воды уже не успевает догнать поршень при ходе всасывания, их встреча происходит при ходе нагнетания и сопровождается сильным гидравлическим ударом, ударной посадкой всасывающих клапанов на седла и уменьшением подачи. Кавитация приводит к постепенному разрушению элементов гидравлической части насоса, поэтому его эксплуатация в условиях кавитации недопустима. Насосы роторные объемного принципа действия имеют характеристики сходные с характеристиками поршневых насосов, а следовательно и сходные принципы регулирования производительности насосов. Наилучшим способом следует считать регулирование частотой вращения, если такая возможность имеется (ДВС, турбина, электродвигатель постоянного тока, 2-х и 3-х -скоростные электродвигатели переменного тока). Регулирование при помощи клапанов технически более простое, но экономически менее выгодно. Из трех клапанов: всасывающий, нагнетательный и перепускной (байпасный) первые два неприемлемы, так как первый сильно понижает давление всасывания, а второй резко повышает давление нагнетания. Перепускной клапан позволяет регулировать производительность насоса в широких пределах и остается единственным реально применяемым способом. Відцентрові насоси. Кавітація насосів. Зовнішні ознаки і способи її попередження.

Сущность кавитации заключается в образовании разрывов (каверн) в тех местах потока, где давление снижается до величины, соответствующей давлению насыщенного пара при данной температуре жидкости. В таких местах жидкость быстро вскипает, причем пузырьки пара переносятся потоком в область более высоких давлений, где происходит их конденсация. Процесс конденсации совершается мгновенно, и окружающая жидкость устремляется в образовавшиеся пустоты, что сопровождается сильными гидравлическими ударами и шумом. Если пузырек пара в момент его полной конденсации находится на поверхности, ограничивающей поток, то удар приходится.на эту поверхность. Согласно современным исследованиям, истинные давления при кавитации могут достигать 10 000 кгс/см2, а число ударов исчисляется сотнями в секунду Кавитация в насосе приводит к образованию кавитационной эрозии, разрушающей насос. Главным фактором, вызывающим разрушение, является поверхностная усталость материала от цикла одностороннего сжатия. При кавитации образуется поверхностный наклеп, а затем происходит разрушение наклепанного слоя и прогрессирующее разрушение основного материала. Понижение абсолютного давления может вызвать выделение паров из жидкости либо в одном месте (местная кавитация), либо во всей зоне (общая кавитация). Местное понижение давления возникает с возрастанием скорости в потоке при обтекании профиля колеса, при резких поворотах, обтекании выступов и т. п. Общее падение давления может произойти вследствие увеличения высоты всасывания, возрастания температуры перекачиваемой жидкости, падения атмосферного давления. Кавитацию обнаруживают прежде всего по шуму, а также по падению характеристик и разрушению материала. Кавитационному разрушению подвержены все материалы. Быстрее всего разрушается чугун, дольше всего противостоит разрушению аустенитная сталь, алюминиевая бронза, нержавеющая сталь. Основным средством предупреждения кавитации, обеспечивающим нормальную работу центробежного насоса на всасывающей стороне, является поддержание такого давления во всасывающем тракте, при котором кавитация не появляется.

|

|||||||||||||||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 462; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.73.167 (0.016 с.) |

Необхідність забезпечення безпеки мореплавання й універсальні можливості гідроприводу привели до застосування такого приводу в пристрої для екстреного віддавання якоря. Цей пристрій дозволяє керувати віддаванням якоря зі стернової рубки.

Необхідність забезпечення безпеки мореплавання й універсальні можливості гідроприводу привели до застосування такого приводу в пристрої для екстреного віддавання якоря. Цей пристрій дозволяє керувати віддаванням якоря зі стернової рубки.

У цьому пристрої гідропривід застосовано для керування стрічковими гальмами якірних машин. Він виконується з відкритою системою живлення і постійним тиском в напірній лінії. Для підтримання тиску в межах 9-11 МПа використовуються пневмогідроакумулятори. Їх зарядження виконується від повітряного балона при тиску 8 МПа. Робоча рідина в гідроприводі - гідравлічне масло МГЕ-ІОА.

У цьому пристрої гідропривід застосовано для керування стрічковими гальмами якірних машин. Він виконується з відкритою системою живлення і постійним тиском в напірній лінії. Для підтримання тиску в межах 9-11 МПа використовуються пневмогідроакумулятори. Їх зарядження виконується від повітряного балона при тиску 8 МПа. Робоча рідина в гідроприводі - гідравлічне масло МГЕ-ІОА.

Тиск в системі підтримується за допомогою чотирьох основних і п'ятого акумулятора, що вмикається. Це поршневі гідроакумулятори. Їх заповнення повітрям здійснюється від балона зі стисненим повітрям. Можливо заповнення і стиснення повітрям від головної енергетичної установки. Рядом послідовних наповнень п'ятого акумулятора новими порціями стисненого повітря з наступним стисненням його і перепуском в інші акумулятори виконується зарядження гідропневмоакумуляторів повітрям за допомогою суднових засобів. Зарядження повинно виконуватися очищеним і сухим повітрям. Для захисту від перевантаження повітряної системи застосовується запобіжний клапан.

Тиск в системі підтримується за допомогою чотирьох основних і п'ятого акумулятора, що вмикається. Це поршневі гідроакумулятори. Їх заповнення повітрям здійснюється від балона зі стисненим повітрям. Можливо заповнення і стиснення повітрям від головної енергетичної установки. Рядом послідовних наповнень п'ятого акумулятора новими порціями стисненого повітря з наступним стисненням його і перепуском в інші акумулятори виконується зарядження гідропневмоакумуляторів повітрям за допомогою суднових засобів. Зарядження повинно виконуватися очищеним і сухим повітрям. Для захисту від перевантаження повітряної системи застосовується запобіжний клапан.

При екстреному віддаванні якоря швидкість стравлювання якірного ланцюга обмежується 100 метрами за хвилину. Для підтримання такої швидкості необхідно гальмування ланцюга. Гальмування в цьому гідроприводі здійснюється системою підгальмовування. Вона складається з двох частин. До складу кожної частини входять шестеренний насос 4, що здійснює подачу масла з бака до підгальмовуючої порожнини гідроциліндра, з приводом від мультиплікатора; відцентровий регулятор швидкості ланцюга і вказівник довжини витравленого ланцюга, що наважені на той самий мультиплікатор. Мультиплікатор приводиться в дію від шпиля. Подача насоса 4 визначається швидкістю витравлювання якірного ланцюга. Вся подача насоса пропускається через фільтр і зворотний клапан. Для підтримки при підгальмовуванні певного тиску використовується регулювальна апаратура, що складається з обмежувача витрати і регулятора витрати з запобіжним клапаном, які вмикаються паралельно. Основна частина зливу робочої рідини іде через обмежувач витрати. Зі зростанням витрати через нього зростає гідравлічний опір і зростає тиск в підгальмовуючій порожнині гідроциліндра, що визначає натяг гальмової стрічки. При кожному протитиску встановлюється певний режим підгальмовування і, таким чином певна швидкість стравлювання якірного ланцюга, певна подача насоса, певна витрата (що дорівнює подачі) через перепускні пристрої. Режим підгальмовування задається регулятором витрати. Насос 4 від перевантаження захищений запобіжним клапаном. В період підйому якоря насос 4 реверсує потік і направляє його "на себе" через зворотний клапан, установлений біля регулятора витрати, забезпечує поступ масла в підгальмовуючу порожнину при відсутності подачі шестеренного насоса 4. Максимальна швидкість спуску якірного ланцюга задається відцентровим регулятором швидкості, наваженим на мультиплікатор. При максимальній швидкості він кінцевим вимикачем перемикає розподільник 2 на злив з розгальмовуючої порожнини. Після Перемикання порожнина поступово спорожнюється через дросель. Починається гальмування і зменшення швидкості витравлювання ланцюга. Після зменшення швидкості відцентровий регулятор перемикає кінцевим вимикачем розподільник 4 на розгальмовування.

При екстреному віддаванні якоря швидкість стравлювання якірного ланцюга обмежується 100 метрами за хвилину. Для підтримання такої швидкості необхідно гальмування ланцюга. Гальмування в цьому гідроприводі здійснюється системою підгальмовування. Вона складається з двох частин. До складу кожної частини входять шестеренний насос 4, що здійснює подачу масла з бака до підгальмовуючої порожнини гідроциліндра, з приводом від мультиплікатора; відцентровий регулятор швидкості ланцюга і вказівник довжини витравленого ланцюга, що наважені на той самий мультиплікатор. Мультиплікатор приводиться в дію від шпиля. Подача насоса 4 визначається швидкістю витравлювання якірного ланцюга. Вся подача насоса пропускається через фільтр і зворотний клапан. Для підтримки при підгальмовуванні певного тиску використовується регулювальна апаратура, що складається з обмежувача витрати і регулятора витрати з запобіжним клапаном, які вмикаються паралельно. Основна частина зливу робочої рідини іде через обмежувач витрати. Зі зростанням витрати через нього зростає гідравлічний опір і зростає тиск в підгальмовуючій порожнині гідроциліндра, що визначає натяг гальмової стрічки. При кожному протитиску встановлюється певний режим підгальмовування і, таким чином певна швидкість стравлювання якірного ланцюга, певна подача насоса, певна витрата (що дорівнює подачі) через перепускні пристрої. Режим підгальмовування задається регулятором витрати. Насос 4 від перевантаження захищений запобіжним клапаном. В період підйому якоря насос 4 реверсує потік і направляє його "на себе" через зворотний клапан, установлений біля регулятора витрати, забезпечує поступ масла в підгальмовуючу порожнину при відсутності подачі шестеренного насоса 4. Максимальна швидкість спуску якірного ланцюга задається відцентровим регулятором швидкості, наваженим на мультиплікатор. При максимальній швидкості він кінцевим вимикачем перемикає розподільник 2 на злив з розгальмовуючої порожнини. Після Перемикання порожнина поступово спорожнюється через дросель. Починається гальмування і зменшення швидкості витравлювання ланцюга. Після зменшення швидкості відцентровий регулятор перемикає кінцевим вимикачем розподільник 4 на розгальмовування.

Рис. 1 2 Схема бескарданного аксиально-поршневого насоса.

Рис. 1 2 Схема бескарданного аксиально-поршневого насоса.

Рулевая машина перекладывает руль на борт на угол меньше предельного вследствие нарушения регулировки сервомотора.

Рулевая машина перекладывает руль на борт на угол меньше предельного вследствие нарушения регулировки сервомотора. На рис. 8,6 представлены кривые зависимости подачи Q, потребляемой мощности N и к.п.д. η насоса от напора H при постоянной частоте вращения. Характеристика η-H показывает, что к.п.д. насоса близок к постоянному в широком диапазоне изменения напора Н. Он заметно снижается лишь при чрезмерно высоких или низких значениях Н, в первом случае вследствие _роста утечек, во втором — вследствие уменьшения полезной мощности. При этом (т. е. с приближением к режиму холостого хода) любой механизм работает менее экономично. Мощность N с увеличением Н равномерно возрастает.

На рис. 8,6 представлены кривые зависимости подачи Q, потребляемой мощности N и к.п.д. η насоса от напора H при постоянной частоте вращения. Характеристика η-H показывает, что к.п.д. насоса близок к постоянному в широком диапазоне изменения напора Н. Он заметно снижается лишь при чрезмерно высоких или низких значениях Н, в первом случае вследствие _роста утечек, во втором — вследствие уменьшения полезной мощности. При этом (т. е. с приближением к режиму холостого хода) любой механизм работает менее экономично. Мощность N с увеличением Н равномерно возрастает.