Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструкція допоміжного обладнання холодильних установок: конденсатора, випарника, масловіддільника, технічне використання.Содержание книги

Поиск на нашем сайте

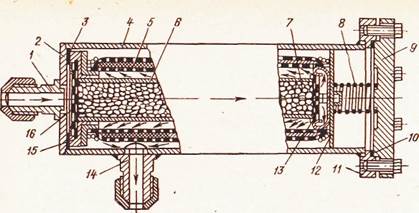

АППАРАТЫ И ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА Аппараты. Конденсатор служит для охлаждения перегретого пара и конденсации хладагента за счет передачи теплоты забортной воде или воздуху. Соответственно различают конденсаторы с водяным и воздушным охлаждением. Конденсаторы холодильных машин, обслуживающих провизионные кладовые, системы кондиционирования воздуха и более крупные объекты, охлаждаются забортной водой. На рис. 103 показан кожухотрубный хладоновый конденсатор МКТР2-3. Корпус конденсатора представляет собой стальную обечайку 4, к которой приварены латунные трубные решетки 2 и 8, штуцер 6 для подвода пара хладона, стакан 14, лапы 5 и 7 для установки электродвигателя и компрессора и опорные лапы 12 для установки конденсатора на фундамент. Охлаждающие трубки 11 выполнены из мельхиора (70% меди и 30% никеля) и имеют с наружной стороны накатные ребра для увеличения поверхности охлаждения. Концы трубок развальцованы в трубных решетках. В каждом отверстии, в которое входит трубка, расточено по две канавки, что обеспечивает в процессе развальцовки более плотное соединение трубок с решеткой и исключает их перемещение в трубной решетке при нагреве. Наружная теплопередающая поверхность 3,2 м2. Трубные решетки конденсатора закрыты бронзовыми крышками 1 и 9, которые имеют перегородки, обеспечивающие шестиходовое движение воды по трубкам конденсатора. Крышки устанавливают на резиновых прокладках. Перегретый пар хладона нагнетается компрессором в межтрубное пространство конденсатора, где пар охлаждается и конденсируется. Жидкий хладон собирается в нижней части, откуда через угловой вентиль 15 поступает в жидкостную линию. Применение дорогостоящих цветных металлов для изготовления конденсаторов вызывается необходимостью не только обеспечить высокий коэффициент теплопроводности, но и воспрепятствовать эрозионному и коррозионному разрушению его проточной части забортной водой при скорости воды порядка 2,5 м/с.

Рис. 103. Хладоновый конденсатор Кроме того, для защиты от разрушения трубок, трубных досок и крышек на крышке конденсатора устанавливают протекторы 10. Появление течи в конденсаторе приводит к потере хладагента и попаданию забортной воды в систему хладагента, а это оценивается как тяжелая авария. На корпусе конденсатора установлен клапан 3 для спуска воздуха. В качестве предохранительного устройства имеется пробка 13, которая имеет сквозное отверстие 16, залитое легкоплавким сплавом 17, который при 65° С плавится и выпускает агент в атмосферу через аварийную трубу. Этим конденсатор предохраняется от взрыва при аварийном повышении давления, что возможно при пожаре, срыве охлаждения конденсатора и т. п. Нижняя половина корпуса конденсатора не имеет охлаждающих трубок и вместе со стаканом 14 выполняет роль ресивера — сборника жидкого хладона емкостью 29 л. Высота столба жидкости в корпусе конденсатора (включая сборник) должна быть не менее 50—75 мм, а в крупных конденсаторах — не менее 100 мм. При малой высоте столба жидкости над отверстием трубопровода в слое жидкости образуется воронка, способствующая попаданию несконденсировавшегося пара в жидкостный трубопровод. В установках средней и большой холодопроизводительности за конденсатором может устанавливаться линейный ресивер — вертикально или горизонтально расположенный стальной цилиндрический сосуд. Ресивер является сборником холодильного агента, в него стекает сконденсировавшийся агент, освобождая теплообменную поверхность конденсатора. Для беспрепятственного стока агента в ресивер его устанавливают ниже конденсатора, а паровые полости обоих аппаратов для уравнивания давления в них соединяют уравнительной трубкой. Конденсаторы и ресиверы установок средней и большой холодопроизводительности снабжены предохранительными клапанами (вместо легкоплавких пробок), открытие которых должно начинаться при давлении 0,21 МПа для R22 и при 0,14 МПа для R12. Выпускаемый предохранительным клапаном агент отводится в атмосферу в безопасном для людей месте над палубой. Для контроля за герметичностью предохранительного клапана на отводящей трубе устанавливают жидкостный затвор со смотровым стеклом, заполненный водой. Конденсатор с воздушным охлаждением представляет собой ребристотрубную батарею, интенсивно обдуваемую вентилятором, приводимым в действие электродвигателем компрессора. Применяют такие конденсаторы только в мелких холодильных установках, обслуживающих провизионные шкафы, сатураторные установки, грузовые отсеки рефрижераторных контейнеров и т. п. Регенеративный теплообменник представляет собой стальной цилиндрический корпус, имеющий штуцеры для подвода и отвода жидкого хладона и пара. Жидкий хладон из конденсатора (ресивера) поступает в красномедный змеевик, укрепленный сваркой внутри корпуса теплообменника. В корпусе снаружи змеевика в противоположном направлении движется холодный пар, всасываемый из испарителя компрессором. Снаружи теплообменник изолируется.. В испарителе происходит кипение и частичный перегрев холодильного агента за счет теплоты охлаждаемой среды. В зависимости от системы охлаждения испарители можно разделить на две группы: непосредственного охлаждения и для охлаждения промежуточного хладоносителя (рассола или воды). Коэффициент теплопередачи испарителя зависит от его конструкции, свойств холодильного агента и охлаждаемой среды, а также скорости ее движения.

Рис. Ш4. Воздухоохладитель типа МВОФ Для охлаждения провизионных кладовых применяют испарители типа ИРСН (испаритель ребристый, сухой, настенный). Испаритель ИРСН-12,5 состоит из 12 красномедных горизонтальных труб диаметром 18 мм, последовательно соединённых коленами и образующих змеевик. Для увеличения поверхности охлаждения на теплообменные трубки крепят латунные ребра толщиной 0,4 мм с интервалами 12,5 мм. После сборки батарею облуживают в печи. Наружная поверхность охлаждения 12,5 м2. Жидкий хладон из регулирующего вентиля поступает в испаритель через верхний штуцер, пар отсасывается компрессором через нижний штуцер. В испарителях с верхней подачей жидкого хладона отсутствует ярко выраженный уровень жидкости. Поэтому их называют сухими. С целью увеличения удельной тепловой нагрузки испарителя, а также для обеспечения равномерной температуры по всему объему рефрижераторной кладовой применяют испарители с принудительный циркуляцией воздуха, создаваемой встроенными в них электровентиляторами. Такие испарители принято называть воздухоохладителями. Воздухоохладитель типа МВОФ (рис. 104), используют для провизионных кладовых с температурами от 2 до 12° С. Воздухоохладитель имеет медные трубки 3 с ребрами. Наружная поверхность охлаждения указывается в марке аппарата. Осевой вентилятор 5 с электродвигателем / встроен в корпус 2 воздухоохладителя. Для отвода влаги, выпавшей из воздуха при его охлаждении или оттаивании снеговой шубы, с поверхности охлаждения на поддоне воздухоохладителя предусмотрен патрубок 4. Воздухоохладители типа МВОФ-Э применяют для охлаждения кладовых с низкими температурами от — 18 до + 2° С, они отличаются от рассмотренного наличием электрогрелок для оттаивания снеговой шубы. Ввиду существенных преимуществ на большинстве новостроящихся судов для охлаждения всех провизионных кладовых применяют воздухоохладители. В холодильных установках, обслуживающих рефрижераторные трюмы посредством системы воздушного охлаждения, используют воздухоохладители непосредственного или рассольного охлаждения. В первом случае воздух отдает теплоту кипящему хладону, во втором— холодному рассолу. Для охлаждения рассола (воды) применяют горизонтальные кожухотрубные испарители. Конструктивно они соответствуют кожухотрубным конденсаторам. В этих аппаратах рассол циркулирует внутри трубок. Холодильный агент через регулируюсщий вентиль подается в испаритель снизу, заполняет 50% межтрубного пространства, где кипит, охлаждая рассол. Пар отсасывается сверху через сухопарник. Цилиндрический корпус испарителя снаружи изолирован. Маслоотделитель устанавливают между компрессором и конденсатором для отделения масла, уносимого паром из компрессора. Отделение капель масла осуществляется за счет изменения направления движения пара. Иногда для этой же цели предусматривают проход пара через моток медной проволоки, размещенной в маслоотделителе. Во всех конструкциях масло стекает в нижнюю часть маслоотделителя, а пар агента направляется в конденсатор. Когда уровень масла в маслоотделителе повышается, поплавок всплывает, через систему рычагов открывает игольчатый клапан, и масло под действием разности давлений возвращается в картер компрессора. Маслоотделитель устанавливают между компрессором и конденсатором для отделения масла, уносимого паром из компрессора. Отделение капель масла осуществляется за счет изменения направления движения пара. Иногда для этой же цели предусматривают проход пара через моток медной проволоки, размещенной в маслоотделителе. Во всех конструкциях масло стекает в нижнюю часть маслоотделителя, а пар агента направляется в конденсатор. Когда уровень масла в маслоотделителе повышается, поплавок всплывает, через систему рычагов открывает игольчатый клапан, и масло под действием разности давлений возвращается в картер компрессора. Фильтры -г- осушители служат для поглощения влаги, оказавшейся в системе хладона, а также для задержания различных механических включений (окалины, песка и т. п.). Устанавливают фильтр-осушитель между конденсатором, или регенеративным теплообменником, если он предусмотрен и ТРВ. На отечественных судах применяют фильтры-осушители типа ОФФ-10 (рис. Ю5).Хладон поступает через штуцер /, проходит через сетку 16, гильзу 6 с адсорбентом — веществом, поглощающим влагу, сетку 13, фильтр 5 из набора сеток и сукна и выходит через штуцер 14; 3 и 10 — уплотняющие прокладки. При постановке крышки 9 на фланец 11 пружина 8 посредством опорной пластины 12 прижимает кольцо 15 к донышку 2. На корпусе 4 стрелкой указано направление движения хладона.

Рис. 105. Фильтр-осушитель ОФФ-10. Кроме фильтра-осушителя, который находится на жидкостном трубопроводе, может быть установлен газовый фильтр на всасывающей трубе компрессора. Он предназначен для отделения от пара окалин и частичек унесенного в систему адсорбента и для этой цели снабжен медной сеткой и фетровым чулком. Независимо от наличия этого фильтра компрессор снабжается своим сетчатым фильтром (см. рис. 94). Хладоновые трубопроводы, имеющие наружный диаметр до 25 мм, выполняют из красно-медных тонкостенных труб. Трубопроводы больших диаметров монтируют из стальных бесшовных труб. В качестве запорных проходных вентилей применяют сальниковые, сильфонные и мембранные вентили. Последние предпочтительнее, так как мембраны и сильфоны герметизируют полость клапана, заполненную агентом. В эксплуатации запорные вентили, независимо от их конструкции, следует открывать до упора для того, чтобы бурт на штоке клапана, прижимаясь к верхнему седлу, перекрывал путь хладону наружу. Прокладочный материал прикрепляют для уплотнений соединений. В связи с тем, что хладон и смазочное масло разъедают обычную резину, в качестве прокладочного материала используют хладонобензо-маслостойкую резину из синтетического каучука. Этим материалом уплотняют указатели уровня и смотровые стекла, сальники компрессоров, регулирующих и запорных вентилей, фланцевые соединения и т. п. Для уплотнения сальников регулирующих и запорных вентилей можно применять также асбестографитовую или хлопчатобумажную набивку квадратного сечения. Паронитовые прокладки толщиной 0,5—1 мм используют в соединениях отдельных деталей компрессоров, а также во фланцевых соединениях трубопроводов. Перед постановкой ее тщательно пропитывают горячим глицерином или маслом ХВ-12. Металлические прокладки из отожженной красной меди применяют в соединениях автоматических и контрольно-измерительных приборов.

34. Поршнева електрогідравлічна рульова машина. Експлуатаційні характеристики. Схема гідроприводу і варіанти його використання. Функциональные схемы типовых рулевых машин. На судах морского флота эксплуатируют разнообразные электрогидравлические рулевые машины зарубежных фирм. Рассмотрим основные схемы типовых ЭГРМ, дающие наиболее общее и наглядное представление о составе и функциональных связях их основных элементов и узлов. Одна из типовых современных ЭГРМ состоит из электрической системы управления и силовой части — гидравлической рулевой машины (рис 1.1). Принцип действия такой ЭГРМ заключается в следующем. При повороте штурвала на мостике в ту или другую сторону на угол аш сельсин Сф вырабатывает соответственно положительное или отрицательное напряжение мф, из которого вычитается сумма трех сигналов обратных связей: по положению руля иа, по положению uh и скорости перемещения итг управляющего валика. Сигналы обратных связей вырабатываются сельсинами Са, Ch и тахогенератором ТГ, механически соединенными с рулем и управляющим валиком. Суммарный сигнал иъ усиливается магнитным усилителем МУ до напряжения ид, подаваемого на управляющую обмотку двухфазного асинхронного исполнительного электродвигателя ИД, угол поворота которого 9 уменьшается редуктором Р до значения линейного перемещения И управляющего валика. Этот валик является выходным элементом электрической системы управления и задающим органом ГРМ. Управляющий валик соединен с золотником следящего гидравлического усилителя ГУ, который в свою очередь механически соединен с управляющим органом (блоком цилиндров) насоса регулируемой подачи. В зависимости от значения и знака перемещения е (эксцентриситет или угол поворота люльки) насос подает рабочую жидкость в соответствующий цилиндр рулевого привода, и руль перекладывается на заданный угол а в сторону того или другого борта от диаметральной плоскости ДП судна системы и, в частности, для улучшения переходного колебательного процесса

Рис. 1.1. Функциональная схема типовой ЭГРМ. управляющего валика. Обратные связи с сельсинами С„ и Са применяют для обеспечения следящего принципа управления рулем. Это происходит следующим образом. При появлении сигнала ич начинает перемещаться управляющий валик. Его перемещение h преобразуется сельсином Ch в сигнал ин противоположного аф знака. Когда сумма этих сигналов и£ станет равной нулю, валик останавливается в некотором положении /г, а насос получает задание е При этом начинается перекладка руля и сельсин Са выдает сигнал иа, пропорциональный а, но обратный по знаку сигналу ыф. Суммарный сигнал иг становится отрицательным, и под его действием исполнительный электродвигатель ИД начинает вращаться в противоположном направлении, уменьшая выходной параметр h. Далее при неизменном сигнале «ф (штурвал удерживается в нужном положении) уменьшается сигнал uh до нуля и увеличивается иа до момента равенства нулю суммарного сигнала uz. В этот момент руль останавливается, а угол его перекладки а соответствует по значению и направлению углу поворота штурвала аш. При любых других поворотах штурвала следящая система работает аналогично Обратную связь с тахогенератором ТГ применяют для улучшения динамических характеристик следящей системы и, в частности, для улучшения переходного колебательного процесса управляющего валика.

Работа ЭГРМ в автоматическом режиме с одним (или другим) насосом осуществляется аналогично работе описанного ручного следящего управления с той разницей, что управляющий сигнал u,f вырабатывается не вращением штурвала, а автоматическим прибором — авторулевым.

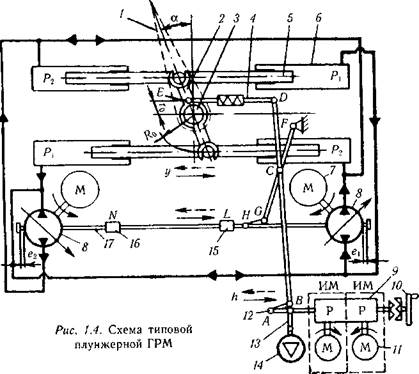

Взаимное расположение насосов, приводимых в действие электродвигателями 7, таково, что их подачи складываются. При работе насосов в цилиндрах 6 плунжерного привода создается перепад давлений (р,—р2) и руль / посредством плунжеров 5 и румпеля 2 перемещается на некоторый угол а. При этом обратная механическая связь 4, отстоящая на расстоянии г0 от оси вращения баллера 3, возвращает посредством рычагов DB и FG штангу 17 в исходное среднее положение, при котором суммарное перемещение регулируемых органов насосов е = 0. Когда руль останавливается, его угол перекладки а соответствует заданию h по значению и направлению Перемещение е штанги 17 в реальных условиях эксплуатации всегда несколько отличается от перемещений <?, и е2 управляемых органов насосов из-за рассогласования их нулевых положений и люфтов в рычажном механизме управления насосами. Для согласования нулевых положений применяют регулировочное устройство — винтовые соединения 15, 16 на концах штанги NL. Серьги АВ и HG компенсируют взаимное перемещение рычагов. В случае отказа дистанционной системы управления рулевая машина приводится в действие штурвалом 10, соединяемым вручную с редуктором 9. Указатели положения руля на мостике получают электрический сигнал от датчика 14, приводимого в действие рычагом 13, который соединен со штоком 12.

Таким образом, данная ГРМ с механической обратной связью представляет собой самостоятельный замкнутый контур, т. е. автономную следящую систему, включенную последовательно замкнутому контуру электрической следящей системы управления Все ЭГРМ могут работать с любым иг двух или одновременно с обоими насосами. Различие между ними заключается в том, что в рассмотренных ранее ЭГРМ при работе одной линии управления и ее насоса другая линия управления со своим насосом выключена, а в случае ЭГРМ с автономной ГРМ (см рис 1.4) может работать любая линия управления с любым из двух или одновременно с обоими насосами. При этом регулируемые органы обоих насосов приводятся в движение от одной управляющей штанги независимо от того, находятся в действии один из двух или оба насоса. Насос включается в работу запуском его электродвигателя с основного поста управления (на мостике), а также из румпельного помещения.

|

||||||

|

Последнее изменение этой страницы: 2016-07-11; просмотров: 476; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.013 с.) |

Таким образом, рассмотрена работа одной линии управления и ее насоса. Другая линия управления и второй насос работают аналогичным образом.

Таким образом, рассмотрена работа одной линии управления и ее насоса. Другая линия управления и второй насос работают аналогичным образом. Возможна также одновременная работа обеих линий управления и насосов от одного сигнала — поворота штурвала, что применяют в процессе эксплуатации для увеличения скорости перекладки руля.

Возможна также одновременная работа обеих линий управления и насосов от одного сигнала — поворота штурвала, что применяют в процессе эксплуатации для увеличения скорости перекладки руля. Рассмотрим работу автономной плунжерной ГРМ (рис. 1.4). Два идентичных исполнительных механизма ИМ (от двух линий управления) работают на один выходной управляющий элемент — шток 12, перемещение которого h является заданием для ГРМ на перекладку руля. Это задание с помощью рычагов BD (точка D при этом неподвижна) и FG, соединенных между собой в точке С, и штанги 17 передается насосам 8 регулируемой подачи, которые создают согласно полученным перемещениям ех и е2 регулируемых органов подачу Qt и Q2 рабочей жидкости.

Рассмотрим работу автономной плунжерной ГРМ (рис. 1.4). Два идентичных исполнительных механизма ИМ (от двух линий управления) работают на один выходной управляющий элемент — шток 12, перемещение которого h является заданием для ГРМ на перекладку руля. Это задание с помощью рычагов BD (точка D при этом неподвижна) и FG, соединенных между собой в точке С, и штанги 17 передается насосам 8 регулируемой подачи, которые создают согласно полученным перемещениям ех и е2 регулируемых органов подачу Qt и Q2 рабочей жидкости.