Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет резьбовых соединений на прочностьСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

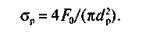

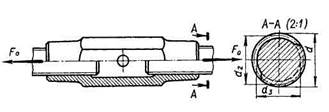

Прочность является основным критерием работоспособности резьбовых соединений. Под действием осевой силы (силы затяжки) в стержне пинта возникают напряжения растяжения, в теле гайки — сжатия, в нитках резьбы — смятия, среза. Чаще всего происходит разрушение винта по первому или второму нитку, считая от опорного торца гайки; реже — в области сбега резьбы и в подголовочном сечении; для мелких резьб возможен срез витков. Все стандартные болты, винты и шпильки с крупным шагом резьбы являются равнопрочными на разрыв стержня по резьбе, на срез резьбы ч отрыв головки. Поэтому расчет на прочность резьбового соединения водят только по одному основному критерию — прочности нарезанной части стержня на растяжение: σp= F0 / Ар < [σ]ргде F0 — осевая сила, растягивающая винт; [σ]р — допускаемое напряжение при растяжении (см. ниже); Ар — расчетная площадь поперечного сечения нарезанной части винта (см. сечение А —А на. рис. 6.29). Это сечение сложное по конфигурации и при расчете трудно вычислить его площадь. Эта площадь на 20...30 % больше площади круга диаметром d3 Поэтому стандартом принята номинальная расчетная площадь Ар поперечного сечения винта с крупным шагом резьбы: Ар = πd2p / 4,

Здесь d2 — средний диаметр резьбы; d3 — внутренний диаметр резьбы винта по дну впадины (см. табл. 6.1). Длину болта, винта или шпильки выбирают в зависимости от толщины соединяемых деталей. Остальные размеры деталей резьбового соединения (гайки, шайбы и др.) принимают, исходя из номинального диаметра d резьбы, который определяется расчетом. Рассмотрим основные случаи расчета резьбовых соединений. Случай 1. Болт затянут силой F0, внешняя нагрузка отсутствует. Примером являются болты для крепления крышек корпусов механизмов и машин (см. рис. 19.3). В момент затягивания болт испытывает растяжение и скручивание. Напряжение растяжения от силы F0:

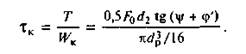

Напряжение скручивания от момента сопротивления в резьбе:

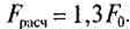

Таким образом, расчет винтов, работающих на совместное действие растяжения и скручивания, можно вести на одно растяжение, принимая при этом не силу затяжки F0, а увеличенную с учетом скручивания силу FPX4. Для метрических резьб в среднем

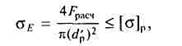

(6.11) Для трапецеидальных резьб Fm,, = l,25F0. Для упорных и прямоугольных резьб Fpac4=l,2F0. Минимально допустимое значение расчетного диаметра а"р резьбы болта определяют из условия прочности:

откуда (6.12) где [σ]р — допускаемое напряжение растяжения: Здесь ат — предел текучести материала болта; [s] т — коэффициент запаса прочности. Коэффициент запаса прочности [s]T при расчете болтов с неконтролируемой затяжкой принимают по табл. 6.4 в зависимости от материала и диаметра резьбы d. Таблица 6.4. Значения коэффициента запаса прочности [х]т при расчете болтов с неконтролируемой затяжкой

В начале проектировочного расчета ориентировочно задаются номинальным диаметром d резьбы и по табл. 6.4 принимают [s\T. Если в результате расчета получают диаметр d, который не лежит в ранее принятом интервале диаметров, то задаются новым значением d и расчет повторяют. Минимально допустимое значение расчетного диаметра d'v резьбы вычисляют по формуле (6.12) и по стандарту (см. табл. 6.1) принимают диаметры d, d2 и dv По формуле (6.9) определяют расчетный диаметр г/р принятой резьбы и проверяют условие dp > d'p. Для силовых соединений не применяют болты диаметром d<8 мм, так как болты малых диаметров легко разрушить при неконтролируемой затяжке.

Рис. 6.29. Винтовая стяжка Приведенный выше расчет применяют также и для винтовых стяжек (рис. 6.29). При контролируемой затяжке (контроль осуществляют динамометрическими ключами, деформируемыми шайбами и др.) значение [s]T не зависит от диаметра d резьбы. В этом случае для углеродистых сталей \s]T = 1,7...2,2; для легированных — [.s]T = 2...3. Расчет резьбового соединения ведут в последовательности, изложенной в решении примера 6.2. Пример 6.2. Винтовая стяжка имеет два резьбовых отверстия с правой и левой метрической резьбой крупного шага (рис. 6.29). Определить номинальный диаметр резьбы винтов, если на соединение действует осевая сила F,, = 20 кН. Материал винтов —сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая. Решение. 1. Для резьбового соединения с неконтролируемой затяжкой по табл. 6.4 принимаем Ит = 3 в предположении, что номинальный диаметр d резьбы находится в интервале 16...30 мм. По табл. 6.3 от = 240 Н/мм2. Допускаемое напряжение [формула (6.13))

2. Расчетная сила [формула (6.11)]

3. Минимально допустимое значение расчетного диаметра резьбы винтов [формула (6.12)]

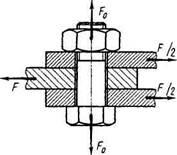

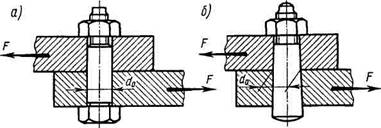

Случай 2. Болтовое соединение нагружено с двигающей силой F. Чаще всего в таком соединении (рис. 6.30) болт ставят с зазором в отверстия деталей. При затяжке болта на стыке деталей возникают силы трения, которые препятствуют относительному их сдвигу. Внешняя сила F непосредственно на болт не передается. Расчет болта проводят по силе затяжки F0:

(6.14) где К= 1,4...2 — коэффициент запаса по сдвигу деталей; f — коэффициент трения; для стальных и чугунных поверхностей f =0,15...0,20; i — число стыков (на рис. 6.30 / = 2); z —число болтов.

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение [σ]р подсчитывают так же, как в первом случае расчета.

В болтах, поставленных с зазором, сила затяжки F0 значительно больше сдвигающей силы F, что требует больших диаметров болтов или большого числа их. Так, при К= 1,5, i = 1, f =0,15 и z= 1 по формуле (6.14)

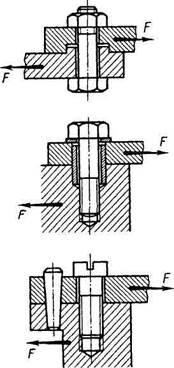

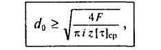

Для уменьшения силы затяжки болта при нагружении соединения сдвигающей силой применяют различные замки, втулки, штифты и др. (рис. 6.31). Роль болта в таких случаях сводится к обеспечению плотного соединения деталей. Для уменьшения диаметров болтов применяют также болты для отверстий из-под развертки. Они могут быть (рис. 6.32) цилиндрическими (а) или конусными (б). Затяжка соединения гайкой предохраняет болт от выпадания, увеличивает несущую способность соединения за счет трения на стыке. Работают такие болты на срез, как штифты. Диаметр стержня болта d0 определяют из условия прочности на срез:

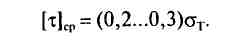

(6.15) где /= 1...2 — число плоскостей среза (на рис. 6.32 /=1); Z — число болтов; [т]ср — допускаемое напряжение на срез стержня болта: (6.16)

Рис. 6.31. Устройства для разгрузки резьбовых деталей от сдвигающих сил Пример 6.3. Стальные полосы соединены с помощью двух болтов, поставленных в отверстия с зазором, и нагружены постоянной силой /•"= 2,8 кН (см. рис. 6.30). Материал болтов — сталь марки 20, класс прочности 4.6. Затяжка неконтролируемая. Определить резьбу болтов.

Рис. 6.32. Схема для расчета болтов, поставленных без зазора в отверстия из-под развертки

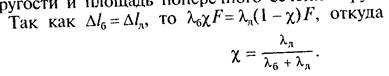

Случай 3. Болтовое соединение предварительно затянуто при сборке и нагружено внешней осевой растягивающей силой. Этот случай соединения часто встречается в машиностроении для крепежных крышек цилиндров (рис. 6.33, а, б), находящихся после сборки под давлением, головок блоков цилиндров ДВС, крышек подшипниковых узлов и т. п. Обозначим: Fn — сила предварительной затяжки болта при сборке; F— внешняя растягивающая сила, приходящаяся на один болт. Предварительная затяжка болта при сборке должна обеспечить плотность соединения и отсутствие раскрытия стыка после приложения внешней (рабочей) силы F. При действии на затянутое соединение внешней осевой растягивающей силы F детали соединения работают совместно: часть внешней силы %F дополнительно нагружает болт, остальная часть (1 —x)F— разгружает стык. Здесь % — коэффициент основной (внешней) нагрузки.

Рис. 6.33. Схема для расчета болтового соединения: а —болт затянут, соединение не нагружено; б—болт затянут, соединение нагружено Задача о распределении нагрузки между болтом и стыком является статически неопределимой и решается из условия совместности перемещений болта и соединяемых деталей до раскрытия стыка. Под действием внешней растягивающей силы болт дополнительно удлиняется на А/б. На то же значение Д/л = Д/б уменьшается сжатие деталей. По закону Гука упругие удлинения (укорочения) прямо пропорциональны приращениям нагрузок, т. е.

где λб и λд — податливости соответственно болта и соединяемых деталей, численно равные изменениям длин под действием сил в 1 Н. Из курса «Сопротивления материалов» известно, что для бруса постоянного сечения λ = l/(ЕА), где l, Е, А — соответственно длина, модуль продольной упругости и площадь поперечного сечения бруса (см. [9]).

Суммарная сила, действующая на болт, Для снижения дополнительной нагрузки χF на болт желательны малые значения χ для чего болт должен быть податливым (длинным и малого диаметра), а детали стыка — жесткими (массивными, без прокладок). В этом случае почти вся внешняя сила F идет на разгрузку стыка и мало нагружает болт. При большой податливости деталей и стыка (наличие толстых упругих прокладок) и малой податливости болта (короткий и большого диаметра) большая часть внешней силы F передается на болт.

Для ответственных соединений коэффициент х основной нагрузки находят экспериментально. В приближенных расчетах принимают: для соединений стальных и чугунных деталей без упругих прокладок Х = 0,2; для соединений стальных и чугунных деталей с упругими прокладками (паронит, резина, картон и др.) χ= 0,3...0,4. Формула (6.17) справедлива, пока не началось раскрытие стыка деталей и не нарушилась плотность соединения. Минимальная сила предварительной затяжки болта, обеспечивающая нераскрытие стыка деталей, Практически предварительная затяжка болта F0 должна быть больше F0min Из условия нераскрытия стыка соединяемых деталей принимают:

(6.18) где Кш — коэффициент запаса предварительной затяжки: при постоянной нагрузке К.ш= 1,25...2; при переменной нагрузке £,ат = 2,5...4. При расчете болта на прочность в формуле (6.17) необходимо учесть влияние момента сопротивления в резьбе при затяжке. Расчетная сила болта с учетом влияния скручивания при затяжке: (6.19)

Расчетный диаметр резьбы болта определяют по формуле (6.12). Допускаемое напряжение на растяжение болта подсчитывают по формуле (6.13), назначая коэффициент запаса прочности [s]T для контролируемой или неконтролируемой затяжки.

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 3443; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.221.252 (0.011 с.) |

(6.13)

(6.13)

При затяжке болт работает на растяжение и скручивание, следовательно, Fpac4=1,3F0 [см. формулу (6.11)].

При затяжке болт работает на растяжение и скручивание, следовательно, Fpac4=1,3F0 [см. формулу (6.11)]. F0= 1,5F/(1 * 0,15*1) = 10F.

F0= 1,5F/(1 * 0,15*1) = 10F.

(6.17)

(6.17)