Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет обечаек, нагруженных наружным избыточным давлениемСодержание книги

Поиск на нашем сайте

Аппарат вертикальный С турбинной мешалкой

АВТ 022.00. 00. ПЗ Пояснительная записка к курсовому проекту по деталям машин

Разработал студент группы _________ __________________________

Проверил ______________________________________________________

Казань 2016г.

Таблица 1.Параметры проектируемого аппарата.

Цилиндрические обечайки Расчет на прочность и устойчивость проводится по ГОСТ 14249-89. 1.1.1. Расчет обечаек, нагруженных внутренним избыточным давлением Толщина стенки определяется по формуле Допустимое внутреннее избыточное давление где Р-давление в аппарате, МПа; SR-расчетное значение толщины стенки, мм; D-внутренний диаметр обечайки, мм; Марку стали выбирают в зависимости от свойств перерабатываемой среды. Для стыковых и тавровых двусторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварного шва Прибавка на коррозию С определяется по формуле С=V∙T, где V-скорость коррозии(обычно принимают 0,1-0,2 мм/год), Т-срок службы аппарата(обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде, при отсутствии данных о проницаемости рекомендуют принимать С=2 мм. Согласно таблице коррозионной стойкости материалов для глицерина выбираем марку стали О8Х18Н10Т, которая к данной среде устойчива к коррозии даже при 120°С.Нормативное допускаемое напряжение для данной стали возьмем при 150°С

Срок службы 10 лет. Скорость коррозии 0,2 мм/год. Прибавка на коррозию С=V∙T=0,2∙10=2 мм/год

Условие надежной эксплуатации Расчет обечаек, нагруженных наружным избыточным давлением Расчет обечаек, нагруженных наружным избыточным давлением, заключается в определении допускаемого наружного давления, т.к толщина стенки обечайки была определена ранее. Допускаемое наружное давление: Допускаемое давление из условия устойчивости в пределах упругих деформаций

l =575 мм HD=350 мм hц =25 мм

Т.к

Условие надежной эксплуатации

1.2. Толщина стенки эллиптического днища, нагруженного внутренним давлением определяется по формулам

Толщина днища, нагруженного наружным давлением определяется по формулам

Примем S=6 мм. Толщину необходимо проверить по формуле

Условие надежной эксплуатации

Расчет элементов рубашки Толщину стенки цилиндрической части рубашки определяют по формуле

Примем S=6 мм. Допустимое внутреннее избыточное давление

Условие надежной эксплуатации

Крышки отъемные Отъемные крышки присоединяются к корпусу аппарата с помощью фланцев. Эллиптические крышки состоят из стандартных днищ, сваренных со стандартными фланцами. При определении толщины стенки эллиптической крышки используют формулу

Допустимое внутреннее избыточное давление

Условие надежной эксплуатации

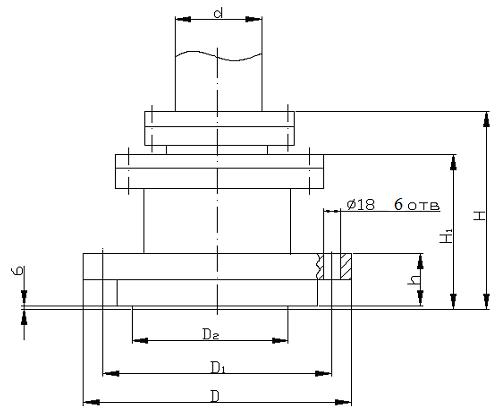

Фланцевые соединения Выбираем фланцы плоские приварные с гладкой уплотнительной поверхностью, т.к их применяют при Р ≤ 2.5 МПа и t ≤ 300°С (0,6 МПа<2.5 МПа и 150°С< 300°С). Размеры фланцев выбирают по внутреннему диаметру аппарата и условному давлению:

Таблица 2.Фланцы для аппаратов стальные плоские приварные исполнения 2 (с гладкой исполнительной поверхностью ОСТ 26-426-82).

Примечание: dб=М20

Рис.1. Фланец с гладкой уплотнительной поверхностью.

Для уплотнения во фланцах применяют прокладки различной конструкции. Плоские неметаллические прокладки применяют для уплотнения гладких поверхностей фланцев. Выберем прокладки из асбестового картона, т.к их применяют в диапазоне температур до 550°С и давлении до 1,6 МПа. Размеры прокладок выбирают по внутреннему диаметру аппарата и условному давлению: Таблица 3. Прокладки из неметаллических материалов для стандартных фланцевых соединений стальных аппаратов(ОСТ 26-430-79).

Толщина прокладок из асбестового картона h=2 мм.

Рис.2.Конструкция неметаллической прокладки.

Фланцы и прокладки, подобранные по стандартам в расчете не нуждаются. При конструировании аппаратов выполняется проверочный расчет болтов в соответствии с ОСТ 26-373-82 по следующей методике: 1. Определим нагрузку, действующую на фланцевое соединение от внутреннего давления Р:

2. Реакция прокладки

3. Определим болтовую нагрузку при сборке а)

б)

в) Выбираем Проверяем прочность болтов при монтаже по условию: 4.

5. Проверяем прочность болтов в период эксплуатации по условию:

Т.к. условие прочности болтов в период эксплуатации не выполняется, увеличиваем число болтов до 56, тогда

Выбираем штуцера с плоскими приваренными фланцами(гладкая уплотнительная поверхность),т.к их применяют при t≤300°С и давлении до 1,6 МПа. Размеры штуцеров выбирают по внутреннему диаметру аппарата и условному давлению:

Таблица 4. Диаметры условного прохода и установочные размеры штуцеров.

Таблица 5. Размеры штуцеров с фланцами стальными плоскими приварными(ОСТ 26-1404-76).

Таблица 6. Диаметр резьбы болтов(шпилек) штуцерных фланцев.

Рис.3.Расположение штуцеров на эллиптической крышке при D=1400-1600мм.

Рис.4.Расположение штуцеров на эллиптическом днище.

Рис.5. Конструкция штуцера с плоским приваренным фланцем.

1.7. 1. Количество опор – 2(лапы-опоры 1 типа для аппаратов с рубашками без теплоизоляции). 2. Вес металла, из которого изготовлен аппарат: где внутренняя поверхность корпуса F=6,77м2, S=0,01м-исполнительная толщина стенок,

3. Вес металлоконструкций, установленных на крышке аппарата: 4. Вес воды, заполняющей аппарат при гидравлических испытаниях:

5. Максимальная нагрузка на одну опору:

Выбираем опоры по условию Таблица 7. Основные размеры(в мм)опор(лап) для вертикальных аппаратов, ОСТ 26-665-79.

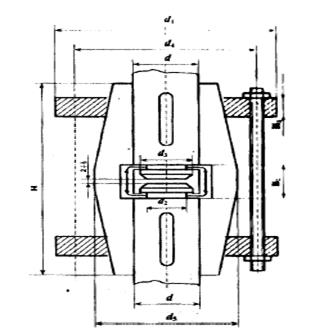

Рис.6. Конструкция лап. Выбор типа мотор-редуктора Номинальная мощность электродвигателя должна быть не менее потребляемой:

ВОМ-II (мощность 4,5 кВт).

Таблица 9. Основные размеры (в мм) мотор-редуктора:

Таблица 10. Габаритные размеры (в мм) двигателей серии 4А по ГОСТ 19523-81:

Рис.7. Мотор-редуктор ВОМ.

Выбор типа муфты 1. Угловая скорость вращения вала:

2. Вращающий момент на валу:

3. Величина расчетного момента:

Таблица 11. Основные размеры продольно-разъемных муфт (ГОСТ 21424-75), d=40мм d1=115мм T=400 Нм d2=32мм d3 =38мм H=140мм H

Рис.8. Конструкция продольно-разъемной муфты.

Выбор стойки и опоры По диаметру D расположения центров отверстий в опорном фланце(опорной поверхности) мотор-редуктора выбирают стойку, у которой центры отверстий в верхней опорной поверхности выполнены на том же диаметре D. Опору с помощью шпилек и гаек соединяют со стойкой. Поэтому диаметр центров отверстий Таблица 12. Размеры стойки под редуктор (в мм):

Примечание: Высота стоек Н принимается конструктивно, поэтому в таблице указана минимальная высота Н. Таблица 13. Размеры опоры под стойку (в мм):

Рис.9. Стойка под редуктор.

Рис.10. Опора под стойку.

Выбор уплотнения Выбираем торцевое уплотнение (торцевые уплотнения применяются при переработке кислых и щелочных, пожаро-взрывоопасных сред при давлении до 2,5 МПа), т.к среда пожароопасная, а давление 0,6 МПа. В опоре предусмотрен ряд отверстий с резьбой М16 для установки уплотнения. Геометрические размеры уплотнения подбираются по диаметру вала в месте его входа в крышку и по диаметру

Таблица 14. Параметры и размеры торцевых уплотнений (в мм), ОСТ 26-01-1243-81:

Рис.11. Конструкция торцевого уплотнения.

Проектный расчет вала Расчет выполняется по напряжениям кручения. Целью расчета является определение наименьшего диаметра вала. Исходными данными являются мощность на валу и частота вращения мешалки. Угловая скорость вала:

Вращающий момент на валу:

где Р - мощность на валу мешалки, кВт.

Наименьший диаметр вала:

Проверочный расчет вала Основными критериями работоспособности валов перемешивающих устройств является виброустойчивость и прочность.

Выбор расчетной схемы Выбираем жесткое соединение валов мотор-редуктора и мешалки продольно-разъемной муфтой. Т.к при этом вал опирается на один радиальный подшипник качения, установленный в стойке привода, то такому конструктивному решению соответствует расчетная схема 1.

Расчет на виброустойчивость 1. Масса единицы длины вала: 2. Момент инерции поперечного сечения вала 3. Коэффициенты: 4. Определим коэффициент 5. Проверка выполнения условия

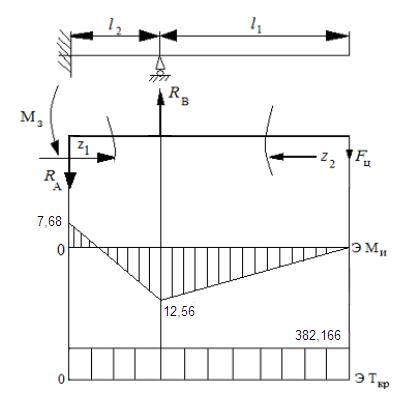

1. Эксцентриситет центра массы перемешивающего устройства 2. Приведенная масса мешалки и вала 3. Центробежная сила 4. Радиальные реакции в опорах 5. Построим эпюры изгибающих и крутящих моментов и определим величины изгибающих моментов в опасном сечении вала.

Рис.15. Эпюры изгибающих и крутящих моментов.

1 участок:

2 участок:

Для расчетной схемы 1 опасным является сечение под опорой В.

6. Напряжение изгиба

7. Расчет эквивалентного напряжения и проверка условия:

Проверочный расчет шпонок Призматические шпонки проверяют на смятие. Проверке подлежат 2 шпонки- в месте посадки полумуфты и в месте посадки мешалки. Условие прочности

Таблица 23. Шпонки призматические, мм, ГОСТ 23360-78.

Рис.15. Шпонка призматическая. Выберем длину шпонок 60 мм. 1. при диаметре вала 40 мм: 2. при диаметре вала 45 мм

Аппарат вертикальный С турбинной мешалкой

АВТ 022.00. 00. ПЗ Пояснительная записка к курсовому проекту по деталям машин

Разработал студент группы _________ __________________________

Проверил ______________________________________________________

Казань 2016г.

Таблица 1.Параметры проектируемого аппарата.

Цилиндрические обечайки Расчет на прочность и устойчивость проводится по ГОСТ 14249-89. 1.1.1. Расчет обечаек, нагруженных внутренним избыточным давлением Толщина стенки определяется по формуле Допустимое внутреннее избыточное давление где Р-давление в аппарате, МПа; SR-расчетное значение толщины стенки, мм; D-внутренний диаметр обечайки, мм; Марку стали выбирают в зависимости от свойств перерабатываемой среды. Для стыковых и тавровых двусторонних швов, выполняемых автоматической сваркой, коэффициент прочности сварного шва Прибавка на коррозию С определяется по формуле С=V∙T, где V-скорость коррозии(обычно принимают 0,1-0,2 мм/год), Т-срок службы аппарата(обычно принимают 10-12 лет). Для материалов, стойких к перерабатываемой среде, при отсутствии данных о проницаемости рекомендуют принимать С=2 мм. Согласно таблице коррозионной стойкости материалов для глицерина выбираем марку стали О8Х18Н10Т, которая к данной среде устойчива к коррозии даже при 120°С.Нормативное допускаемое напряжение для данной стали возьмем при 150°С

Срок службы 10 лет. Скорость коррозии 0,2 мм/год. Прибавка на коррозию С=V∙T=0,2∙10=2 мм/год

Условие надежной эксплуатации Расчет обечаек, нагруженных наружным избыточным давлением Расчет обечаек, нагруженных наружным избыточным давлением, заключается в определении допускаемого наружного давления, т.к толщина стенки обечайки была определена ранее. Допускаемое наружное давление: Допускаемое давление из условия устойчивости в пределах упругих деформаций

l =575 мм HD=350 мм hц =25 мм

Т.к

Условие надежной эксплуатации

1.2. Толщина стенки эллиптического днища, нагруженного внутренним давлением определяется по формулам

Толщина днища, нагруженного наружным давлением определяется по формулам

Примем S=6 мм. Толщину необходимо проверить по формуле

Условие надежной эксплуатации

Расчет элементов рубашки Толщину стенки цилиндрической части рубашки определяют по формуле

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-08-16; просмотров: 3183; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.01 с.) |

Задание на проектирование

Задание на проектирование 1. Выбор и расчет элементов корпуса

1. Выбор и расчет элементов корпуса

,

, -допускаемое напряжение, МПа(зависит от марки стали и рабочей температуры).

-допускаемое напряжение, МПа(зависит от марки стали и рабочей температуры). , для тех же швов, выполняемых вручную,

, для тех же швов, выполняемых вручную,  .

. ;

;  . Толщину стенки, вычисленную по этой формуле, округляют в сторону увеличения до ближайшей стандартной толщины листа (4, 6, 8, 10, 12, 14, 18, 20 мм). Примем S=6 мм.

. Толщину стенки, вычисленную по этой формуле, округляют в сторону увеличения до ближайшей стандартной толщины листа (4, 6, 8, 10, 12, 14, 18, 20 мм). Примем S=6 мм.

(0,6МПа <0,68 МПа) соблюдается.

(0,6МПа <0,68 МПа) соблюдается. , где допускаемое давление, соответствующее условию прочности

, где допускаемое давление, соответствующее условию прочности  .

. , где Е-модуль упругости, nи – коэффициент устойчивости(для рабочих условий nи=2,4), lR-расчетная длина обечайки. Для аппаратов типа ВЭЭ:

, где Е-модуль упругости, nи – коэффициент устойчивости(для рабочих условий nи=2,4), lR-расчетная длина обечайки. Для аппаратов типа ВЭЭ:  , где l -длина цилиндрической части корпуса; hц – высота отбортовки днища, HD-высота днища.

, где l -длина цилиндрической части корпуса; hц – высота отбортовки днища, HD-высота днища.

Е=1,99∙105 МПа

Е=1,99∙105 МПа

, то увеличиваем толщину стенки до 10мм. Тогда

, то увеличиваем толщину стенки до 10мм. Тогда  ,

,

Днища и крышки приварные

Днища и крышки приварные . Тогда

. Тогда

Примем S=6 мм.

Примем S=6 мм. .Тогда

.Тогда

. В этом случае допускаемое наружное давление из условия прочности

. В этом случае допускаемое наружное давление из условия прочности  .

.

,

,

,

,

, где средний диаметр прокладки

, где средний диаметр прокладки  .

.

, где b0 -эффективная ширина прокладки(b0 =0,5 bn -при ширине прокладки bn =0,5(Dn-dn) ≤15мм и

, где b0 -эффективная ширина прокладки(b0 =0,5 bn -при ширине прокладки bn =0,5(Dn-dn) ≤15мм и  при bn >15мм), m=2,5 для прокладок из асбеста.

при bn >15мм), m=2,5 для прокладок из асбеста. Bn =0,5(Dn-dn)=0,5(1447-1417)=15мм, значит

Bn =0,5(Dn-dn)=0,5(1447-1417)=15мм, значит

. Это значение выбирают наибольшим из трех.

. Это значение выбирают наибольшим из трех. , где q=20 МПа – для асбеста.

, где q=20 МПа – для асбеста.

, где

, где  -допускаемое напряжение для материала болта при 20°С,

-допускаемое напряжение для материала болта при 20°С,  -площадь поперечного сечения болта(мм2),

-площадь поперечного сечения болта(мм2),  -число болтов, равное числу отверстий Z во фланце. Материал болтов сталь О8Х18Н10Т.

-число болтов, равное числу отверстий Z во фланце. Материал болтов сталь О8Х18Н10Т.

.

. NБ=52

NБ=52

, где

, где  ,болтовая нагрузка в рабочих условиях

,болтовая нагрузка в рабочих условиях  .

.

1.6. Выбор штуцеров

1.6. Выбор штуцеров

Опоры аппаратов

Опоры аппаратов ,

, -удельный вес металла. Коэффициент 1,1 учитывает вес фланцев, штуцеров и т.д.

-удельный вес металла. Коэффициент 1,1 учитывает вес фланцев, штуцеров и т.д.

, где V=1,6м3-внутренний объем аппарата,

, где V=1,6м3-внутренний объем аппарата,  -удельный вес воды.

-удельный вес воды.

, где z=2-число опор,

, где z=2-число опор,  (при z=2).

(при z=2).

:

:

, где

, где  -мощность электродвигателя, кВт,

-мощность электродвигателя, кВт,  -мощность на валу мешалки, кВт. По таблице 27 по частоте вращения тихоходного вала n=135об/мин определяем, что мотор-редуктор типа ВОМ. Значения КПД элементов привода:

-мощность на валу мешалки, кВт. По таблице 27 по частоте вращения тихоходного вала n=135об/мин определяем, что мотор-редуктор типа ВОМ. Значения КПД элементов привода:  -КПД механической передачи редуктора,

-КПД механической передачи редуктора,  -КПД подшипников качения, в которых крепится вал мешалки,

-КПД подшипников качения, в которых крепится вал мешалки,  -КПД, учитывающий потери мощности в торцевом уплотнении,

-КПД, учитывающий потери мощности в торцевом уплотнении,  -КПД, учитывающий потери в компенсирующих муфтах.

-КПД, учитывающий потери в компенсирующих муфтах. . Выбираем мотор-редуктор

. Выбираем мотор-редуктор Таблица 8. Технические данные мотор-редуктора ВОМ-II

Таблица 8. Технические данные мотор-редуктора ВОМ-II

, где n-частота вращения мешалки.

, где n-частота вращения мешалки.

, где Р - мощность на валу мешалки, кВт.

, где Р - мощность на валу мешалки, кВт.

, где

, где  -коэффициент режима работы, учитывающий условия эксплуатации(

-коэффициент режима работы, учитывающий условия эксплуатации( для рамных и лопастных мешалок).

для рамных и лопастных мешалок).

Выбираем продольно-разъемную муфту:

Выбираем продольно-разъемную муфту: =58мм H

=58мм H  =20мм H3=20мм H4=5мм H5=4мм d4=95мм d5 =75мм d6=M10 Масса 5,5кг

=20мм H3=20мм H4=5мм H5=4мм d4=95мм d5 =75мм d6=M10 Масса 5,5кг

под шпильки, выполненных на нижней опорной поверхности стойки, должен быть согласован с диаметром

под шпильки, выполненных на нижней опорной поверхности стойки, должен быть согласован с диаметром

3. Проектирование и расчет перемешивающего устройства

3. Проектирование и расчет перемешивающего устройства

. Здесь

. Здесь  .

.

, где

, где  -плотность материала вала, d-диаметр вала в месте установки уплотнительного устройства, м.

-плотность материала вала, d-диаметр вала в месте установки уплотнительного устройства, м.

,

,

,

,  , где Мм – масса мешалки, кг;

, где Мм – масса мешалки, кг;  , L-значение длины соответствующих участков вала в метрах.

, L-значение длины соответствующих участков вала в метрах.  ,

,

Критическая скорость вала

Критическая скорость вала  , где

, где  -модуль продольной упругости вала.

-модуль продольной упругости вала.

,

,  <

<

3.5.4 Расчет на прочность

3.5.4 Расчет на прочность , где

, где  -диаметр мешалки, м.

-диаметр мешалки, м.  м.

м. , где

, где  -коэффициент приведения распределенной массы вала к сосредоточенной массе мешалки. Для расчетной схемы 1

-коэффициент приведения распределенной массы вала к сосредоточенной массе мешалки. Для расчетной схемы 1  ,

,

, где

, где  - радиус вращения центра тяжести приведенной массы.

- радиус вращения центра тяжести приведенной массы.

,

,  ,

,  ,

,

и кручение

и кручение  в опасном сечении:

в опасном сечении:  ,

,

. Значение допускаемого напряжения рассчитывается по формуле:

. Значение допускаемого напряжения рассчитывается по формуле:  , где

, где  -коэффициент концентрации напряжения,

-коэффициент концентрации напряжения,  -минимальный запас прочности вала (ориентировочно

-минимальный запас прочности вала (ориентировочно  -предел выносливости материала.

-предел выносливости материала.  . Для 1 расчетной схемы в сечении с подшипником

. Для 1 расчетной схемы в сечении с подшипником

, где d-диаметр вала в месте установки шпонки,

, где d-диаметр вала в месте установки шпонки,  -рабочая длина шпонки со скругленными торцами, мм,

-рабочая длина шпонки со скругленными торцами, мм,  =80-150 Н/мм2-допускаемое напряжение на смятие,

=80-150 Н/мм2-допускаемое напряжение на смятие,  -стандартные размеры.

-стандартные размеры.