Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Общие сведения о клепаных соединенияхСодержание книги

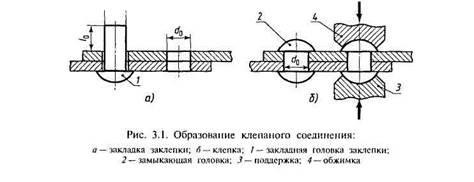

Поиск на нашем сайте Клепаные соединения получают расклепыванием выступающих стержней заклепок, вставляемых в совмещенные отверстия склепываемых деталей (рис. 3.1). Отверстия под заклепки в деталях выполняют в сборе продавлива-нием или сверлением. При продавливании образуются мелкие трещины

по периферии отверстий, которые могут быть причиной разрушения соединения во время работы. Продавленные отверстия применяют в малоответственных конструкциях. Сверление — процесс малопроизводительный и дорогой. Сверленые отверстия применяют в конструкциях, где требуется высокая надежность. При больших диаметрах отверстий практикуют продавливание с последующим рассверливанием. Для повышения циклической прочности соединения отверстия под заклепки после сверления развертывают или прошивают, а по краям отверстий делают фаски. Для облегчения ввода стержня заклепки диаметр отверстия da в детали делают больше поминального диаметра d заклепки (табл. 3.1). Таблица 3.1. Диаметры отверстий под заклепки

Для образования замыкающей головки конец стержня заклепки (рис. 3.1, о) должен выходить из отверстия детали на длину l0~1,5dn. Клепку — процесс образования замыкающей головки заклепки, производят на клепальных машинах (прессах) или пневматическими молотками. В начале клепки происходит осадка стержня, зазор между заклепкой и отверстием заполняется, после чего формируется замыкающая головка (рис. 3.1,6). Клепку стальных заклепок диаметром до 10 мм, а также заклепок из цветных металлов производят холодным способом. При горячем способе стальные заклепки нагревают до светло-красного каления. Этот способ обеспечивает более высокое качество заклепочного шва, так как при остывании заклепки укорачиваются и стягивают детали, создавая на стыке их поверхностей большие силы трения, препятствующие относительному сдвигу деталей при действии нагрузки.

Достоинства, недостатки и применение клепаных соединений Достоинства. 1. Высокая надежность соединения. 2. Удобство и надежность контроля качества шва. 3. Хорошая сопротивляемость вибрационным и ударным нагрузкам. Недостатки. 1. Высокая стоимость, так как процесс получения клепаного шва состоит из большого числа операций (разметка, продавливание или сверление отверстий, нагрев заклепок, их закладка, клепка) и требует применения дорогостоящего оборудования (станки, прессы, клепальные машины).

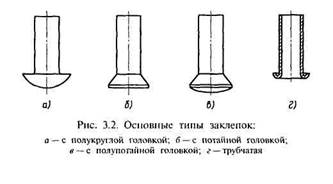

2. Большой расход материала из-за ослабления деталей отверстиями под заклепки. Применение накладок также приводит к увеличению расхода материала. Применение. В современном машиностроении область применения клепаных соединений все более сокращается по мере совершенствования методов сварки. В настоящее время клепаные соединения применяют в тех случаях, когда сварные соединения недопустимы, а именно: 1. В конструкциях, воспринимающих значительные вибрационные и ударные нагрузки при высоких требованиях к надежности соединения, например в соединениях деталей рам и колес автомобилей, в креплениях тормозных накладок, дисков к барабанам и др. 2. При изготовлении конструкций из несвариваемых материалов (дюралюминий, текстолит и др.), например в самолетостроении. В одном самолете свыше 2 • 106 заклепок. 3. В соединениях окончательно обработанных деталей, в которых нагрев при сварке недопустим из-за их коробления и опасности изменения термообработки, например в соединении зубчатого венца колеса с диском (см. рис. 11.29, в) и др. Основные типы заклепок Форма головки выбирается в зависимости от назначения клепаного соединения. Наибольшее применение имеют заклепки с полукруглыми головками (рис. 3.2, а). Заклепки с потайными головками (рис. 3.2, б) применяют тогда, когда конструктивно недопустимы выступы головок, например в самолетостроении. Трубчатые заклепки (рис. 3.2, г) применяют в слабонагруженных металлических соединениях, а также в соединениях неметаллических материалов (фибра, текстолит и др.). Замыкающая головка трубчатой заклепки получается развальцовкой ее выступающего конца. Все заклепки стандартизованы.

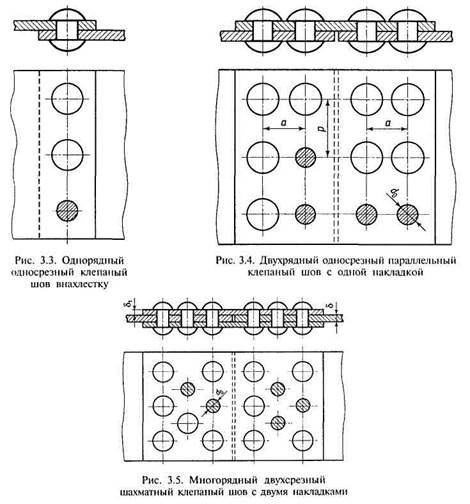

Классификация клепаных швов В зависимости от назначения клепаные швы бывают: прочные, обеспечивающие основной критерий работоспособности — прочность. Применяют для деталей общего назначения, в металлоконструкциях (рамы и др.), в самолетостроении; прочноплотные, обеспечивающие прочность и герметичность. Применяют в различных резервуарах. В настоящее время эти клепаные швы заменяют сварными соединениями. В зависимости от взаимного расположения склепываемых деталей различают клепаные швы внахлестку (рис. 3.3) и встык, с одной (рис. 3.4) или с двумя (рис. 3.5) накладками.

В зависимости от числа рядов заклепок швы бывают однорядные (см. рис. 3.3) и многорядные (см. рис. 3.4 и 3.5). Для швов встык число рядов учитывается по одну сторону стыка. В зависимости от расположения заклепок в рядах различают швы параллельные (см. рис. 3.4) и шахматные (см. рис. 3.5). В зависимости от числа плоскостей среза одной заклепки швы делят на односрезные (см. рис. 3.3 и 3.4) и двухсрезные (см. рис. 3.5).

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1045; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.006 с.) |