Отделение обрабатываемых поверхностей от черных

Похожие статьи вашей тематики

На заготовках, полученных литьем, штамповкой, ковкой и т. д., обрабатываемые поверхности должны быть отнесены от ближайших необработанных поверхностей на расстояние к, превышающее возможные смещения необработанных поверхностей в заготовке.

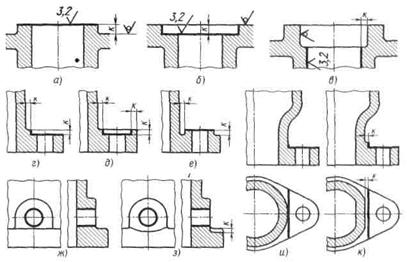

На рис. 56 показано применение этого правила для поверхностей, расположенных выше (вид а) и ниже (б) черных поверхностей, а также для поверхностей, смежных с черными стенками (в).

Рис. 56. Отделение обрабатываемых поверхностей от черных

Если расстояние к недостаточно, то при смещении в литье черной поверхности вверх (вид а) обрабатывающий инструмент врезается в стенку, а при смещении вниз не доходит до нее, и на стенке остается чернота. На виде б при смещении черной поверхности вниз инструмент может не дойти до металла. Смещение боковых стенок (вид в) может вызвать врезание инструмента в металл.

На видах г – е показано применение правила отделения обрабатываемых поверхностей для крепежных фланцев.

Отодвинуть черные стенки от обрабатываемых поверхностей не всегда позволяют размеры. В таких случаях в стенках делают местные углубления (виды ж, з), ниши, выборки (виды и, к) и т. д., благодаря которым на данном участке удается выдержать необходимое расстояние к (ж, и – неправильные; з, к – правильные конструкции).

Обработка с одного установа

Поверхности, нуждающиеся в точной взаимной координации, целесообразно обрабатывать с одного установа.

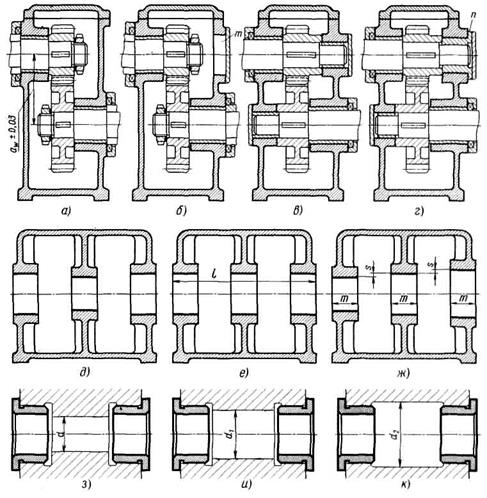

В редукторе с консольным расположением зубчатых колес (рис. 57, а) отверстия под входной и выходной валы обрабатывают с разных сторон корпуса. Выдержать межосевое расстояние аw и обеспечить параллельность осей отверстий при этом трудно.

В целесообразной конструкции б предусмотрено дополнительное отверстие т, позволяющее обработать посадочные отверстия с одной стороны.

В редукторе со ступенчатыми отверстиями под двухопорные шестерни (вид в) ошибка состоит в неправильном расположении ступеней, не допускающем обработку с одной стороны.

В правильной конструкции г благодаря введению холостой втулки п становится возможной обработка отверстий с одной стороны.

В корпусной детали (вид д) соосность отверстий выдержать сложно, так как малый диаметр среднего отверстия затрудняет обработку напроход.

В корпусных деталях целесообразно делать отверстия одинакового (вид е) или ступенчатого (вид ж) диаметра, убывающего по направлению хода режущего инструмента. Последняя система проще, производительность обработки выше.

Рис. 57. Обработка с одного усганова

В узле установки втулок в корпусной детали (вид з) посадочные поверхности под втулки из-за малого диаметра промежуточного отверстия можно обработать только с разных сторон изделия; соосность отверстий обеспечить трудно.

В улучшенной конструкции и диаметр промежуточного отверстия d1 увеличен до размера, допускающего совместное развертывание втулок после запрессовки.

Наиболее целесообразна конструкция к. Здесь диаметр отверстия d2 увеличен до размера, при котором возможна обработка напроход посадочных отверстий под втулки и совместное развертывание втулок.

|