Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструирование циклически нагруженных деталейСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Если устранить концентраторы напряжений полностью невозможно, то следует заменять сильные концентраторы умеренно действующими. Например, резьбовые отверстия, принадлежащие к числу наиболее сильных концентраторов, целесообразно заменять гладкими отверстиями, отрицательный эффект которых меньше и может быть ослаблен рядом мер. Концентраторы следует удалять из наиболее напряженных участков детали и переносить, если это допускает конструкция, в зоны наименьших напряжений. С целью уменьшения номинальных напряжений целесообразно увеличивать сечения детали на участках расположения концентраторов. Примеры устранения и снижения концентрации напряжений приведены в табл.7. Таблица 7

Продолжение таблицы 7

Продолжение таблицы 7

Тепловые взаимодействия Повышенные температуры наблюдаются не только в тепловых машинах, у которых нагрев является следствием рабочих процессов. В «холодных» машинах нагреваются механизмы, работающие при высоких скоростях и больших нагрузках (зубчатые передачи, подшипники, кулачковые механизмы и т. д.). Детали, подверженные циклическим нагрузкам, нагреваются в результате упругого гистерезиса при многократно повторных циклах нагружения-разгружения. Повышение температуры сопровождается изменением линейных размеров деталей и может вызвать высокие напряжения. Тепловые напряжения Если материал при колебаниях температуры лишен возможности свободно расширяться или сжиматься, то в нем возникают тепловые напряжения. Различают торможение тепловых деформаций детали сопряженными деталями (торможение смежности) и торможение деформаций волокон детали смежными волокнами (торможение формы). Торможение смежности. Примером торможения смежности является соединение деталей, имеющих при работе различную температуру или выполненных из материалов с неодинаковыми коэффициентами линейного расширения.

Рис. 16. Схема торможения смежности Пусть болт 1 и втулка 2 (рис. 16) изготовлены из материалов с коэффициентами линейного расширения

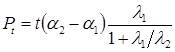

В соединении возникает термическая сила Рt вызывающая, согласно закону Гука, относительное удлинение болта е1 и укорочение втулки е2:

Примем, что температура стягивающей и стягиваемой деталей одинакова (как это обычно и бывает в машинах при установившемся тепловом режиме). Полагая

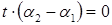

Возможны три случая: 1. 2. 3. В этом случае Согласно формуле (11) напряжение растяжения в болте

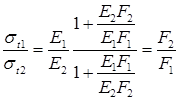

Отношение

Анализ показывает, что термические напряжения в шпильках резко падают с увеличением На основании формул (13), (14) можно сделать следующие выводы: для уменьшения термических напряжений в шпильках корпус следует делать упругим, а шпильки – жесткими; для уменьшения термических напряжений в корпусе шпильки следует выполнять упругими, а корпус – жестким. Прочность корпуса обычно не является определяющей для прочности стяжных соединений, поэтому для термически нагруженных соединений целесообразно придерживаться правила: упругий корпус – жесткие шпильки. Прочность стяжных соединений помимо термических напряжений в значительной степени зависит от силы предварительной затяжки соединения и рабочих сил, действующих на соединение. Из уравнения (11) следует, что возможны следующие способы уменьшения термической силы: уменьшение разности температур сопряженных деталей (например, охлаждением стягиваемой детали или увеличением температуры стягивающей детали); уменьшение разницы в значениях коэффициентов линейного расширения (соответствующим подбором материалов сопряженных деталей). Если материалы стягивающей и стягиваемой деталей заданы, то термическую силу можно уменьшить введением между стягивающей и стягиваемой деталями промежуточных втулок, выполненных из материалов с малым коэффициентом линейного расширения, например инвара. Действенным средством уменьшения термических напряжений является установка пружинных элементов на корпусах или, что конструктивно удобнее, на болтах. Упругие элементы часто применяют для поглощения термических деформаций при установке на валу нескольких деталей, выполненных из сплавов с повышенным коэффициентом линейного расширения (например, роторов многоступенчатых аксиальных компрессоров). Для фиксации и затяжки таких деталей требуется значительная осевая сила. Поэтому упругие элементы в данном случае выполняют в виде набора многочисленных прочных и относительно жестких элементов (рис. 17), в сумме дающих необходимую упругость.

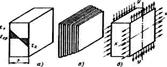

Рис. 17. Упругие элементы в системах силовой затяжки Торможение формы. Тепловые напряжения, вызванные торможением формы, возникают при неравномерном нагреве детали, когда отдельные волокна материала лишены возможности по конфигурации детали расширяться в соответствии с законом тепловой деформации. В отличие от торможения смежности здесь напряжения возникают только при перепаде температур в теле детали (при стационарном тепловом потоке, когда тепло переходит от горячих участков к более холодным, или при неустановившемся тепловом потоке, например при тепловом ударе, когда волна тепла распространяется по телу детали). Как общее правило, горячие участки детали с температурой, превышающей среднюю, испытывают напряжения сжатия, а более холодные – напряжения растяжения. Это же справедливо при минусовых температурах: менее холодные участки подвергаются сжатию, а более холодные – растяжению. Тело, имеющее во всех своих частях одинаковую температуру, термических напряжений не испытывает. Плоские стенки. Представим себе плоскую стенку толщиной s (рис. 18, а), через которую в направлении, перпендикулярном ее плоскости, проходит равномерный тепловой поток. Пусть поверхность стенки, обращенная к источнику теплоты, имеет температуру t1 а противоположная поверхность – t2, причем Мысленно рассечем пластинку на ряд тонких параллельных слоев. Если бы все они имели возможность свободно расширяться под действием температуры, то слои с температурой выше средней удлинились бы по сравнению со средним слоем, а слои с температурой ниже уменьшались, и пластинка приняла бы форму, изображенную на рис. 18, б.

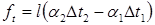

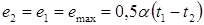

Рис. 18. К определению термических напряжений Относительное удлинение крайнего, наиболее нагретого слоя:

Если пластинка сохраняет при нагреве плоскую форму, то все слои в силу совместимости деформации должны иметь одинаковые размеры, равные размерам среднего слоя. В такой пластинке наиболее нагретые слои сжаты тормозящим действием смежных более холодных слоев, а наиболее холодные -растянуты действием более горячих слоев (рис. 18, в), каждый по двум взаимно перпендикулярным направлениям. Наибольшие напряжения возникают в крайних, поверхностных слоях. При симметричном растяжении-сжатии (как в рассматриваемом случае)

Перепад температур можно выразить через количество теплоты Q, проходящей через стенку в единицу времени на единицу поверхности:

Подставляя значение

Тепловая прочность материалов. Из формулы (19) следует, что максимальные термические напряжения при заданной интенсивности теплового потока Q пропорциональны толщине стенки s и фактору Тепловая прочность, т. е. сопротивляемость материала действию термических напряжений характеризуется отношением предела текучести материала к фактору

Таблица 8

Приведенные в таблице величины справедливы при температурах примерно до 200оС, когда показатели прочности, упругости, линейного расширения и теплопроводности обычных конструкционных материалов изменяются сравнительно мало. При переходе в область более высоких температур на первый план выступают жаропрочность, т. е. способность длительно выдерживать напряжения в условиях высоких температур, и жаростойкость, т. е. способность сопротивляться горячей коррозии. К жаропрочным материалам относятся стали, легированные Ni, W, Mo, Ti, Nb, сплавы на никелевой основе, титановые сплавы и др. В области высоких температур качественные соотношения между материалами становятся иными. С повышением температуры большинство рассмотренных выше материалов (например, стали обычного состава) теряют прочность; некоторые из них вообще не способны выдерживать высокие температуры (легкие сплавы). Титановые сплавы, которые в условиях умеренных температур имеют посредственную тепловую прочность, здесь выдвигаются на одно из первых мест. Криволинейные стенки. В предшествующих рассуждениях предполагалось, что пластинка при термических деформациях сохраняет плоскую форму, т. е. или она расположена в жестких направляющих, или достаточно жестка против действия изгиба. Если пластинка свободно деформируется под действием перепада температур, то термические напряжения уменьшаются и при известных условиях могут практически исчезнуть; если пластинка достаточно тонка, сделана из материала с малым модулем упругости, она может изогнуться настолько, что наружные волокна ее удлиняются, а внутренние укоротятся на величину Полые цилиндрические детали. На практике встречаются случаи, когда при перепаде температур форма детали в силу ее конфигурации не меняется или меняется незначительно. Типичным примером является цилиндрическая труба большой длины. При одностороннем нагреве, например изнутри труба, расширяясь в радиальном и осевом направлениях сохраняет в целом цилиндрическую форму. Внутренние, наиболее нагретые слои стенки при этом испытывают напряжения сжатия, а наружные, более холодные – напряжения растяжения. Напряжения падают только на свободном торце трубы, где сдерживающее влияние кольцевых сечений ослабевает, вследствие чего труба воронкообразно расширяется. При нагреве снаружи картина обратная: наружные, более горячие слои подвергаются сжатию, внутренние – растяжению; свободные торцы трубы сходятся к центру. Если необходимо сохранить правильную цилиндрическую форму, то следует вводить на торцах кольцевые ребра жесткости. Сложение тепловых и рабочих напряжений. Обычно термические напряжения сочетаются с напряжениями от внешних нагрузок. Сочетание может быть благоприятным, если сложение термических и рабочих напряжений уменьшает результирующие напряжения, и неблагоприятным, если оно увеличивает последние. Это зависит от соотношения термических и рабочих напряжений и закономерности их изменения поперек стенки. Уменьшение тепловых напряжений. Способы снижения тепловых напряжений, вызываемых торможением формы, заключаются прежде всего в устранении первопричины – неравномерности температурного поля по сечению детали. Иногда этого удается достичь рациональным охлаждением детали. Если перепад температур неустраним по функциональному назначению детали (трубы теплообменных аппаратов), то выгодно применять материалы с благоприятным сочетанием прочности, теплопроводности и теплового расширения. Например, трубы из ситаллов с нулевым коэффициентом линейного расширения совершенно не подвержены термическим напряжениям. Термические напряжения можно снизить введением тепловых буферов, т. е. увеличением податливости участков детали с температурой, отличающейся от температуры смежных участков. Температурные швы. В некоторых случаях удается без ущерба для функционального назначения детали полностью или почти полностью устранить торможение формы как первоисточника термических напряжений. Примером могут служить температурные швы – радиальные прорези, проделываемые в кольцевых охлаждающих ребрах (рис. 19, а). Во избежание нарушения правильной цилиндрической формы прорези располагают в шахматном порядке или по спирали (рис. 19, б и в). Температурные швы незначительно ухудшают теплорассеивание ребер. Если прорези расположить настолько часто, чтобы кольцевые ребра превратить в отдельные столбики (рис. 19, г) (игольчатая поверхность охлаждения), то оребрение будет совершенно свободным от термических напряжений. Потеря охлаждающей поверхности на участках расположения вырезов компенсируется образованием новых охлаждающих поверхностей на торцах вырезов. Компенсация может быть полной, если ширина прорезей равна толщине ребра. Кроме того, теплорассеивание улучшается вследствие повышения турбулентности воздушного потока в ребрах. Масса оребрения значительно меньше, чем при кольцевых ребрах (приблизительно вдвое, если ширина прорезей равна ширине охлаждающих игл).

Рис. 19. Температурные швы Тепловые деформации В узлах, состоящих из деталей, имеющих различную рабочую температуру или изготовленных из материалов с разными коэффициентами линейного расширения, тепловые деформации могут существенно влиять на взаимное расположение деталей. В частности, при нагреве в соединениях возникают термические зазоры или натяги, которые необходимо учитывать при назначении сборочных (холодных) зазоров. Расположение фиксирующих баз. Фиксирующие базы следует выбирать с таким расчетом, чтобы при всех возможных температурных изменениях размеров системы точность расположения деталей не нарушалась или нарушалась бы в наименьшей мере. В узле конической передачи, установленной в корпусе из легкого сплава (рис. 20, а), фиксирующий подшипник 1 расположен на значительном расстоянии L от центра зацепления зубчатых колес. Удлинение корпуса при нагреве вызывает смещение малого колеса передачи в направлении, указанном стрелкой. Большое колесо перемещается в том же направлении, но на меньшую величину (вследствие меньшего значения коэффициента линейного расширения стального вала). В результате зазор в зацеплении уменьшается. При известных соотношениях зубчатые колеса могут начать работать враспор. В правильной конструкции (рис. 20, б) фиксирующим является задний подшипник 2, расположенный на сравнительно малом расстоянии l от центра зацепления. Смещения колес относительно друг друга при нагреве здесь гораздо меньше; кроме того, зазор в зацеплении с нагревом увеличивается, а не уменьшается, как в предыдущем случае.

Рис. 20. Фиксация вала конической передачи Обеспечение свободы температурным перемещениям. Следует избегать осевой фиксации деталей в двух точках. При наличии температурных деформаций в случае такой фиксации могут появиться термические напряжения, вызванные торможением смежности. Примером ошибочной установки является фиксация вала в двух подшипниках качения одновременно (рис. 21, а). Если корпус подшипников выполнен из материала с иным коэффициентом линейного расширения, чем вал, а также если вал и корпус имеют различные рабочие температуры, то в узле возникает зазор или натяг. Последний может привести к защемлению подшипников. Неизбежные погрешности выполнения осевых размеров соединения, в свою очередь, могут вызвать появление зазоров или натягов. Вал следует фиксировать в одном подшипнике (рис. 21, б). Второй подшипник должен быть плавающим, т. е. иметь свободу перемещения в осевом направлении. В соединениях трубопроводов, несущих горячие жидкости или газы, необходимо предусматривать компенсаторы тепловых расширений, предотвращающие возникновение термических сил и деформацию трубопроводов.

Рис. 21. Фиксация подшипников качения

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 534; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.17.155.8 (0.013 с.) |

и

и  и их температуры равны соответственно

и их температуры равны соответственно  и

и  . При нагреве от исходной температуры

. При нагреве от исходной температуры  болт и втулка в свободном состоянии удлинились бы на величины

болт и втулка в свободном состоянии удлинились бы на величины  и

и  ,где

,где  ;

;  ; l – длина соединения. В стянутой системе образуется температурный натяг

; l – длина соединения. В стянутой системе образуется температурный натяг (9)

(9) (10)

(10) ;

;

и

и  – коэффициенты жесткости соответственно болта и втулки (F1 и F2 – сечения болта и втулки). Сумма относительных деформаций

– коэффициенты жесткости соответственно болта и втулки (F1 и F2 – сечения болта и втулки). Сумма относительных деформаций ,

, . (11)

. (11) , получаем из формул (10) и (11)

, получаем из формул (10) и (11) . (12)

. (12) (стяжка деталей из алюминиевых, магниевых и медных сплавов стальными болтами и болтами из титановых сплавов). При нагреве в таких соединениях возникает натяг, пропорциональный произведению

(стяжка деталей из алюминиевых, магниевых и медных сплавов стальными болтами и болтами из титановых сплавов). При нагреве в таких соединениях возникает натяг, пропорциональный произведению  . При охлажденнии до минусовых температур этот фактор становится отрицательным. Следовательно, первоначальный сборочный натяг уменьшается, т. е. снижается несущая способность соединения.

. При охлажденнии до минусовых температур этот фактор становится отрицательным. Следовательно, первоначальный сборочный натяг уменьшается, т. е. снижается несущая способность соединения. (стяжка стальных и чугунных деталей болтами из аустенитных сталей; стяжка деталей из титановых сплавов стальными болтами). В случае нагрева произведение

(стяжка стальных и чугунных деталей болтами из аустенитных сталей; стяжка деталей из титановых сплавов стальными болтами). В случае нагрева произведение  (стяжка стальных и чугунных деталей стальными болтами; стяжка деталей из титановых сплавов титановыми болтами).

(стяжка стальных и чугунных деталей стальными болтами; стяжка деталей из титановых сплавов титановыми болтами). , т.е. первоначальный натяг при нагреве и охлаждении не меняется.

, т.е. первоначальный натяг при нагреве и охлаждении не меняется. , (13)

, (13) . (14)

. (14) (15)

(15) (жесткие шпильки, упругие корпуса). Напряжения в корпусах, наоборот, возрастают, но при обычных значениях

(жесткие шпильки, упругие корпуса). Напряжения в корпусах, наоборот, возрастают, но при обычных значениях  и для обычных литейных материалов (чугун, легкие сплавы) значительно меньше, чем в шпильках.

и для обычных литейных материалов (чугун, легкие сплавы) значительно меньше, чем в шпильках.

. Температура поперек стенки изменяется по прямолинейному закону.

. Температура поперек стенки изменяется по прямолинейному закону.

, (16)

, (16) , (17)

, (17) . (18)

. (18) ,

, , (19)

, (19) , (20)

, (20) из формулы (20) в уравнение (19), получаем:

из формулы (20) в уравнение (19), получаем: . (21)

. (21) , характерному для каждого материала (табл. 8). Фактор

, характерному для каждого материала (табл. 8). Фактор  для всех металлов близок к 1,5 (за исключением чугунов, для которых он равен 1,18).

для всех металлов близок к 1,5 (за исключением чугунов, для которых он равен 1,18). . (22)

. (22)

. Пластинка при этом изгибается по сферической поверхности. Если свободный изгиб возможен только в одном направлении, то пластинка изгибается по цилиндру.

. Пластинка при этом изгибается по сферической поверхности. Если свободный изгиб возможен только в одном направлении, то пластинка изгибается по цилиндру.