Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Конструирование литых деталейСодержание книги

Поиск на нашем сайте

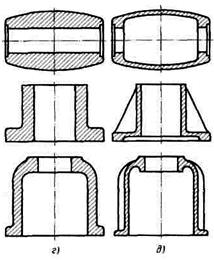

Литье широко применяют для изготовления фасонных деталей от мелких до самых крупных типа базовых и корпусных. У многих машин (двигатели внутреннего сгорания, турбины, компрессоры, металлорежущие станки и т. д.) масса литых деталей составляет 60 – 80% массы машины. С помощью литья можно получить детали самой сложной конфигурации, невыполнимые другими способами формообразования. Литейный процесс производителен и недорог. Для литых деталей характерны пониженная прочность, различные механические показатели в разных участках отливки, склонность к образованию дефектов и напряжений. Качество отливки зависит от технологии литья и конструкции детали, поэтому конструктор должен знать основные правила литейной техники и уверенно владеть приемами, обеспечивающими получение качественных отливок при наименьших производственных затратах. Рассмотрим наиболее распространенный способ – литье в песчанные формы. Многие правила конструирования деталей, отливаемых в песчаные формы, действительны и для других способов литья. Толщина стенок и прочность отливок Стенки литых деталей обладают неодинаковой прочностью в поперечном сечении из-за различия условий кристаллизации. Прочность максимальна в поверхностном слое, где металл вследствие повышенной скорости охлаждения приобретает мелкокристаллическую структуру и где образуются благоприятные для прочности остаточные напряжения сжатия. В поверхностном слое чугунных отливок преобладают перлит и цементит. Сердцевина, застывающая медленнее, имеет крупнокристаллическое строение с преобладанием феррита и графита. В ней нередко образуются дендритные кристаллы и возникают усадочные раковины и рыхлоты. Чем массивнее стенка, тем резче разница между прочностью сердцевины и корки, поэтому увеличение толщины стенок не сопровождается пропорциональным увеличением прочности отливки. По этим причинам, а также для уменьшения массы целесообразно выполнять стенки отливок наименьшей толщины, которая допускается условиями литья. Необходимую жесткость и прочность обеспечивают оребрением, применением рациональных профилей, приданием детали выпуклых, сводчатых, сферических, конических и тому подобных форм. Такой метод всегда приводит к получению более легких конструкций. На видах рис. 40 показаны примеры нерационального оформления литых деталей в виде массивных отливок (г) и рационального – в виде тонкостенных конструкций (д). Механическую обработку литых деталей следует сводить к минимуму не только в интересах сокращения стоимости изготовления, но и по соображениям прочности (при механической обработке удаляется наиболее прочный поверхностный слой). Участки, подвергаемые механической обработке, усиливают, утолщая прилегающие стенки.

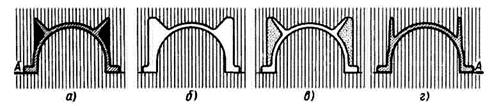

Рис. 40. Формы литых деталей Формовка Конструкция отливки должна обеспечивать простое и удобное изготовление формы. Это условие разделяется на следующие, частные: модель должна беспрепятственно извлекаться из формы; стержни должны свободно формоваться в стержневых ящиках; конфигурация и крепление стержней не должны препятствовать сборке формы. Устранение подрезок Для свободного извлечения модели из формы нужно, чтобы на поверхности модели не было подрезок – выступов или углублений, расположенных перпендикулярно или наклонно к направлению выемки, которые при извлечении модели срезают отформованные участки. На рис. 41, а показана схема подрезки. Деталь имеет наклонные ребра. При извлечении модели (направление извлечения показано штриховкой, перпендикулярной к плоскости А –А разъема формы) ребра срезают участки формы, зачерненные на рисунке. Для устранения подрезки можно выполнить части модели, мешающие выемке, отъемными или выдвижными. Перед извлечением модели эти части отнимают или убирают внутрь модели, после чего модель выходит из формы. По другому способу модель изготовляют с заполнением подрезаемых участков; такая модель дает форму, изображенную на виде б. Требуемую конфигурацию получают установкой в форме закладных стержней после извлечения модели (вид в).

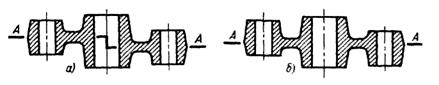

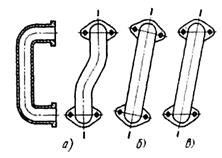

Рис. 41. Подрезки и способы их устранения Все эти способы усложняют и удорожают формовку. Целесообразнее придать детали конфигурацию, исключающую подрезку. При расположении ребер параллельно направлению извлечения (вид г) модель беспрепятственно выходит из формы. При конструировании отливки необходимо иметь ясное представление о расположении плоскости разъема и о положении детали в форме при заливке. Как правило, детали отливают ответственными поверхностями вниз, так как металл в нижних частях отливки получается более плотным и качественным, чем в верхних частях. Установив плоскость разъема, необходимо последовательно просмотреть все элементы конструкции и устранить подрезки. В табл. 10 приведены примеры подрезок в типовых машиностроительных деталях и способы их устранения. Разъем форм Следует избегать разъема форм по наклонным и ступенчатым плоскостям, осложняющего изготовление форм. Для формовки рычага со смещенными плечами (рис. 42, а) требуется ступенчатый разъем. Формовка упрощается при расположении плеч в одной плоскости (вид б). Формовку криволинейного патрубка (рис. 43, а) можно упростить, выпрямив ось патрубка при незначительном изменении расположения привязочных точек патрубка (вид б), а при необходимости и с сохранением его (вид в).

Рис. 42. Устранение ступенчатого разъема формы

Рис. 43. Упрощение формовки криволинейных патрубков Для удешевления производства и повышения точности отливки следует всемерно упрощать форму отливок. Контуры деталей и внутренних полостей рекомендуется образовывать простейшими линиями – прямыми, дугами окружности и т. д. Крупные и сложные литые летали целесообразно разделять на части.

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 586; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.41 (0.008 с.) |