Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принцип самоустанавливаемости

В подвижных соединениях, где возможны перекосы и смешения деталей, необходимо предусматривать свободу самоустанавливаемости, обеспечивающую правильную работу деталей при всех возможных неточностях изготовления и монтажа. В подпятнике с жесткой установкой опорной шайбы в корпусе (рис. 31, 1) пята работает по шайбе краями вследствие неизбежных в системе перекосов. В конструкции 2 шайба установлена на сферической опоре, что обеспечивает контакт по всей поверхности трения. Кроме того, шарнирная установка допускает образование клинового зазора, обеспечивающего гидродинамическую смазку. Принцип самоустанавливаемости широко применяют в конструкции опор валов, подверженных изгибу и перекосам. Самоустанавливаемость особенно необходима в случае подшипников скольжения с большим отношением длины к диаметру. При жесткой установке 3 изгиб и перекос вала вызывают повышенные кромочные давления, резко ухудшающие условия работы подшипника. Для придания самоустанавливаемости подшипники устанавливают на сферических опорах 4 и 5. В шариковых радиальных подшипниках 6 изгиб вала вызывает перекос подшипника и одностороннюю нагрузку шариков, иногда намного превышающую номинальную нагрузку. Это устранимо заключением подшипника в сферическую обойму 7 или применением двухрядных сферических подшипников 8. Сферические двухрядные подшипники обладают пониженной нагружаемостью по сравнению с однорядными радиальными подшипниками вследствие неблагоприятной для контактной прочности формы наружных беговых дорожек и не приспособлены для восприятия значительных осевых сил. Поэтому в узлах, воспринимающих повышенную осевую нагрузку, предпочтительнее применять однорядные подшипники 9 на сферических опорах или двухрядные самоустанавливающие подшипники 10 с бочкообразными роликами. Несущую способность упорных подшипников 11 повышают установкой их на сферических шайбах. Высокой нагружаемостью отличаются самоустанавливающиеся сфероконические подшипники 12 с бочкообразными роликами. Другой пример – двухступенчатый поршень воздушного компрессора 13. Поршень т перемещается в цилиндре низкого давления, скалка п скользит в цилиндре высокого давления (воздушные коммуникации на рисунке не показаны). Недостаток конструкции состоит в том, что поршень и скалка выполнены как одно целое. Требуется соблюдение точной соосности рабочих поверхностей: во-первых, поршня и скалки, во-вторых, отверстий цилиндров высокого и низкого давлений. Так как зазор между скалкой и стенками цилиндра высокого давления гораздо меньше, чем зазор между поршнем и стенками цилиндра низкого давления, поперечные силы привода воспринимаются преимущественно скалкой, которая в этой конструкции подвергается усиленному износу.

В целесообразной конструкции 14 скалка может несколько перекашиваться и смещаться относительно оси поршня. Нагрузку привода воспринимает поршень; скалка разгружена от поперечных сил. Требование строгой соосности отверстий цилиндров низкого и высокого давлений отпадает. Конструкция 15 тарельчатого клапана, в которой тарелка жестко закреплена на хвостовике шпинделя, не обеспечивает беззазорной посадки клапана на седло вследствие неизбежного отклонения от перпендикулярности посадочной плоскости относительно оси шпинделя. Другая ошибка заключается в том, что тарелка при посадке вращается вместе со шпинделем относительно седла. Последняя ошибка исправлена в конструкции 16, где тарелка зафиксирована на хвостовике шпинделя двумя поперечными штифтами q. При закрытии клапана шпиндель проворачивается относительно тарелки. Однако беззазорная посадка клапана не обеспечена. В наиболее целесообразной конструкции 17 торец шпинделя выполнен по сфере, благодаря чему тарелка клапана свободно самоустанавливается и плотно садится на седло при всех возможных неточностях изготовления. Для обеспечения самоустановки фиксирующие штифты посажены с зазором s относительно заплечика хвостовика шпинделя. В перекидной заслонке 18, закрывающей попеременно два взаимно перпендикулярные трубопровода, обеспечить плотное прилегание заслонки к седлам практически невозможно, особенно ввиду того, что трубопроводы установлены на мягких прокладках и их положение при переборках может значительно изменяться. В правильной конструкции 19 заслонка установлена на сферическом щарнире t, зафиксирована на рычаге в продольном направлении поперечными штифтами u и застрахована от вращения вокруг оси стержня фиксирующими штифтами в лунках стержня.

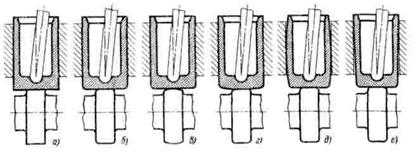

В многопоточных конических передачах 20 очень трудно обеспечить равномерную нагрузку зубьев, так как регулировка одной пары зубчатых колес вызывает разрегулировку остальных пар. В тяжелонагруженных передачах вводят упругие элементы, обеспечивающие приблизительно одинаковую нагрузку на зубья, независимо от неточностей изготовления и монтажа шестерен. В конструкции 21 колеса соединены с валами шлицевыми венцами с увеличенными радиальными и окружными зазорами и оперты на плавающие сферические шайбы v. Перемещение колес в радиальном направлении и их поворот вокруг центров сфер обеспечивают выравнивание нагрузок на зубья. Для сохранения правильности зацепления необходимо, чтобы поверхность сфер на участке расположения зубьев приблизительно следовала форме начального конуса шестерен. В зажимном приспособлении 22 силу зажима воспринимает практически одна точка рифленой поверхности. Резьба зажимного болта подвергается изгибу. Конструкция 23 освобождена во всех звеньях от перекосов. Изгиб болта предотвращен затяжкой гайки на сферическую шайбу. Установка болта на шарнире придает механизму дополнительное преимущество быстроты действия. Для удобства манипулирования введена пружина, предупреждающая спадение шайбы при откидывании болта. Приспособление 24 предназначено для зажима пакета заготовок с помощью рычага w, приводимого штоком х гидравлического цилиндра. Вследствие колебаний размеров заготовок неизбежен зажим в одной точке; при зажиме нижним краем упорной поверхности рычага (увеличенные осевые размеры пакета) возможно выворачивание заготовок. Установка упорного элемента на шарнире обеспечивает правильный зажим (конструкция 25). Бомбинирование Поверхности, работающие под нагрузкой в условиях линейного или плоскостного контакта, целесообразно выполнять слегка выпуклыми, что обеспечивает центральное приложение нагрузки и устраняет повышенные кромочные давления, возникающие из-за неточностей изготовления и монтажа. Этот прием, называемый бомбинированием, широко применяют для деталей, работающих под высокой нагрузкой в условиях качения или скольжения. Необходимую степень выпуклости определяют по упругой деформации поверхности под нагрузкой с учетом возможных в системе перекосов или чаще экспериментально. Изготовляют несколько пробных деталей с различной степенью выпуклости, испытывают их под рабочей нагрузкой и по следам износа выбирают выпуклость, обеспечивающую наиболее благоприятное распределение нагрузки по поверхности. Обычно стрела выпуклости составляет несколько сотых миллиметра. На рис. 32 показан кулачковый привод цилиндрического толкателя. Острые кромки на поверхностях контакта (а) недопустимы. По меньшей мере необходимо округление торцов (б). В конструкции в кулачок бомбинирован. Технологически проще при дать выпуклую форму рабочей поверхности толкателя (г). В конструкции д бомбинирована направляющая поверхность толкателя. При внецентренном нагружении толкатель в известных пределах самоустанавливается с сохранением более или менее равномерного контакта на рабочих поверхностях. Другой способ обеспечения самоустанавливасмости заключается в придании направляющей поверхности толкателя небольшой конусности (е).

Рис. 32. Обеспечение самоустанавливаемости (узел привода толкателя)

|

||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 469; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.236.108 (0.006 с.) |