Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Отливки, формуемые без применения стержнейСодержание книги

Поиск на нашем сайте

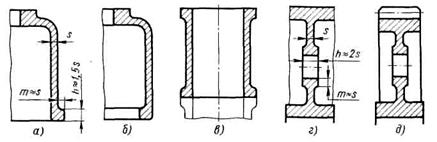

Открытые отливки целесообразно формовать по моделям без применения стержней. В этом случае модели придают конфигурацию, точно соответствующую форме изделия. Непременное условие применения этого способа состоит в том, чтобы на внутренней поверхности детали не было подрезок. На рис. 44 приведены примеры перевода типовых деталей на бесстержневую формовку. Требования упрощения и удешевления производства не всегда совпадают с требованиями прочности и жесткости детали и удобства эксплуатации. Стержни При конструировании внутренних полостей следует придавать стержню конфигурацию, обеспечивающую свободное его извлечение из стержневого ящика.

Рис. 44. Стержневая и бесстержневая формовка: Конфигурация внутренних полостей должна допускать свободную установку стержней в форме. При конструировании внутренних полостей следует обеспечивать выход газов, выделяющихся из стержней при заливке металла. Тонкие стержни для увеличения прочности обычно армируют проволочным каркасом. Необходимость извлечения каркаса при удалении стержня ограничивает минимальное сечение стержня и требует продуманного расположения окон. Толщина стержня, армированного проволокой, для отливок небольшого и среднего размеров должна быть не меньше 6-8 мм. В местных перемычках допустимо утоньшение стержня до 5 мм. При конструировании деталей с несколькими стержнями примерно одинаковой конфигурации рекомендуется унифицировать стержни, добиваясь сокращения их номенклатуры. В отливках с открытыми нижними полостями стержни устанавливают основанием в нижней опоке. Стержни, формирующие верхние полости, подвешивают в верхней опоке за обратный конус или с помощью проволоки, укрепляемой на брусе, опирающемся на верхнюю опоку. Целесообразнее опирать верхний стержень на нижний через окно в горизонтальной стенке отливки (вид г). В закрытых полостях стержни крепят на знаках, представляющих собой отформованные заодно со стержнем выступы, устанавливаемые в гнездах, образованных в форме соответствующими выступами на модели. Знаки выполняют цилиндрическими или коническими. Последние обеспечивают более точную установку стержня в поперечном направлении, но осевая фиксация получается менее определенной, чем при цилиндрических знаках, упирающихся в гнезда формы торцами.

Обычно для крепления знаков используют имеющиеся на детали отверстия. В отливках с замкнутыми внутренними полостями стержни крепят с помощью специальных знаков, выводимых через отверстия в стенках отливки. В готовом изделии отверстия могут оставаться открытыми, если это допустимо по функциональному назначению детали. Отверстия, портящие внешний вид детали, а также отверстия полостей, которые должны быть герметичны, заглушают. Для повышения устойчивости крепления и облегчения выбивки стержней отверстиям под знаки следует придавать максимальные размеры, допустимые без существенного ослабления детали и без ущерба для ее внешнего вида. Расположение знака должно обеспечивать устойчивую и по возможности точную установку стержня во всех трех измерениях. Крепление должно быть достаточно прочным для того, чтобы выдержать вес стержня, а при заливке противостоять динамическому действию потока металла и гидростатических сил, вызывающих всплывание стержня вследствие различия удельных весов жидкого металла и материала стержня. Практически наибольшее значение имеет гидростатическая сила. Для предотвращения всплывания необходимо располагать знаки с упором в верхнюю часть формы. Недопустимо консольное крепление стержней с большим вылетом консоли относительно точки крепления,так как гидростатические силы вызывают выворачивание стержня из гнезда. Формовочные уклоны Для облегчения выемки модели из формы поверхностям, перпендикулярным к плоскости разъема, придают формовочные (литейные) уклоны. В табл. 11 приведены стандартные уклоны в зависимости от высоты h поверхности над плоскостью разъема и соответствующее поперечное смещение крайних точек поверхности Таблица 11

Величину стандартных уклонов на чертежах не проставляют, и детали вычерчивают без уклонов. Однако уклоны следует учитывать, особенно при конструировании деталей, имеющих большую высоту (в направлении, перпендикулярном к плоскости разъема).

На чертежах крупногабаритных отливок целесообразно указывать уклон или предпочтительнее предусматривать конструктивные уклоны, превышающие формовочные уклоны. Придерживаться стандартных конструктивных уклонов необязательно. Усадка Усадкой называют сокращение размеров отливки при остывании. Усадка является одним из основных показателей литейных качеств материала и наряду с другими свойствами (жидкотекучесть, теплоемкость, теплопроводность, окисляемость, склонность к образованию ликватов) определяет пригодность металла к литью. Чем меньше усадка, тем больше точность размеров отливки и тем меньше опасность появления усадочных напряжений, раковин, трещин и коробления отливки. Фактическая усадка зависит от сопротивления, оказываемого внутренними частями формы сокращению размеров отливки. При жестких стержнях усадка может уменьшиться на 30 – 50% по сравнению со свободной усадкой, но при этом в стенках отливки возникают повышенные усадочные напряжения. Усадку учитывают корректировкой размеров формы. Внутренние напряжения Внутренние напряжения возникают в стенках отливки, усадка которых тормозится сопротивлением элементов формы или действием смежных стенок. Усадочные раковины и пористость появляются в частях отливки, застывающих в последнюю очередь,– в утолщениях и массивах, теплоотвод от которых затруднен. Повышенные внутренние напряжения вызывают коробление отливки и могут привести к образованию трещин. Со временем внутренние напряжения перераспределяются и частично рассеиваются в результате медленно протекающих диффузионных процессов (естественное старение). Через длительный промежуток времени (2 – 3 года) деталь меняет первоначальную форму, что недопустимо для точных машин (например, металлорежущих станков). Первопричиной усадочных напряжений является различие температур стенок. На этом основан способ одновременного затвердевания. Обеспечивая равномерное остывание отливки, при котором температура стенок в каждый данный момент одинакова, можно получить отливку, свободную от усадочных напряжений. Одновременное затвердевание При проектировании отливок по принципу одновременного затвердевания нужно придерживаться следующих правил: стенки отливки должны иметь по возможности равномерную толщину; элементам отливки, остывающим в условиях пониженной теплоотдачи (внутренние стенки), следует для ускорения затвердевания уменьшать сечения; переходы между стенками различной толщины должны быть плавными; стенки отливки не должны иметь резких переходов; при изменении направления стенки должны быть соединены плавными переходами: нужно избегать местных скоплений металла и массивов; участки соединения стенок с массивами целесообразно выполнять с пологим утолщением по направлению к массивам или усиливать ребрами. Целесообразно увеличивать податливость отливки в направлении усадочных деформаций путем придания стенкам сводчатых форм, введения тепловых буферов и др.

Технологически равномерность остывания обеспечивают активным управлением скоростью охлаждения. Массивные отливки, а также участки с ухудшенным теплоотводом охлаждают с помощью металлических холодильников, вставок из теплопроводных формовочных составов (смеси с хромистым железняком, магнезитом и др.). Образование усадочных раковин и пористости в массивных участках предупреждают питанием поздно застывающих узлов жидким металлом (установка питающих бобышек, дополнительных литников и выпоров, введение прибылей). Торможение усадки внутренними элементами формы устраняют, применяя податливые формовочные смеси, пористые, ячеистые и полые стержни. Остаточные напряжения устраняют стабилизирующей термической обработкой. Чугунные отливки подвергают искусственному старению (выдержка 5-6 ч при 500-550°С с последующим медленным охлаждением в печи). Перед старением производят обдирку отливок. Окончательную механическую обработку производят после старения. Детали, подвергнутые искусственному старению, практически не меняют своих размеров в эксплуатации. Эффективный способ устранения внутренних напряжений, а также общего повышения качества отливки состоит в контролируемом охлаждении отливки. Металл заливают в подогретые формы. После затвердевания (точка солидуса) форму медленно охлаждают, давая выдержки при температурах фазовых превращений, когда происходят наибольшие изменения объема, а также при температурах перехода из пластического состояния в упругое. Этот способ устраняет первоисточник усадочных напряжений, так как в каждый данный момент температура всех частей отливок одинакова. Напряжения, обусловленные торможением формы, предотвращают, применяя податливые стержни. Нагревом формы перед заливкой удаляется из формовочной смеси влага, пары и газы, которые при заливке в холодные формы вызывают паровые и газовые раковины и пористость. Стоимость такого процесса немногим превышает стоимость литья обычным способом с последующей стабилизирующей термообработкой. Направленное затвердевание Для отливки деталей из сплавов с пониженными литейными качествами применяют способ направленного затвердевания. Стенкам придают сечения, прогрессивно увеличивающиеся кверху. Затвердевание идет снизу вверх; нижние сечения по мере затвердевания питаются жидким металлом из расположенных выше сечений; верхние сечения, застывающие в последнюю очередь, питаются из массивных прибылей, располагаемых сверху отливки. Поперечные стенки делают наклонными, расширяющимися кверху, и соединяют со смежными стенками плавными галтелями. Усадочная раковина сосредоточивается в прибыли. В прибыль уходят неметаллические включения, шлаки, плены, за-соры.

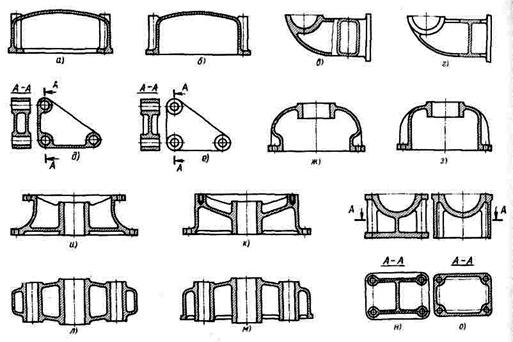

Недостатки способа направленного затвердевания: 1) утяжеление отливки в результате расширения стенок кверху (недостаток, особенно выраженный у отливок большой высоты); 2) увеличенный расход металла; 3) усложнение формовки из-за наличия прибылей; 4) затруднительность удаления прибылей. Правила конструирования Для одновременного затвердевания толщину внутренних стенок рекомендуется делать равной примерно 0,8S (где S – толщина наружных стенок). Переходы от стенки к стенке следует выполнять с галтелями. Во всех случаях, когда позволяет конструкция, целесообразно применять максимальные радиусы переходов, допускаемые конфигурацией детали. В конструкции литых деталей следует избегать местных скоплений металла, утолщений, массивов, образующих горячие узлы. Проектируя отливку, нужно тщательно просмотреть все места скопления материала с учетом припусков на механическую обработку, которые существенно влияют на распределение металла. На участках, где массивы неизбежны, следует технологически обеспечивать ускоренное охлаждение. Форма отливки должна облегчать усадку. Сводчатые, арочные, выпуклые, скорлупные формы уменьшают усадочные напряжения, улучшают условия отливки и увеличивают прочность деталей вследствие увеличения моментов сопротивления сечений. Повышается жесткость конструкций, что особенно важно для отливки из сплавов с низким модулем упругости (серые чугуны, легкие сплавы). Форма отливки должна обеспечивать всплывание неметаллических включений и выход газов, выделяющихся при остывании отливки в результате понижения растворимости газов в металле с уменьшением его температуры. Внешние обводы литых деталей рекомендуется снабжать рантами (литейными окантовками, рис. 45, а, б) с целью увеличения жесткости, повышения равномерности застывания и (у чугунных отливок) предотвращения отбела чугуна. У стыкуемых по торцам деталей (в) ранты способствуют равномерному распределению сил затяжки. При наличии рантов легче зачистить неровности и уступы, образующиеся на стыках вследствие неточности литья, и добиться совпадения наружных контуров стыков. Как правило, следует снабжать окантовками облегчающие и технологические отверстия в стенках (г, д)для повышения прочности и улучшения условий охлаждения отливки. Ориентировочные размеры рантов приведены на видах а, г. Следует избегать выполнения в отливках отверстий малого диаметра и большой длины. Такие отверстия следует сверлить. Длинные отверстия (типа масляных каналов) лучше выполнять сверлением, заливкой трубок или заменять их трубчатыми съемными магистралями.

Рис. 45. Окантовка кромок Конфигурация литых масляных каналов и маслосодержащих полостей должна допускать полную очистку поверхностей от литейного пригара, песка и прочих засорений.

Для увеличения жесткости и прочности литых деталей и как средство улучшения отливки применяют оребрение. Целесообразное расположение ребер позволяет улучшить питание элементов отливок и предупредить возникновение усадочных раковин и внутренних напряжений. У верхушки ребер обязательны галтели радиусом не менее 1 мм. Основание ребер соединяют со стенкой галтелями. Если ребро затвердевает при отливке позднее, чем стенка (как нередко бывает в случае внутренних ребер), то при усадке (направление усадки показано на рисунке штриховыми стрелками) в нем возникают напряжения растяжения (сплошные стрелки). Если ребро, напротив, затвердевает раньше, то в нем возникают благоприятные для прочности напряжения сжатия. Более быстрое остывание достигается уменьшением толщины ребер. Ребрам следует придавать наиболее простые формы. Вогнутые ребра нецелесообразны по прочности; при работе на изгиб и растяжение в них возникают высокие напряжения, пропорциональные степени вогнутости. Ребра выпуклого профиля некрасивы и утяжеляют деталь. Лучше всего применять прямолинейные ребра, наиболее прочные при работе на растяжение-сжатие и изгиб. В деталях, работающих на изгиб, рекомендуется избегать соединения ребра со стенкой в плоскости, где изгибающий момент имеет большую величину, так как момент сопротивления сечения в плоскости слияния ребра со стенкой понижен. Лучше подводить ребра до края детали (в область наименьших значений изгибающего момента), присоединяя их к поясам жесткости. Во избежание ослабления следует не применять механическую обработку ребер. Следует предупреждать возможность подрезки ребер, примыкающих к поверхностям, подвергаемым механической обработке. Ребра должны быть расположены ниже обрабатываемой поверхности на 3-6 мм. Не рекомендуется выводить ребра на необрабатываемую поверхность фланцев, так как на участках слияния ребер затрудняется формовка. Целесообразно располагать ребра ниже необрабатываемых поверхностей на величину, равную радиусу закругления фланцев (вид 17). Участки перехода ребер в тело детали следует выполнять радиусами не менее 3-6 мм. Как правило, ребра следует подводить к узлам жесткости – участкам изменения направления стенок и крепежным узлам. При двустороннем оребрении рекомендуется во избежание местных скоплений металла, а также для уменьшения усадочных напряжений располагать ребра в шахматном порядке. Нанесение размеров Нанесение размеров на чертежах литых деталей должно отражать расположение литейных баз и баз механической обработки, а также учитывать отклонения размеров. Основные правила нанесения размеров литых деталей следующие: необрабатываемые поверхности следует привязывать к литейной черновой базе непосредственно или с помощью других размеров; исходную базу механической обработки следует привязать к черновой литейной базе; все остальные размеры механически обрабатываемых поверхностей – к базе механической обработки непосредственно или с помощью других размеров. Привязывать литейные размеры к размерам механически обрабатываемых поверхностей и наоборот недопустимо, за исключением случая, когда литейная база и база механической обработки совпадают (осевые базы).

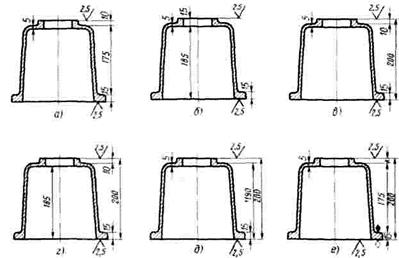

Рис. 46. Нанесение размеров на литой детали На рис. 46 приведены варианты нанесения размеров литой детали. Нанесение размеров по виду а неверно. Расстояние между обрабатываемыми плоскостями, привязанными к черным поверхностям суммой размеров 15, 175 и 10 мм, в данном случае колеблется в широких пределах вместе с колебаниями размеров черных поверхностей. Такая же ошибка допущена в конструкции б, где расстояние между обрабатываемыми поверхностями задано суммой размеров 185 и 15 мм. При нанесении размеров по виду в расстояние между обрабатываемыми плоскостями (200 мм) выдерживается в необходимых узких пределах (в пределах допуска на механическую обработку). Ошибка заключается в том, что черные поверхности привязаны к смежным обрабатываемым плоскостям (размеры 15 и 10 мм). Выдержать такую координацию практически невозможно; положение черных поверхностей колеблется в пределах точности литья, а с ними колеблется и расстояние до обрабатываемых плоскостей, На виде г ошибка усугублена тем, что толщина верхней горизонтальной стенки (заданная в предыдущих случаях непосредственно размером 5 мм) определена высотой внутренней полости, заданной относительно обрабатываемой нижней плоскости (размер 185 мм). Таким образом, вводится еще один источник неточности. Толщина стенки будет колебаться в широких пределах. В системе нанесения размеров по виду д положение нижней обрабатываемой плоскости задано двумя размерами – от верхней черной поверхности детали (размер 190 мм) и от верхней черной поверхности фланца (размер 15 мм). Выдержать такую координацию практически невозможно. На виде е показана правильная система. В качестве черновой базы выбрана верхняя, необрабатываемая поверхность фланца. К ней размером 15 мм привязана база механической обработки (нижняя плоскость фланца). К базе механической обработки привязана обрабатываемая верхняя плоскость (размер 200 мм). Верхняя черная поверхность координируется от литейной базы (размер 175 мм) и от нее – толщина верхней стенки (размер 5 мм). Расстояние к между верхней обрабатываемой плоскостью и верхней черной стенкой становится замыкающим звеном размерной цепи и служит компенсатором отклонений расположения поверхностей, получаемых литьем. Поскольку величина к на чертеже не оговорена, ее не принимают в расчет при контроле детали. Разумеется, номинальное значение к должно быть больше максимально возможною смещения верхней стенки в результате неточности литья. Примеры неправильного и правильного нанесения размеров на литых деталях приведены на рис. 47 (неправильно нанесенные размеры заключены в прямоугольные рамки)

Рис. 47. Нанесение размеров на литых деталях

Таблица 10

|

|||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 739; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.27.88 (0.012 с.) |

.

.