Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Повышение прочности сварных соединенийСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

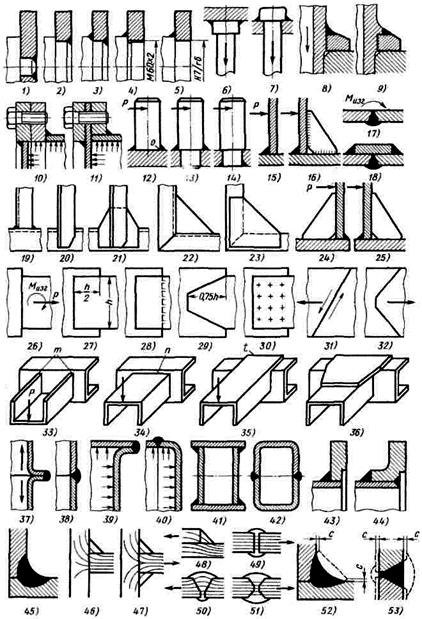

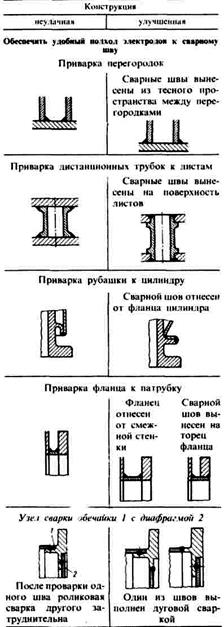

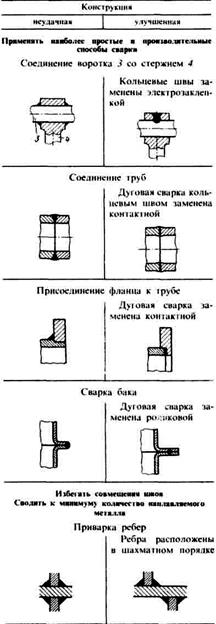

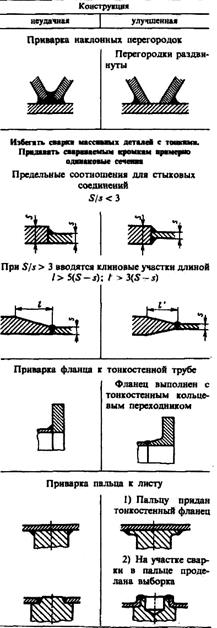

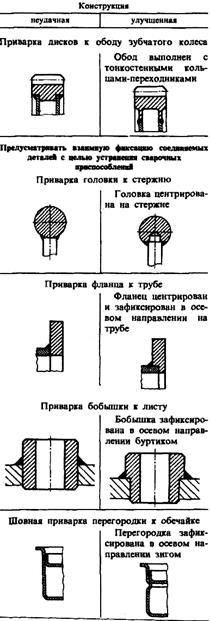

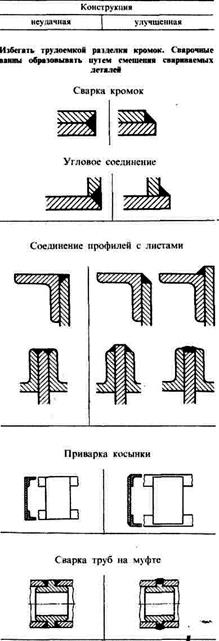

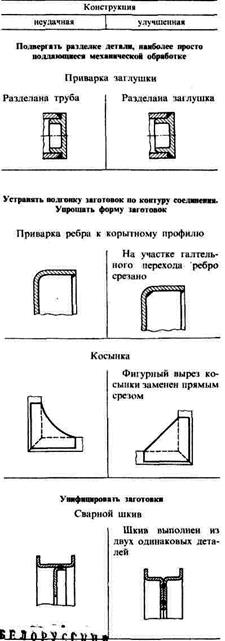

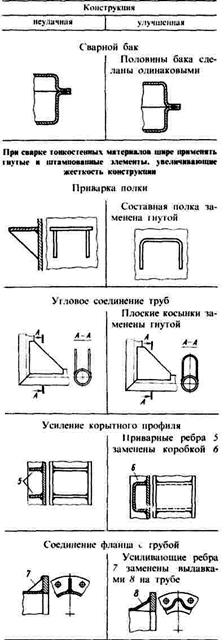

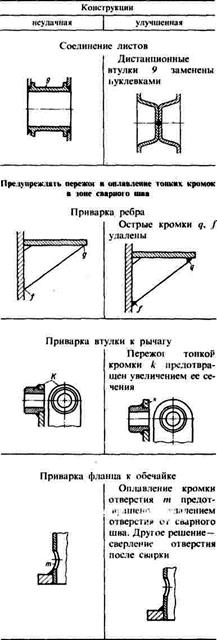

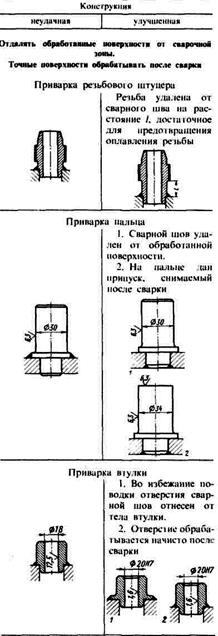

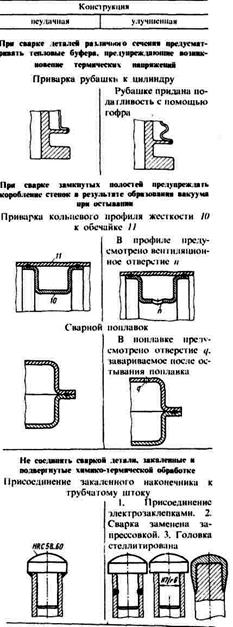

Прочность сварных соединений повышают конструктивными (рациональное расположение швов относительно действующих сил, целесообразная форма швов) и технологическими (защита шва от вредных воздействий при сварке, термическая обработка, упрочняющая обработка холодной пластической деформацией) приемами. Конструктивные приемы повышения прочности приведены на рис. 74. На видах 1-3 показано последовательное усиление узла приварки фланца, нагруженного крутящим моментом, путем увеличения диаметра кольцевого шва. Сопротивление сдвигу (пропорциональное квадрату диаметра соединения) в конструкции 2 при одинаковом сечении шва в 7 раз, а в конструкции 3 в 18 раз больше, чем в конструкции 1. При правильной конструкции шва дополнительные крепления на резьбе (вид 4), посадках с натягом (вид 5) и др. излишни. Целесообразно разгружать сварные швы, перенося восприятие нагрузок на участки целого материала и оставляя за сварными швами только функцию соединения деталей. Некоторые примеры разгрузки сварных швов показаны на видах 6, 7 (стержень, нагруженный осевой силой) и на видах 8, 9 (упорный фланец). В узле крепления крышки к обечайке цилиндрического резервуара, нагруженного внутренним давлением (вид 10), сварные швы крышки и обечайки подвергаются изгибу и сдвигу силами давления. В улучшенной конструкции 11 сварной шов обечайки разгружен заведением обечайки во фланец, а шов днища – зажатием днища между фланцами обечайки и днища. Силовые швы следует нагружать предпочтительно на сдвиг и растяжение, устраняя изгиб. Конструкция 12 приварного стержня нагруженного поперечной силой Р, нецелесообразна. Сила Р, повертывая стержень вокруг точки О, вызывает высокие напряжения растяжения в области, противоположной этой точке. Кроме того, шов подвергается сдвигу. Несколько лучше конструкция 13, где стержень центрирован в гнезде детали, благодаря чему шов разгружен от сдвига. Однако опасное сечение стержня ослаблено сварным швом.

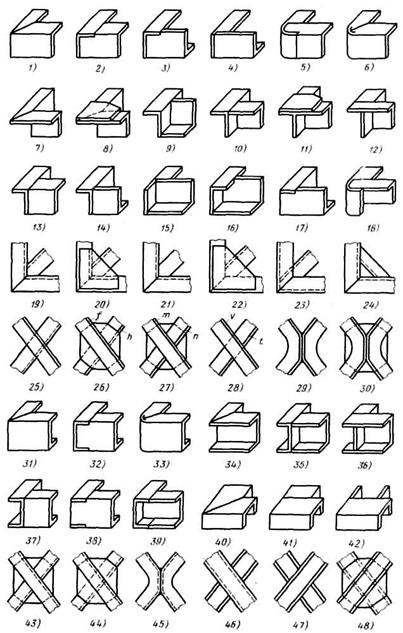

Рис. 74. Упрочнение сварных конструкций В конструкции 14 изгиб и срез силой Р воспринимают целые, не ослабленные сваркой сечения стержня. Шов практически разгружен от действия силы и служит только для фиксации стержня в детали. Шов приварной стенки (вид 15), изгибаемой силой Р, целесообразно разгрузить введением ребра (вид 16). Изгиб стыкового шва (вид 17)можно устранить введением накладки (вид 18), швы которой работают преимущественно на растяжение. Стыковой шов в этой конструкции работает на сжатие. Стыковое соединение уголков (вид 19)недостаточно прочное. Целесообразнее сваривать уголки по плоскости полок (вид 20)с усилением (для тяжелых условий работы) косынками (вид 21). Косынки целесообразно приваривать не встык (вид 22), а внахлестку (вид 25). Приварные ребра рекомендуется располагать так, чтобы они работали не на растяжение (вид 24), а на сжатие (вид 25), что практически полностью разгружает сварные швы. На видах 26-29 показано последовательное усиление листового соединения, нагруженного растягивающей силой Р и изгибающим моментом Мизг. Приварные листы, накладки, косынки и т. д. большой протяженности и малой толщины целесообразно, помимо обварки по контуру, соединять с основной деталью точечной сваркой (вид 30)во избежание отставания листов при деформациях системы. Косые швы соединения внахлестку (вид 31), подвергающиеся растяжению, испытывают дополнительные нагрузки от сдвига вдоль линии шва. В уравновешенном соединении с двусторонним скосом (вид 32)швы разгружены от сдвига. На видах 33-36 показаны конструкции узла сварки швеллеров. В соединении со швеллером, расположенным полками вверх (вид 33),верхние участки т вертикальных сварных швов подвергаются высоким напряжениям растяжения от действия силы Р. В конструкции со швеллером, расположенным полками вниз (вид 34), силу воспринимает горизонтальный шов п большой протяженности; слабые конечные участки вертикальных швов испытывают сжатие. В конструкции с присоединением швеллера в шип (вид 35) сварные швы разгружены от изгиба силой Р; изгибающий момент воспринимают фланговые швы и поперечный шов t, испытывающий сдвиг. На виде 36 изображено соединение, усиленное косынкой. Следует избегать внецентренного приложения сил, вызывающего изгиб шва. Отбортованные швы в узлах, подвергающихся растяжению (вид 37),испытывают изгиб. Целесообразнее конструкции со стыковым швом (вид 38). В узле приварки днища к цилиндрическому резервуару с отбортовкой (вид 39)сварной шов под действием внутреннего давления подвергается изгибу. Стыковой шов (вид 40)испытывает преимущественно растяжение. Следует избегать расположения сварных швов в зоне высоких напряжений. В сварных балках, подвергающихся изгибу, целесообразно располагать швы не у полок (вид 41),а у нейтральной линии сечения (вид 42),где нормальные напряжения имеют наименьшую величину. В соединениях, подверженных действию циклических и динамических нагрузок, следует избегать расположения сварных швов на участках концентрации напряжений, например в переходах от одного сечения к другому (вид 43).Шов в этих условиях подвергается повышенным напряжениям. Кроме того, повышается концентрация напряжений вследствие неоднородности структуры шва. Улучшенная конструкция приведена на виде 44. Если вывести шов за пределы участка концентрации напряжений невозможно, то рекомендуется применять вогнутые швы (вид 45) с глубоким проплавлением, достигаемым сваркой короткой дугой. Профиль шва должен быть по возможности симметричен относительно действия нагрузок. В тавровых соединениях, подвергающихся растяжению (вид 46), целесообразно применять двусторонние швы (вид 47). Соединения внахлестку (вид 48)следует по возможности заменять стыковыми (вид 49). В стыковых соединениях целесообразно применять двустороннюю разделку кромок (вид 51), так как в соединениях с несимметричным швом (вид 50)происходит искривление силового потока, сопровождающееся концентрацией напряжений. Сварные рамы На рис. 75, 1-18 показаны способы сварки рам из уголков. Наиболее употребительны соединения с расположением уголков вертикальными полками наружу, обеспечивающие гладкую наружную форму рамы (виды 1 – 6). Чаще всего применяют стыковое соединение со скосом кромок под углом 45° (вид 1). Значительно сложнее соединения с вязкой угла по вырезам в полках уголков (виды 2-4). На виде 5 показан способ вязки кромок со скруглением наружного угла соединения. Прочное соединение получается также при сгибе уголков по целой стенке с разрезкой полок и соединением их под углом 45° (вид б). Расположение уголков вертикальными полками внутрь (виды 7 – 12) ухудшает внешний вид рамы, но облегчает крепление диагональных связей. Чаще всего применяют стыковое соединение со скосом полок под углом 45° (вид 7), обычно в сочетании с усиливающими косынками (вид 8). На видах 9, 10 показаны стыковые соединения прямыми кромками. Соединение вида 10 можно усилить косынкой (вид 11); всоединении вида 9 применить косынку нельзя. На виде 12 показано соединение с вязкой кромок. Способы вязки рам со смешанным расположением уголков (один уголок полкой внутрь, другой уголок полкой наружу) показаны на видах 13 – 18. Диагональные связи в рамах с расположением уголков вертикальными полками внутрь приваривают к стенкам уголков встык со скосом кромок под углом 90° (вид 19). Соединение можно усилить косынкой (вид 20). Аналогично крепят трубчатые связи (вид 21). При расположении уголков вертикальными полками наружу диагональные связи крепят с помощью косынок (вид 22). Стыковое соединение с фигурной вырезкой кромок (вид 23)нетехнологично и менее прочно, чем соединение косынками. Взамен диагональных связей нередко применяют угловые раскосы (вид 24). Подобно диагональным связям их легче приваривать при расположении уголков рамы вертикальными полками внутрь. Перекрестное соединение диагональных связей в центре рамы (виды 25-30) представляет известные затруднения, особенно если связи выполнены из несимметричных профилей (например, из уголков).

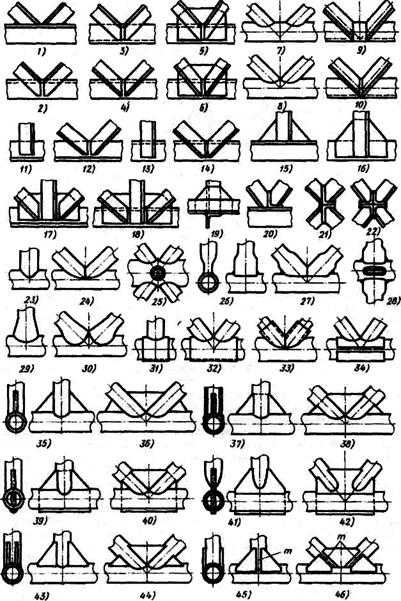

Рис. 75. Сварка рам из профилей Соединение целых уголков, сваренных по полкам (вид 25), просто и достаточно прочно, но отличается тем недостатком, что диагональные уголки должны быть вдвое меньше по высоте полки, чем основные уголки рамы. В конструкции 26 уголок f целый, уголок h разрезной. Уголки обращены полками в противоположные стороны и приварены к косынке, расположенной между полками. Высота уголков в этой конструкции может быть равной высоте основных уголков рамы минус толщина косынки. В конструкции 27 целый уголок т и разрезной п обращены полками в одну сторону и приварены один к другому и к косынке. Диагональные уголки могут быть одинаковыми с основными уголками рамы; косынка выступает за плоскость рамы. В конструкции 28 ребро уголка t вырезано под полку уголка v. Соединение по прочности уступает предыдущим двум соединениям. Высота уголков может быть равной высоте основных уголков рамы минус толщина полки. В конструкции 29 гнутые уголки сварены один с другим полками. Здесь диагональные уголки могут быть одинаковыми с основными уголками рамы. Соединение можно усилить косынкой (вид 30). На видах 31-33 показаны способы вязки рам из швеллеров с полками, обращенными внутрь, на видах 34-36 – наружу, на видах 37-39 – со смешанным расположением, на видах 40-42 – с полками, перпендикулярными к плоскости рамы. Способы перекрестного соединения диагональных связей из швеллеров, расположенных «стоя», представлены на видах 43-45, «лежа» – на видах 46-48. Сварные узлы ферм В узлах соединения уголков рекомендуется избегать сварки уголков впритык (рис. 76, 1). Нахлесточное соединение (вид 2)с обваркой контура уголка прочнее и жестче. Целесообразно перекрещивать полки уголков, перпендикулярные к плоскости соединения. Конструкции 4, 6 значительно жестче соединений 3, 5. Во избежание появления в стержнях лишних изгибающих и крутящих моментов целесообразно соединять элементы фермы так, чтобы линии центров изгиба сечений пересекались в одной точке (конструкции 7, 9 – неправильные; 8, 10 – правильные). Желательно совмещать линии центров изгиба также в поперечной плоскости. Соединение полками, обращенными в одну сторону (виды 11, 12), целесообразнее соединения полками, обращенными в разные стороны (виды 13, 14). В последнем случае в результате смещения линий центров изгиба в узле под нагрузкой возникает скручивающий момент. Соединение полками в одну сторону компактнее. В конструкциях 11, 12 ширина узла (в плоскости, перпендикулярной к плоскости чертежа) примерно вдвое меньше, чем в конструкциях 13, 14. Однако в конструкциях 13, 14 узлы фермы в целом получаются пространственно более жесткими; наложение швов проще, вследствие чего эти конструкции широко применяют на практике. Жесткость соединения повышают косынками. Соединение с накладными косынками (вид 16)значительно прочнее и жестче, чем соединение с косынками встык (вид 15). На видах 11, 18 изображены примеры многолучевых соединений с накладными косынками. Сравнительные преимущества и недостатки соединений с полками, обращенными в одну сторону (вид 17)и в разные стороны (вид 18), такие же, как и для бескосыночных соединений (виды 11-14). На видах 19-22 представлены примеры соединения уголков в пространственных узлах. В трубчатых фермах наиболее простое и надежное соединение – стыковое (виды 23, 24). Недостаток его – ограниченность числа труб, которые могут быть соединены в одном узле. Создание пространственных узлов возможно лишь при условии, что диаметр центральной трубы значительно превышает диаметр присоединяемых труб (вид 25).

Рис. 76. Сварные узлы ферм Расплющивание присоединяемых труб (виды 26, 27)позволяет увеличить число соединяемых в узле труб (вид 28)и повышает жесткость соединения (только в плоскости расплющивания). При соединении труб различного диаметра трубу меньшего диаметра для увеличения жесткости узла развальцовывают на конус (виды 29,30). Применяют также сварку в муфтах из цельных (виды 31-33) или сварных (вид 34) труб. Чаше всего соединения труб усиливают косынками. Косынки приваривают встык (виды 35. 36);встык и впрорезь по одной из труб (виды 37, 38); впрорезь но всем соединяемым трубам (виды 39, 40). Присоединение косынками впрорезь с разделкой концов труб в горячем состоянии «на ложку» (виды 41. 42) позволяет соединять в одном узле несколько труб и применяется в многолучевых узлах. Недостатки соединения – малая жесткость в плоскости расположения косынок и трудоемкость операции разделки труб. Для увеличения жесткости применяют двойные косынки (виды 43, 44). Расстояние между косынками (в направлении, перпендикулярном к их плоскости) целесообразно выбирать так, чтобы кромки смежных косынок можно было проварить одним швом т (вилы 45, 46). Наиболее прочны и жестки U-образные косынки (виды 47, 48). В тяжелонагруженных узлах применяют соединение на штампованных накладках, охватывающих присоединяемые трубы (виды 49, 50). Жесткость соединения можно повысить, придавая накладкам косынки, свариваемые точечной сваркой (виды 51. 52). В многолучевых соединениях применяют приварку труб к звездообразным штамповкам с гнездами (вид 53) или цапфами (вид 54) под трубы. Многолучевые узлы соединяют также на сварных коробках: призматических (виды 55, 56),цилиндрических (вид 57) или сферических (вид 58). Последним способом можно соединять трубы практически под любым пространственным углом. На видах 59-62 представлены примеры шарнирного соединения сварных труб в ферменных узлах. Таблица 13

Продолжение таблицы 13

Продолжение таблицы 13

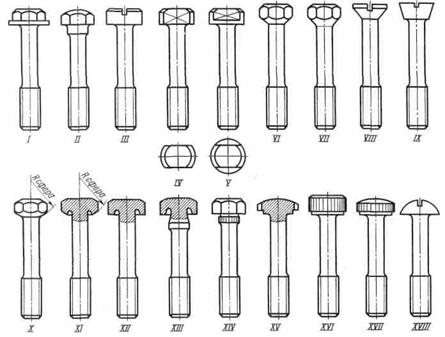

Крепежные соединения Виды крепежных соединений В машиностроении применяют три основных вида резьбовых крепежных соединений: болтами с гайками; ввертными болтами (винтами);шпильками. Соединение болтами применимо только при возможности выполнения сквозных отверстий в стягиваемых деталях. Монтаж болтов соединений не особенно удобен: требуется страховка болта от проворачивания при затяжке гайки. Желательна фиксация болта в осевом направлении при затяжке. При монтаже приходится манипулировать двумя деталями – болтом и гайкой. Соединение винтами применяют при глухом нарезном отверстии,когда невозможно применить болт с гайкой, или при сквозном нарезном отверстии,когда возможна установка болта только с одной стороны соединения. Винты по конструкции аналогичны болтам с навертной гайкой. Деталь с нарезным отверстием должна быть выполнена из материала, который хорошо держит резьбу (например, стали, ковкого и высокопрочного чугуна, титанового сплава, бронзы). В деталях из мягких сплавов (алюминиевых, магниевых, цинковых и т. д.) требуется введение промежуточных нарезных втулок из более твердого металла. Нежелательно выполнение нарезных отверстий в деталях из серого чугуна для часто разбираемых соединений (резьба в сером чугуне склонна к выкрашиванию и быстро изнашивается), а также в деталях из коррозионно-стойких сталей (нарезание резьбы сопряжено с большими трудностями из-за вязкости сплава). При износе резьбы деталь с нарезным отверстием выходит из строя, исправить ее можно только установкой нарезных втулок (если это допускает конструкция детали). Соединение имеет определенное ограничение по высоте стягиваемых деталей: осуществить правильную затяжку длинных болтов затруднительно из-за неустранимого скручивания стержня болта при затяжке. При сборке и разборке манипулируют одной деталью – винтом, что представляет определенное преимущество перед болтовым соединением, где приходится манипулировать болтом и гайкой. Соединение шпильками в основном применяют для деталей из мягких (алюминиевых и магниевых сплавов) или хрупких (серого чугуна) материалов, а также при глухих или сквозных нарезных отверстиях в случаях, когда невозможна установка винтов. Ввертный конец шпильки устанавливают в нарезном гнезде наглухо и притом по большей части с натягом. В этих условиях резьбовое соединение детали даже из мягких металлов получается достаточно надежным. При срыве или повреждении резьбы деталь с нарезными отверстиями выходит из строя; исправить ее можно только установкой нарезных втулок. При обрыве шпильки удаление ввертного ее конца из гнезда затруднительно. Сборка и разборка соединения имеет особенности: детали можно соединять и разъединять только в направлении, перпендикулярном к плоскости стыка, приподнимая снимаемую деталь на полную высоту шпилек. Этим соединение существенно отличается от болтового соединения и соединения ввертными болтами, где возможен, при удаленных болтах, сдвиг деталей параллельно плоскости стыка. При сборке и разборке манипулируют одной деталью – гайкой. Соединение шпильками вызывает определенные неудобства при сборке: выступающие концы шпилек затрудняют доступ к соседним деталям. Особенно ощущается этот недостаток в многошпилечных соединениях с «частоколом» длинных шпилек. Сравнивая различные типы крепежных соединений с точки зрения компоновки, можно отметить как положительную особенность, что винты и шпильки допускают гораздо большую свободу в выборе форм деталей, чем болты. Соединение болтами требует наличия фланцев, которые лимитируют размеры и определяют форму внешних контуров деталей. Болты Основные типы болтов представлены на рис. 77.

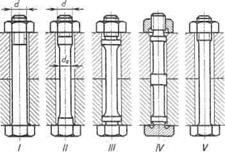

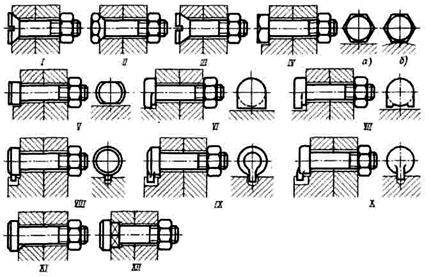

Рис. 77. Основные типы болтов На рис. 94, I показан «жесткий» болт с диаметром стержня, равным наружному диаметру резьбы. Эта форма сохранилась только для малонагруженных или коротких болтов. В ответственных случаях применяют «упругие» болты (рис. 94, II) с диаметром стержня d0, уменьшенным по крайней мере до размера внутреннего диаметра резьбы, а то еще более – до 0,8 и даже до 0,7 номинального диаметра резьбы. Тонкие болты менее чувствительны к перекосам, возникающим вследствие неперпендикулярности опорных поверхностей головки и гайки, а также непараллельности резьбового пояса относительно оси болта. Утоньшние стержня позволяет выполнять плавные переходы между стержнем болта и нарезным поясом, а также между стержнем болта и головкой с одновременным увеличением сопротивления усталости болта. Это обусловливает повышенную сопротивляемость упругих болтов циклическим нагрузкам. На участках, примыкающих к нарезному участку и головке, болты снабжают центрирующими поясками (рис. 94, III-IV). Часто пояски не делают (рис. 94, V), отчего повышается упругость болта и способность его самоустанавливаться в отверстиях деталей. Головки болтов обычно выполняют в виде шестигранника. Применяют и другие формы головки: с лысками под ключ,с внутренним шестигранником, с треугольными шлицами. Головки с внутренним шестигранником чаще всего применяют в случае «утопленной» установки,когда габариты не позволяют использовать наружный ключ. При затяжке гайки болт должен быть надежно зафиксирован от проворачивания. При сборке в положении, когда головка болта находится внизу, необходимо, кроме того, придерживать болт от выпадения. Держать болт за головку ключом неудобно, а в некоторых случаях невозможно из-за ограниченных габаритов. Способы фиксации болта от проворота показаны на рис. 78. Способ фиксации коническим подголовником (рис. 78, I-III), основанный на повышенном трении на конических опорных поверхностях, рекомендовать нельзя, так как фиксация получается нежесткой. Способы жесткой фиксации показаны на рис. 78, IV-X. Шестигранные головки обычно фиксируют упором одной из граней в выступ в теле детали (рис. 78, IVа). На цилиндрических деталях (типа фланцев) фиксация осуществляется упором в кольцевую заточку (рис. 78, IVб). На болтах с цилиндрической головкой для этой цели снимают лыски (рис. 100, V). Некоторые головки (рис. 100, VI, VII) выполняют с фиксирующей гранью, вынесенной за пределы цилиндра головки. На рис. 78, VIII –X показаны способы фиксации усиком, выполненным как одно целое с головкой болта; усик вводят в углубление в теле детали. Способы фиксации болтов, приведенные на рис. 78, VI – X, значительно дороже простых способов фиксации за грань или лыску, поэтому их применяют только в специальных случаях. Способы фиксации болтов усиками под головками (рис. 78, XI) или квадратными подголовниками (рис. 78, XII) в настоящее время не применяют из-за нетехнологичности (обработка гнезд под подголовники затруднительна).

Рис. 78. Способы фиксации болта от проворота при затяжке Следует предостеречь от ошибок, нередко допускаемых в конструкции фиксирующих элементов. При любом способе фиксации нельзя допускать вне-центренного приложения нагрузки к головке и ослабления головки. Примеры ошибочных конструкций показаны на рис. 79. В конструкциях на рис. 79, I –III неизбежна внецентренная нагрузка из-за асимметричной формы опорной поверхности головки. Конструкция на рис. 79, IV резко ослабляет головку болта и, кроме того, вызывает внецентренную нагрузку из-за нарушения сплошности опорной поверхности.

Рис. 79. Ошибочные конструкции элементов, фиксирующих болт от проворота Помимо фиксации от проворота, болты необходимо поддерживать в осевом направлении при затяжке. Осевая фиксация болта обязательна при механизированных способах сборки с затяжкой гаек гайковертами. Лучше всего предусматривать жесткую фиксацию болта в осевом направлении. При затяжке длинных болтов следует предупреждать скручивание болта моментом затяжки. Для этой цели на торце болта предусматривают устройства под ключ или жестко фиксируют конец болта от проворота подкладной шайбой,заходящей в пазы на конце болта и в корпусе. Сила затяжки имеет большое значение для работоспособности болтового соединения. Необходимую силу затяжки определяют расчетом или экспериментально. В ответственных соединениях затяжку контролируют динамометрическим ключом или измерением упругой деформации болта (способ более точный). В последнем случае в конструкции болта должны быть предусмотрены средства, облегчающие измерение: на торце болта и на головке делают сферические выступы, позволяющие измерять деформацию болта микрометром «в обхват», или предусматривают гнезда для закладки шариков при измерении. На рис. 80 показаны некоторые типы нестандартных болтов. В машинах и узлах, где по требованиям к габаритам или к внешнему виду нежелательно применение выступающих головок, часто устанавливают болты с цилиндрической головкой с внутренним шестигранником или мелкими треугольными шлицами; головку утапливают в гнезде притягиваемой детали. Для облегчения завертывания болтов с цилиндрической головкой на начальных стадиях, когда болт идет «из-под руки», наружную поверхность головки часто снабжают накаткой. Ввертные болты По конструкции ввертные болты весьма близки к болтам с навертными гайками, хотя функционально как крепежные элементы они коренным образом отличаются от последних. Большинство типов болтов, изображенных на рис. 80, можно использовать в качестве винтов. При установке ввертных болтов желательно обеспечить свободу самоустанавливаемости головки относительно опорной поверхности. Это требование больше относится к ввертным болтам, чем к крепежным деталям других видов: у болтов с гайкой больше возможности самоустановки, так как болт сопрягается со стягиваемыми деталями только кольцевыми опорными поверхностями головки и гайки; у длинных шпилек задача облегчается податливостью стержня шпильки.

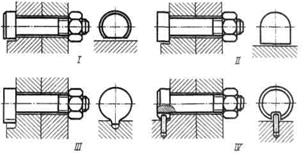

Рис. 80. Нестандартные болты: Шпильки На рис. 81 приведены основные конструкции шпилек. Конструкции жесткой шпильки (рис. 81, I) со стержнем диаметром, равным диаметру резьбы, применяются только для коротких шпилек. К недостаткам такой шпильки можно отнести: жесткость, невыгодность по массе, затруднительность применения высокопроизводительных способов накатывания, фрезерования и шлифования резьбы (для точных резьб) и т. д. Часто применяют облегченные шпильки (рис. 81, II, III) с уменьшенным диаметром стержня, равным внутреннему диаметру резьбы или меньшим его (в среднем диаметр стержня делают равным 0,6-0,8 наружного диаметра резьбы). Их преимущества заключаются в равнопрочности шпильки в нарезной и гладкой частях, податливости, меньшей массе, возможности применения высокопроизводительных способов изготовления резьбы и т. д.

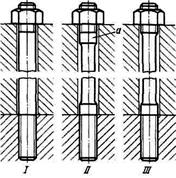

Рис. 81. Конструктивные формы шпилек Посадочный размер шпильки в корпус зависит от материала корпуса. При ввертывании в корпуса из хрупких (серого чугуна) или мягких (алюминиевого, магниевого, цинкового сплавов и т. д.) материалов применяют крупные резьбы (минимальный шаг резьбы 1,25 – 1,5 мм). Для навертного конца шпильки (под гайку) могут быть применены (для шпилек большого диаметра) мелкие резьбы. Во избежание ошибок при ввертывании шпилек в тех случаях, когда резьбы (и формы) ввертного и навертного концов шпилек одинаковы, ввертной конец метят, например закруглением его торца, углублениями и т.д. Лучше всего предупредить возможность ошибок конструктивно: применением на ввертном и навертном концах резьб различного шага или диаметра. Способ ввертывания шпилек существенно влияет на прочность соединения. Применяют три способа ввертывания шпилек в корпуса: с упором бурта шпильки в торец корпуса; с упором конца шпильки в днище или в последние витки нарезного отверстия корпуса; с торможением шпильки в отверстии применением посадок с натягом или самостопорящейся резьбы. При ввертывании по первому способу в теле шпильки возникают растягивающие напряжения (максимальные у первых витков и уменьшающиеся по направлению к последним виткам). В материале корпуса создаются сжимающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения в шпильке возникают дополнительные напряжения растяжения, а в корпусе – дополнительные напряжения сжатия (от действия притягиваемой детали). При нагружении соединения растягивающей силой в шпильке увеличиваются еще больше напряжения растяжения. Напряжения сжатия в корпусе уменьшаются в результате уменьшения силы прижатия детали и появления растягивающих напряжений. При ввертывании шпильки по второму способу в теле шпильки возникают сжимающие напряжения (максимальные у конца шпильки и убывающие по направлению к первым виткам). В материале корпуса создаются растягивающие напряжения с примерно таким же законом изменения вдоль оси соединения. При предварительной затяжке такого соединения у первых витков шпильки создаются растягивающие напряжения; сжимающие напряжения у конца шпильки несколько уменьшаются. В материале корпуса под действием притягиваемой детали возникают напряжения сжатия, а напряжения растяжения у днища отверстия ослабевают. При нагружении соединения рабочей растягивающей силой напряжения растяжения у первых витков шпильки увеличиваются. Напряжения сжатия, возникшие в материале корпуса при предварительной затяжке, уменьшаются в результате отхода притягиваемой детали. Зато напряжения растяжения у днища отверстия увеличиваются. Следовательно, при первом способе ввертывания рабочие напряжения в шпильке больше, а рабочие напряжения в корпусе меньше, чем при втором способе. Таким образом, первый способ более подходит для корпусов из низкоирочных материалов (алюминиевых и магниевых сплавов), второй способ – для корпусов из высокопрочных материалов (стали). Поскольку шпильки применяют в основном в корпусах из легких сплавов, первый способ более распространен, чем второй. При третьем способе ввертывания ни в теле шпильки, ни в материале корпуса не возникает существенных дополнительных напряжений. Напряжения сжатия в теле шпильки и растяжения в материале корпуса, обязанные натягу в резьбе, при применяемых величинах натяга незначительны. Благодаря отсутствию дополнительных напряжений этот способ наиболее выгоден по прочности. Шпильки обычно завертывают «солдатиками», надеваемыми на навертный конец шпильки. При этом возникает опасность скручивания длинных шпилек. Кроме того, «солдатики» вытягивают резьбу и поэтому неприемлемы для точных резьб. В дополнение ко всему этот способ непроизводителен: навертывание и отвертывание «солдатика» занимает много времени. Лучше способ завертывания за лыски или шестигранник,расположенные непосредственно у ввертного конца шпильки. Однако в таком случае приходится предусматривать в притягиваемой детали гнездо под завертный элемент, что усложняет ее механическую обработку. Наиболее приспособлен для механизированной сборки способ завертывания шпильки за гладкий поясок, примыкающий к навертному или (лучше) к ввертному концу. Завертывание производится ключами (или шпильковертами) с эксцентриковыми зажимами или с самозатягивающимися роликами (по типу роликовых колес свободного хода). В этом случае на шпильках необходимо предусмотреть цилиндрические участки,длина которых должна быть согласована с размерами головки шпильковерта. При ввертывании шпилек (особенно по посадке с натягом) в глухие нарезные гнезда следует учитывать, что в замкнутом пространстве гнезда воздух сжимается. Это явление может оказаться опасным, если учесть, что удельный объем воздуха резко возрастает от нагрева при сжатии. Известны случаи, когда бобышки гнезд разрывались под давлением сжатого в гнезде воздуха. В целях устранения этого явления в бобышках выполняют отверстия для выхода воздуха. Иногда воздух выходит через канавки или отверстия в теле шпильки (при коротких шпильках). Применение последних двух способов нежелательно, так как они ослабляют шпильки. Иногда увеличивают объем остающегося после завертывания шпильки глухого пространства изменением глубины нарезного отверстия или с помощью выборок в торце шпильки. Соединения на шпильках, как и всякие резьбовые соединения, подвергают при сборке предварительной затяжке, влияющей на работоспособность и герметичность узла. Силу предварительной затяжки определяют расчетом или экспериментально. Она зависит от материала стягиваемых деталей, соотношения податливости шпильки и стягиваемых деталей, условий работы стыка, требуемой степени его герметичности и, наконец, от рабочей температуры соединения. В ответственных соединениях силу предварительной затяжки строго контролируют. Затяжку производят динамометрическими ключами. Регламентируют также порядок затяжки отдельных шпилек в многошпилечных соединениях; затяжку обычно производят в два приема (предварительно и окончательно) с соблюдением в каждом случае определенного порядка затяжки. При затяжке длинных податливых шпилек возникает опасность скручивания их моментом сил трения в резьбе. При этом в теле шпильки возникают нежелательные, иногда значительные напряжения, причем динамометрическим ключом будет регистрироваться момент, скручивающий шпильку, а не сила затяжки. При стопорении гаек «на корпус» следует учитывать еще одно явление: шпилька, скрученная при затяжке, с течением времени в результате вибраций, пульсации нагрузки и т. д. «отдает», ввертываясь в резьбу гайки, вследствие чего первоначальная сила затяжки меняется. У длинных податливых шпилек предусматривают средства, предупреждающие скручивание при затяжке: навертный конец шпильки снабжают пазом, четырехгранником, шестигранником и т. д., за которые держат шпильку при затяжке. Сборка соединения при этом усложняется. Способ, при котором навертный конец шпильки постоянно зафиксирован от проворота шайбой, в свою очередь, зафиксированной «на корпус»,совершеннее (но конструктивно сложнее). Концы длинных шпилек после центрирования в корпусе часто отклоняются от своего номинального положения (иногда настолько, что не представляется возможным надеть на них притягиваемую деталь). Сборщики прибегают в таких случаях к правке шпилек по месту – способу, который никак нельзя рекомендовать, потому что при этом в теле шпильки возникают дополнительные напряжения. В поисках рационального решения используют несколько путей: первый – соблюдение строгой перпендикулярности осей нарезных отверстий под шпильки относительно торца корпуса, то же – для отверстий под шпильки в притягиваемой детали; соблюдение строгой прямолинейности шпилек и параллельности среднего диаметра резьбы шпилек относительно оси шпилек; второй путь – увеличение податливости шпилек и применение посадок с зазором для резьбовых деталей (с последующим их стопорением каким-нибудь способом). Винты Винты со шлицем под обычную отвертку применяют только в ненагруженных соединениях (в приборах и для крепления мелких деталей, кронштейнов, скобок, хомутов, пластинок, панелей, листовых облицовок и т.д.). Главный их недостаток – невозможность силовой затяжки и затруднительность стопорения. На рис. 82 представлены основные типы винтов под отвертку: с цилиндрической и цилиндросферической головкой (I, II); с полусферической головкой (III); с конической, цилиндроконической и сфероконической головками (IV-VI). На рис. 82, VII-XII показ

|

||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1184; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.208.127 (0.021 с.) |