Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 3. Расчет и проектирование сварной конструкцииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Проектируемый вагон-цистерна состоит из: 8 обечаек, 2 фланцев, 2 днищ, 1 штуцера. Наружный диаметр обечаек Dн в соответствии с исходными данными на проектирование составляет 2800 мм. Длина котла вагона-цистерны 11500 мм, из них длина каждого днища составляет 760 мм (в сумме 2 днища – 1520 мм). [Чертеж СБ] Сумма длин обечаек ΣL из геометрических соображений составит: ΣL=Lк – Lд (3.1) где Lк – длина котла, 11500 мм Lд – длина днища, 1520 мм ΣL =11500-1520=9980 мм Из них 4 обечайки длиной 920 мм, 2 обечайки – 2470 мм, 2 обечайки – 680 мм. Нормативно – техническая документация не устанавливает специальных требований к конструкции по ГОСТ Р 52630-2012 [3] для сосудов, однако конструкция сосудов должна быть технологичной, надежной в течение установленного в технической документации срока службы, обеспечивать безопасность при изготовлении, монтаже и эксплуатации, предусматривать возможность осмотра (в том числе внутренней поверхности), очистки, промывки, продувки и ремонта, контроля технического состояния сосуда при диагностировании, а также контроля за отсутствием давления и отбора среды перед открытием сосуда. Рассчитаем расчетное внутреннее избыточное давление для обечаек. Так как на начальном этапе проектирования отношение временного сопротивления материала к пределу текучести неизвестно, принимаем, что величина пробного давления Pпр будет составлять [16]: Pпр =1,5∙Рраб (3.2)

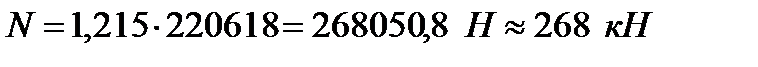

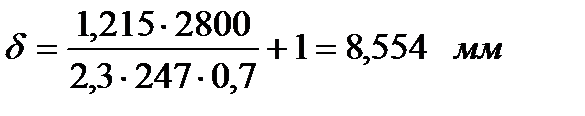

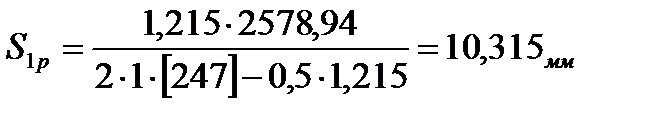

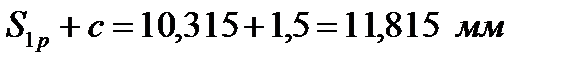

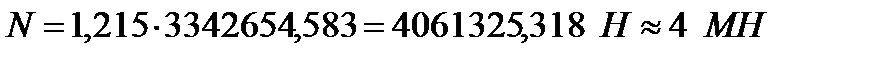

где Pраб – рабочее давление. Полученное значение пробного давления Pпр=1,5∙0,81=1,215 МПа будет приниматься в дальнейшем в качестве рассчетного. Рассчитаем толщину стенки обечаек по формуле [16]:

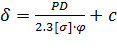

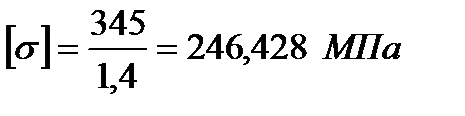

где Р – расчетное внутреннее давление, принимаемое с учетом последующих испытаний равным Рпр=1,215 МПа; Dк – диаметр котла; [σ] – допускаемое напряжение при растяжении; n – коэффициент запаса прочности, равный 1,2... 1,6; φ =0,7…1,0 – коэффициент прочности сварных швов; с – прибавка к расчетной толщине стенки, компенсирующая минусовый допуск проката (вводится только для стенок толщиной не более 20 мм и равна 1 мм). В тоже время, для пластичных материалов с вязким механизмом разрушения, к которым относится большинство конструкционных сталей, расчет допускаемого напряжения проводится по следующей формуле [16]:

где σТ – физический или условный (σ =0,2) предел текучести материала. Принимая в расчетах средние значения коэффициентов n =1,4 и φ =0,7, а также σТ =345 Н/мм2 для стали 09Г2С (таблица 2) и подставляя все в выражения (3.3) и (3.4), получим:

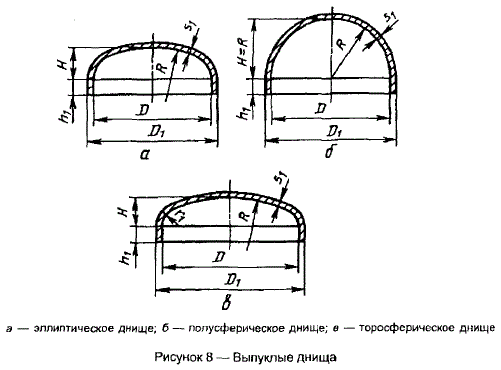

Исходя из имеющегося сортамента сортового или фасонного проката принимаем ближайшую большую толщину стенки обечаек котла δ=10 мм. Днища проектируемого котла имеют эллиптическую форму. Расчет толщины эллиптического днища проводится по методике ГОСТ 52857.2-2007 [16], допускаемые напряжения определены согласно ГОСТ 52857.1-2007. [17] На рис. 2 приведена расчетная схема эллиптических днищ.

Рисунок 2 Эллиптическое днище

Толщина стенки днищ котла определяется по формуле [29]:

где

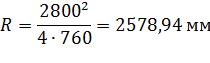

Радиус кривизны в вершине днища равен [16]:

Для днищ, изготовленных из одной заготовки, коэффициент φ=1 Коэффициент запаса прочности днища: k=1,43 Суммарная прибавка к толщине стенки днища [17]: с = с1 + с2 + с3 =0+1+1,5=1,5 мм (3.8) с1 - прибавка для компенсации коррозии и эрозии, мм; с2 - прибавка для компенсации минусового допуска, мм; с3 - прибавка для компенсации утонения стенки при технологических операциях, мм;

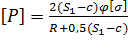

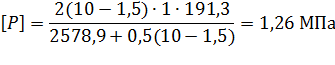

Допускаемое избыточное давление вычисляем по формуле [16]:

Как видно из приведенных расчетов, полученные значения толщины обечаек (10 мм) и днищ (11,815 мм) котла отличаются, что с технологической точки зрения приводит к необходимости дополнительной механической обработки для плавного перехода сечений в месте сварки. Технически это сложнее и может быть невыгодно экономически. Так как в расчетах толщины стенки обечайки заложен наружный, а не внутренний диаметр, то фактическая расчетная толщина оказалась больше, чем это требуется по условиям обеспечения прочности.

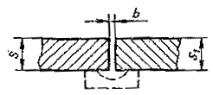

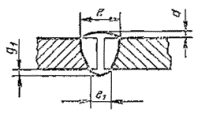

Для уменьшения металлоемкости котла и исключения дополнительных механических операций, с учетом рекомендаций ГОСТ Р 52630-2012 [3] и сортамента материала, определяемого ГОСТ 19281-89 можем принять в проекте значение толщины стенки обечаек и днищ одинаковым [18]. В этом случае стенка будет иметь несколько большие напряжения, однако, с учетом коэффициента запаса прочности и коэффициента условий работы может быть работоспособной в течение всего срока эксплуатации. Учитывая распространение на рынке металлопроката листов с сортаментом целых размеров, принимаем толщину стенки обечаек котла, равную 10,0 мм. Аналогичную толщину металла (10,0 мм) принимаем и для изготовления днищ. Окончательное решение о проектной толщине стенки обечаек и днищ можно принять на основании проверочного расчета сварных соединений. Исходя из конструкции котла цистерны в нем можно выделить 4 сварных соединения – 11 стыковых (кольцевые соединения обечаек), 4 нахлесточных (кольцевые соединения обечайки и днищ) и 3 угловых (кольцевое соединение штуцера с обечайкой). По конструктивным соображениям и последовательности выполнения технологического процесса сборка и сварка производится в следующей последовательности: сборка-сварка днищ; сборка и сварка продольных стыков обечаек, сборка и сварка кольцевых швов, зачистка корня кольцевого шва, сборка и сварка днищ с корпусом цистерны, вырезка отверстия горловины; сварка штуцеров. Согласно ФНП при приварке днищ к обечайкам должны применяться стыковые швы с полным проплавлением. [5] Выполненный сварной узел днищ приваривается к обечайке, после чего к ней приваривается второе эллиптическое днище. Для приварки днищ к обечайке применяются способы сварки из раздела 4. Сварные соединения следует оформлять в соответствии с ГОСТ 8713-79 [19] и ГОСТ 16037-80. [20] Сборку свариваемых элементов следует производить в соответствии с технологическим процессом на стеллажах и сборочных стендах с помощью приспособлений, применение которых обеспечивает требуемое взаимное расположение деталей и ограничивает принудительную подгонку, вызывающую местный наклеп дополнительные напряжения. Закрепление деталей при сборке конструкций производят прихватками, выполняемыми проволокой соответствующих марок, предназначенных для сварки данного металла. Перед прихваткой необходимо проверить правильность установленного зазора между кромками, смещение кромок. Длина прихватки должна составлять (2-5)S, но не более 100 мм, а расстояние между ними (10-40)S, но не более 500 мм, где S - толщина свариваемого материала. Прихватки рекомендуется располагать со стороны, противоположной выполнению первого прохода. Постановка прихваток на пересечении швов не допускается. Прихватки должны быть тщательно очищены, проверены на отсутствие дефектов внешним осмотром. Участки, имеющие дефекты, перед сваркой необходимо удалить. При автоматической сварке продольных стыковых соединений начало и конец швов необходимо выводить на технологические планки, которые следует прихватывать или приваривать ручной дуговой сваркой. Рекомендуемый размер планок 100x100 мм, толщиной, равной толщине свариваемого металла и при необходимости с той же разделкой, что и свариваемое изделие. Стыковые швы при сборке обечаек, сборке обечаек и днищ оформлять в соответствии с ГОСТ 8713-79. [19] Анализ типов односторонних соединений в ГОСТ 8713-79 [19] при известной толщине стенок обечаек и днищ показывает, что лучшее проплавление корня шва обеспечит разделка каждой из деталей соединения. Этому условию отвечают типы соединения С4 и Н1, для которого конструктивные элементы подготовленных кромок свариваемых деталей и шва представлены на рисунке 3.

Рисунок 3 Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварного соединения типа С4 ГОСТ 8713-79. [19]

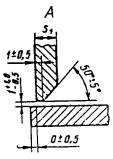

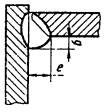

Сварные соединения приварки штуцеров следует конструктивно оформлять в соответствии с ГОСТ 16037-80. Для обеспечения полного проплавления сварного соединения при условии односторонней сварки с учетом рекомендаций ГОСТ 16037-80 принимаем угловое соединение типа У19, конструктивные элементы которого представлены на рисунке 4. [20]

Рисунок 4 Конструктивные элементы подготовленных кромок свариваемых деталей и шва сварного соединения штуцера и фланца типа У19 ГОСТ 16037-80.

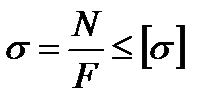

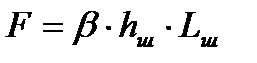

Проектируемые сварные соединения должны быть проверены на прочность. Проверка прочности сварного соединения 1 [Чертеж СБ] производится по формуле:

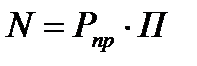

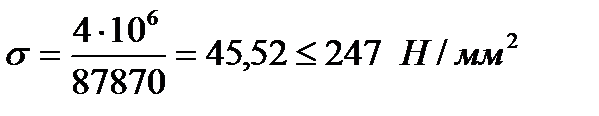

где σ - напряжение в сварном соединении; N – продольная нагрузка, растягивающая шов; F – площадь поперечного сечения шва; [σ] – допускаемое напряжение при растяжении. К данному моменту неизвестными величинами в формуле (3.8) являются параметры N и F, которые при известной геометрии конструкции изделия и сварных соединений и при заданном давлении будут рассчитываться:

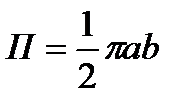

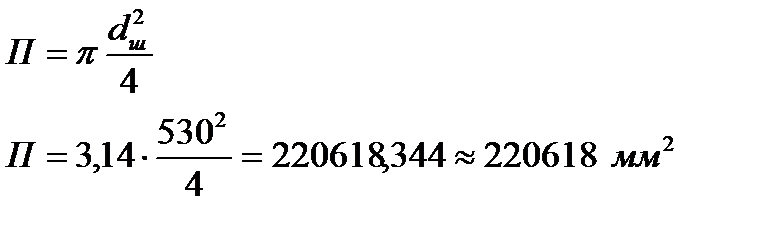

где П – расчетная площадь поверхности, на которую действует избыточное давление в цистерне; Lш – длина рассчитываемого сварного шва. Так как в конструкции цистены применяются эллиптические днища, площадь их внутренней (расчетной) поверхности, на которую действует избыточное давление, определяется по правилам геометрии:

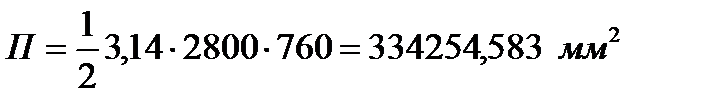

где а – длина большой полуоси, а =2800 мм; b – длина малой полуоси, b =760 мм. Расчетная площадь поверхности П составит:

Тогда, исходя из равномерного распределения давления по всей площади поверхности днища цистерны растягивающее усилие по формуле (3.9) определится:

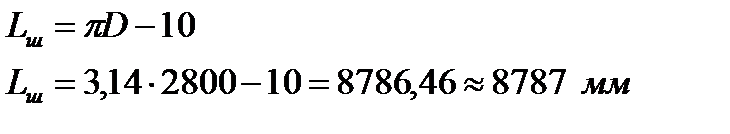

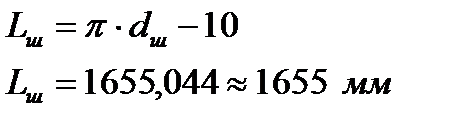

Длина рассчитываемого сварного шва Lш находится как длина окружности свариваемых деталей по наружной поверхности за вычетом технологической составляющей Δ=10 мм, так как шов выполняется без вводных технологических планок:

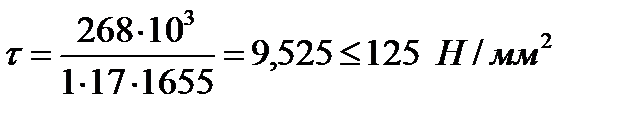

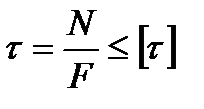

Так как вычисленное значение напряжения в сварном шве, равное 45,52 Н/мм2 меньше нормативного значения 250 Н/мм2, сварные соединения работоспособны. Расчет угловых соединений 2- У19 [Чертеж СБ] проводим по формуле:

где τ - напряжение среза в угловом сварном соединении; N – продольная нагрузка, растягивающая шов; F – площадь поперечного сечения шва; [τ ] – допускаемое напряжение при срезе. Для углового шва:

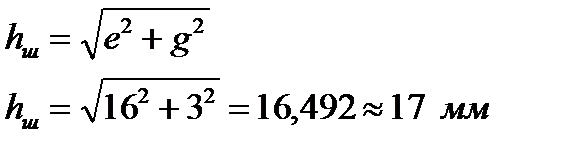

где β - коэффициент определения расчетной толщины углового шва; hш - толщина углового шва, принимаемая равной катету вписанного в шов равнобедренного прямоугольного треугольника. В случае однопроходной автоматической сварки коэффициент определения расчетной толщины углового шва равен β =1. Для рассматриваемого углового сварного соединения (таблица 4) величина hш будет определяться:

еномин .=16, предельное отклонение (+4) g+2=3 где параметры сварного шва e и g приняты как среднее арифметическое от их предельных значений. Для проектируемого штуцера длина сварного шва равна:

Допускаемое напряжение при среза [τ] рассчитывается как: [τ]=(0,5…0,65)∙ [σ] (3.18) [τ]=(=(0,5…0,65)∙247=125…162,5 Н/мм2 при этом растягивающее усилие определяется по формуле (3.19). Значение П для штуцера определяем по формуле:

Тогда: Исходя из этого:

Так как вычисленное значение напряжения на срезе в угловом шве равное 9,525 меньше нормативного 125 Н/мм2 сварное соединение работоспособно.

|

||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 430; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.255.198 (0.01 с.) |

(3.3)

(3.3) (3.4)

(3.4)

(3.5)

(3.5) расчетная толщина стенки по ГОСТ 24755-89 [30]:

расчетная толщина стенки по ГОСТ 24755-89 [30]: (3.6)

(3.6) (3.7)

(3.7)

(3.9)

(3.9)

(3.10)

(3.10) (3.11)

(3.11) (3.12)

(3.12)

(3.13)

(3.13)

(3.14)

(3.14) (3.15)

(3.15) (3.16)

(3.16) (3.17)

(3.17) (3.20)

(3.20)