Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 6. Техника и технология сварки конструкцииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

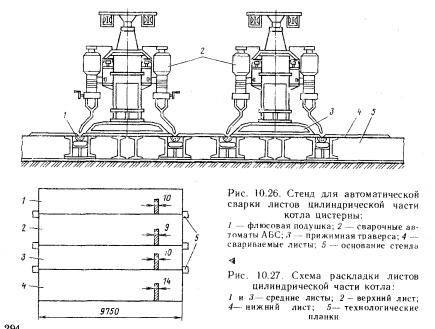

Процесс изготовления котла разделяется на следующие стадии: – заготовка листов для цилиндрической части котла и днищ; – сборка и сварка листов; вальцовка, сборка и сварка цилиндрической части; – изготовление днищ; – общая сборка и сварка котла; контрольные испытания. Сборка и сварка листов цилиндрической части котла производятся на стенде (рисунок 10). Заготовленные листы раскладывают на плите стенда (рисунок 11), совмещают их стыки, устанавливают и прихватывают к стыкам листов технологические планки для вывода сварного шва и прижимают листы к плите. Сварочные работы должны выполняться сварщиками, имеющими соответствующую квалификацию и прошедшими специальное обучение и аттестацию в соответствии с инструкциями предприятий-изготовителей, правилами подготовки и аттестации сварщиков сварочного производства.

Рисунок 10 Стенд для автоматической сварки листов цилиндрической части котла цистерны: 1 – флюсовая подушка; 2 – сварочные автоматы АБС; 3 – прижимная траверса; 4 – свариваемые листы; 5 – основание стенда

Рисунок 11 Схема раскладки листов цилиндрической части котла: 1 и 3 – средние листы; 2 – верхний лист; 4 – нижний лист; 5 – технологические планки

Одновременно снизу прижимается к свариваемым листам флюсовая подушка. Продольные швы выполняют автоматическими сварочными головками АБС, смонтированными на устройствах портального типа. Сваренное полотно при помощи кантователя поворачивают на 180°, после чего его транспортируют на второй стенд для наложения швов с обратной стороны. Этот стенд в отличие от первого не имеет флюсовых подушек. Одновременно со сваркой полотна собирают и сваривают контрольную пластину на тех же режимах и теми же сварочными материалами. По окончании сварки готовое полотно по рольгангу передают на вальцовку в трех – или четырехвалковых гибочных машинах для придания ему формы цилиндра. Затем обечайку мостовым краном транспортируют на специальный стенд для сварки замыкающего стыка цилиндра, который укладывают на опорные ролики, а замыкающий стык – на балку с магнитными прижимами и флюсовой подушкой (рисунок 12). Сварка осуществляется сварочным трактором 3 ТС-17М, который перемещается по направляющим внутри обечайки. По окончании наложения внутренних швов обечайку на опорных роликах поворачивают замыкающим стыком вверх и выполняют сварку с наружной стороны автоматической головкой, смонтированной на портальном устройстве.

Рисунок 12 Схемы стендов для автоматической сварки котла цистерны при наложении стыковых продольных (а) и кольцевых (б) швов

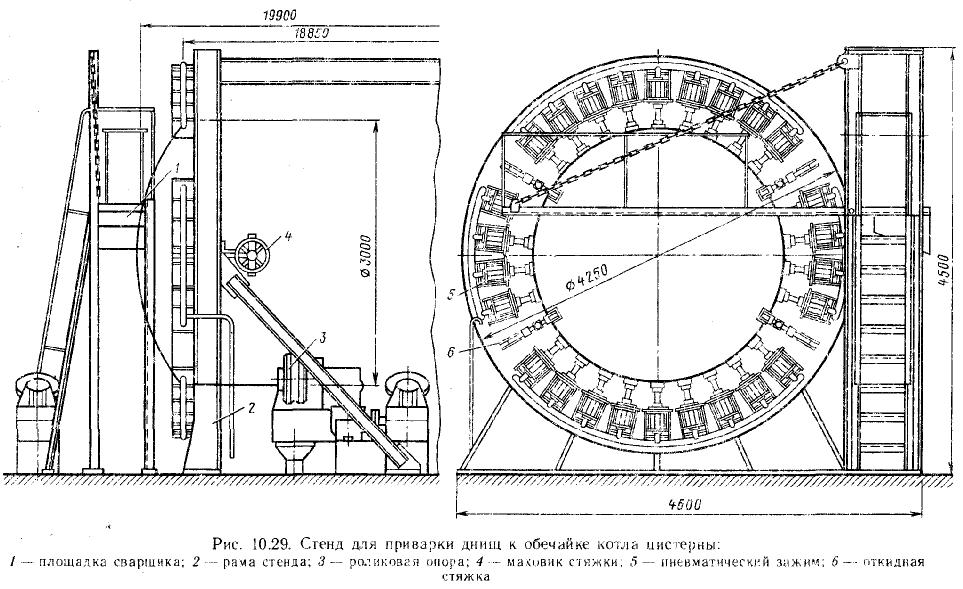

Режимы сварки при наложении наружных и внутренних швов такие же, как при сварке полотна. Металлургическая промышленность поставляет листовой прокат ограниченной длины, поэтому цилиндрическую часть котла цистерны грузоподъемностью 120 т сваривают встык из двух обечаек. С обеих сторон кольцевого шва располагают шпангоуты для увеличения жесткости котла. Затем в цилиндрической части котла вырезают отверстия под горловину колпака или крышку люка и сливные приборы, срезают технологические планки и зачищают торцы. Днища котла штампуют на прессе в холодном и горячем состоянии с помощью вытяжных штампов. Применяются вертикальные прессы усилием 30 000–50 000 кН. Этот способ высокопроизводителен, но связан с использованием дорогостоящих прессов и штампов, поэтому может быть рекомендован для крупносерийного или массового производства. Взрывная штамповка производится в холодном состоянии в специальных установках с использованием бризантных взрывчатых веществ с применением штамповочных матриц. Способом взрывной штамповки целесообразно изготовлять днища из материала с высоким пределом прочности и малой пластичностью (нержавеющие хромистые стали, титановые сплавы). Этот способ обеспечивает высокую точность и хорошее качество поверхности изготовленного днища. Затраты на оснастку небольшие, так как матрицы можно изготовлять из легких сплавов, железобетона с эпоксидной облицовкой, текстолита и дерева. Изготовление днищ давлением вхолодную выполняется на горизонтальных и вертикальных давильных станках, а обкаткой – на обкатных машинах с применением подвижной матрицы и бортовочных валков. Обкатка и обработка давлением значительно проще, чем штамповка на прессе и взрывом. Оборудование легко наладить на различные размеры, но процессы эти малопроизводительны и для осуществления их требуются высококвалифицированные рабочие. Поэтому такие способы можно рекомендовать только для мелкосерийного и серийного производств. Общую сборку обечайки с днищами выполняют на механизированном стенде (рисунок 13), где обеспечиваются быстрое совмещение и прижатие стыкуемых поверхностей. Оба днища прихватывают к обечайке и затем сваривают внутренние стыковые швы двумя сварочными тракторами 3 одновременно. Флюсовая подушка 6 размещается на непрерывной ленте 7. Наружные швы сваривают автоматическими головками АБС. При сварке котел вращается на опорах стенда. По окончании сварки стыки проверяют, контролируют соответствие размеров сварных швов установленным требованиям.

Рисунок 13 Стенд для приварки днищ к обечайке котла цистерны: 1 – площадка сварщика; 2 – рама стенда; 3 – роликовая опора; 4 – маховик стяжки; 5 – пневматический зажим; 6 - стяжка

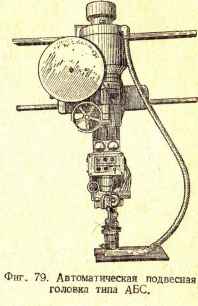

Качество швов проверяют рентгеновскими или гамма-лучами. Более распространен радиографический контроль. Суммарная длина просвечиваемых участков по соответствующей схеме просвечивания должна составлять 15% общей длины швов. Сварной шов контрольной пластины просвечивается на всем протяжении. Если обнаруживаются при этом недопустимые дефекты, то подвергают просвечиванию все сварные швы, выполненные данным сварщиком и контролируемые пластиной. Дефектные участки выплавляют, заваривают и повторно просвечивают. Затем котел передают на позиции сборки и приварки горловины, опорных листов, кронштейнов тормозной системы, сливных приборов и др. Завершается процесс, изготовления котла гидравлическим испытанием на специальном стенде под давлением (например, сварные котлы под серную и соляную кислоту испытывают под давлением 0,4 МПа с выдержкой с течение 30 мин). Сварные швы при этом осматривают и обстукивают молотком. Зону верхних швов котла проверяют обмыливанием швов, учитывая возможность образования там воздушной подушки. Оборудование для сварки Сварочный трактор ТС-17-М является портативным, легким переносным сварочным аппаратом универсального типа, предназначенным для сварки любых швов в нижнем положении: а) стыковых швов с разделкой и без разделки; б) угловых швов в лодочку и в тавр (наклонной сварочной проволокой) и в) нахлесточных швов. Швы могут быть прямолинейными и кольцевыми. Минимальный диаметр кольцевого шва внутри сосудов, который можно варить трактором, равен 1200 мм. Универсальность трактора достигается сменными бегунками тележки и большим углом поворота головки. Тракторы ТС-17-М снабжены полным комплектом сменных бегунков и могут настраиваться на необходимый тип шва. Подача проволоки в зону сварки, и движение трактора осуществляются от одного асинхронного электродвигателя типа МАГ-2, при 2900 об/мин, мощностью 0,2 квт. Скорость подачи проволоки и настройка трактора на заданную скорость сварки достигаются за счет сменных шестерен. Трактор ТС-17-М состоит из следующих основных узлов: головки, мундштука, правильного механизма, корректировочного механизма, электродвигателя, ходового механизма, переднего шасси, бункера, катушки для сварочной проволоки, основного пульта управления, дополнительного пульта управления, электроизмерительных приборов. Трактор снабжен двумя мундштуками: 1. Мундштук типа I предназначен для проволоки диаметром 3—5 мм, рассчитан на ток до 1000 А. Этот мундштук имеет два бронзовых контактных ролика, между которыми скользит сварочная проволока. 2. Трубчатый мундштук типа II применяется при сварке проволокой диаметром 1,6 и 2 мм, рассчитан на токи до 600 А. Скользящим контактом этого мундштука служит бронзовый наконечник, ось которого несколько смещена относительно оси мундштука. Благодаря такому эксцентричному расположению контактного наконечника проволока изгибается в мундштуке и вследствие своей упругости сама создает необходимое давление. Для настройки трактора на сварку угловых швов наклонным электродом к мундштукам придается специальное приспособление. Ходовой механизм и переднее шасси трактора ТС-17-М служит для перемещения трактора по свариваемому изделию. Ходовой механизм состоит из замедляющего редуктора и пары ведущих бегунков. Для возможности свободного маршевого перекатывания трактора червячная шестерня на валу бегунка закреплена при помощи фрикциона, которым ее можно отключить от вала. При этом бегунки отключаются от самотормозящей части редуктора и могут свободно вращаться. Управление работой схемы производится при помощи трехкнопочного пульта, кнопки которого выполняют те же функции, что и кнопки пульта головки АБС. Из соображений техники безопасности питание цепи управления предусмотрено от трехфазного понижающего трансформатора 220/36 или 380/36 в или двух однофазных трансформаторов 220/36 или 380/36 в, соединенных в открытый треугольник. На зажимы трансформатора тока включен разрядник телефонного типа, предназначенный для защиты от перенапряжения при случайном обрыве цепи амперметра. Автоматическая подвесная головка типа АБС (рисунок 14) предназначена для сварки под флюсом или в защитных газах продольных и кольцевых швов, как стыковых, так и валиковых, при толщине металла от 2 до 30 мм. Применяя специальные приставки, головкой АБС можно производить широкослойную наплавку ленточным электродом или гребенкой из трех электродов. Замена мундштуков дает возможность выполнять сварку открытой дугой в защитном газе. Сварка производится переменным или постоянным током.

Рисунок 14 Автоматическая подвесная головка типа АБС

Автомат АБС комплектуется из трех узлов: А, Б и С. Узел А — простая подвесная автоматическая головка, которая осуществляет основную операцию — подачу электродной проволоки, в зону дуги. Она имеет механизм подачи, токоподводящий мундштук правильным устройством, пультом управления, систему подвески и корректирования. Узел Б — бункер с флюсоаппаратом, катушкой для электродной проволоки и механизмом вертикального перемещения. Узел С — самоходная тележка с электроприводом для перемещения автомата по направляющим. Комбинируя эти узлы, можно собрать три типа автоматов различного назначения, например ABC, АБ и А. Скорость подачи электродной проволоки и скорость сварки регулируется сменными шестернями. При использовании автомата применяется проволока диаметром от 2 до 6 мм, сварочный ток 300—1500 А, скорость сварки 14—110 м/час, скорость подачи электродной проволоки 0,48—3,66 м/мин. Вес головки А - 50 кг, головки АБ - 120 кг, головки АБС - 160 кг. Автоматы поставляются в комплекте со шкафом управления и источником питания. Наряду с рассмотренными конструкциями выпускается большое количество других типов сварочных полуавтоматов и автоматов. Большая часть их носит специализированное назначение.

|

||||

|

Последнее изменение этой страницы: 2016-12-17; просмотров: 648; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.5.216 (0.009 с.) |