Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прочность и жесткость профилейСодержание книги

Похожие статьи вашей тематики

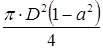

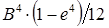

Поиск на нашем сайте Показатели прочности и жесткости профилей. Относительную выгодность по массе профилей при нагружении изгибом характеризуют величинами W/F и I/F (приведенная прочность и жесткость профиля). Формулы для определения прочности и жесткости различных профилей при работе на изгиб в вертикальной плоскости приведены в таблице 3. Выгодность профилей резко возрастает с увеличением h и е (утонение стенок, увеличение размеров сечения). При е =0,9 и h =0,95 приведенная прочность увеличивается приблизительно в 6 раз, а жесткость в 15 раз по сравнению с исходным профилем. Прочность и жесткость круглых полых профилей. Для машиностроения наибольший интерес представляют круглые профили (валы, оси и другие цилиндрические детали).

Таблица 3

Исследования показывают, что увеличение относительного размера наружных диаметров с одновременным введением внутренних полостей и отверстий приводит к резкому возрастанию прочности и жесткости при одновременном уменьшении массы, улучшает условия работы валов и сопряженных с ними деталей. В современных машинах высокого класса массивные валы почти полностью заменены полыми. Рассмотренные в настоящем разделе закономерности лежат в основе характерной для современного машиностроения тенденции применять тонкостенные, оболочковые и другие подобные конструкции для деталей, которые должны обладать высокой прочностью и жесткостью при наименьшей массе. Опасность потери местной устойчивости под действием рабочих нагрузок предотвращают увеличением местной жесткости, главным образом усилением слабых мест связями, работающими предпочтительно на растяжение-сжатие. Равнопрочность В случае кручения, изгиба и сложных напряженных состояний, когда равенство напряжений по сечению принципиально недостижимо, равнопрочными считают детали, у которых одинаковые максимальные напряжения в каждом сечении (с учетом концентрации напряжений). При изгибе условие равнопрочности заключается в равенстве отношения рабочего изгибающего момента, действующего в каждом данном сечении, к моменту сопротивления данного сечения. При кручении это условие состоит в равенстве моментов сопротивления кручению каждого сечения детали; при сложных напряженных состояниях – в равенстве запасов прочности. Понятие равнопрочности применимо и к нескольким деталям, и к конструкции в целом. Равнопрочными являются конструкции, детали которых имеют одинаковый запас прочности по отношению к действующим на них нагрузкам. Это правило распространяется и на детали, выполненные из различных материалов. Так, равнопрочными являются стальная деталь с напряжением 200 МПа при пределе текучести 600 МПа и деталь из алюминиевого сплава с напряжением 100 МПа при пределе 300 МПа. В обоих случаях коэффициент запаса прочности равен 3. Значит обе детали одновременно придут в состояние пластической деформации при повышении втрое действующих на них нагрузок. Независимо от этого каждая из сравниваемых деталей может еще обладать равнопрочностью в указанном выше смысле, т. е. иметь одинаковый уровень напряжений во всех сечениях. Рабочие нагрузки и напряжения определяют расчетом. Деталь, рассчитанная как равнопрочная, будет действительно равнопрочной, если расчет правильно определяет истинное распределение напряжений во всех ее частях, что далеко не всегда имеет место. Формы, требуемые условием равнопрочности, иногда трудно выполнить технологически, и их приходится упрощать. Неизбежные почти во всякой детали дополнительные элементы (цапфы, буртики, канавки, выточки, резьбы), вызывающие иногда местное усиление, а чаще концентрацию напряжений и местное ослабление детали, также вносят поправки в истинное распределение напряжений в детали. По всем этим причинам понятие равнопрочности деталей относительно. Конструирование равнопрочных деталей практически сводится к приблизительному воспроизведению оптимальных форм, диктуемых условием равнопрочности, при всемерном уменьшении влияния всех источников концентрации напряжений. Следует иметь в виду, что при прочих одинаковых условиях жесткость равнопрочных деталей меньше, чем жесткость деталей, имеющих хотя бы местные повышенные запасы прочности. На рис. 2 представлены способы придания равнопрочности цилиндрической детали, опертой по концам и подвергающейся изгибу поперечной силой, приложенной посередине пролета.

Рис.2. Придание цилиндрическим деталям равнопрочности: а – исходные формы; б – равнопрочные формы; в – конструктивное оформление равнопрочных деталей Облегчение деталей Если полную равнопрочность трудно обеспечить из-за сложной конфигурации детали и неопределенности действующих в ней напряжений, то ограничиваются удалением металла из явно малонапряженных участков, находящихся в стороне от силового потока. Шестерни 1 типа дисков (рис. 3) целесообразно облегчать выборками 2. Фланцевые валы 3 облегчают удалением излишнего материала под центрирующими буртиками и буртиками для фиксации головок болтов 4, а также заменой прямоугольного сопряжения фланца с радиусным валом 5. Уменьшение массы сопряжения в последнем случае составляет около 20%. Значительного уменьшения массы можно достичь изменением круглой формы фланца на многоугольную 6 или форму с выкружками 7. Выигрыш в массе зависит от числа болтов. В рассматриваемом случае (шесть болтов) он очень велик. Масса болтового пояса фланца 6 уменьшается примерно на 30%, а фланца 7 – на 40 % по сравнению с круглым фланцем. В коленчатых валах 8 внешние углы т щек не участвуют в передаче сил от шатунных шеек к коренным. Удаление этих углов, не снижая прочности вала 9, дает заметный выигрыш в массе. Равным образом целесообразно удаление излишнего материала на участках п щек 10-12.

Рис. 3. Примеры облегчения деталей Последовательные этапы 13-17 облегчения консольного вала шестерни также показаны на рис. 3. Коническое зубчатое колесо 18 можно облегчить удалением части зубьев на меньшем диаметре 19, мало участвующих в передаче сил вследствие пониженной их жесткости. Помимо выигрыша в массе укорочение зубьев способствует более равномерному распределению нагрузки по длине зуба и уменьшению действующей на зубья силы вследствие увеличения среднего радиуса ее приложения. Клеммные соединения 20 облегчают удалением избыточного материала на ушках и у основания клеммы 21. Детали типа кронштейнов 22, работающие на изгиб, можно облегчить удалением малонагруженного материала в центральной части корпуса кронштейна 23. В конструкциях 24-26 пазового поводка облегчение достигнуто изменением наружной конфигурации диска поводка, в конструкциях 27-29, помимо того,– уменьшением толщины диска. Ширина рабочих граней пазов, определяющая несущую способность поводка, сохранена прежней путем окантовки пазов. Двутавровый рычаг 30 можно облегчить удалением неработающих средних участков тавра 31 или приданием рычагу решетчатой ферменной формы 32. На рис. 4 приведены примеры уменьшения массы деталей типа пробок 1-6, резьбовых валов 7-9, ступенчатых валов 10-12, ступенчатых отверстий 13-15, втулок 16-19, дисков 20-21, кольцевых гаек 24-26.

Рис. 4. Примеры облегчения мелких деталей При облегчении цилиндрических деталей типа дисков, крышек, колец, а также деталей с фигурными наружными очертаниями, например в виде многоугольников, следует иметь в виду, что наибольший эффект дает снятие материала с периферии и относительно меньший – на участках, близких к центру. Массу деталей можно заметно снизить увеличением радиусов сопряжения стенок детали, т. е. приданием им более плавных очертаний.

|

||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 1704; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |

(

( )

)

(

( )

)

(

( )

)

(

( )

)