Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Устранение излишне точной обработкиСодержание книги

Похожие статьи вашей тематики

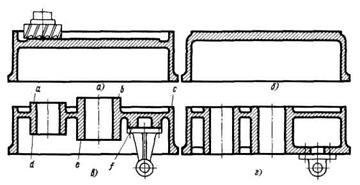

Поиск на нашем сайте Применять размеры с допусками (посадочные размеры) нужно только в случае необходимости. Квалитет следует выбирать наинизший, допустимый условием взаимозаменяемости и условием надежной работы узла. Поверхности, точность изготовления которых не влияет на работу узла в целом, следует изготовлять по более низким квалитетам, чем рабочие поверхности. Обработка напроход Для увеличения производительности механической обработки и повышения чистоты и точности ее большое значение имеет обработка напроход со свободным входом и выходом режущего инструмента за пределы обрабатываемой поверхности. Конструкция корпусной детали, изображенная на рис. 52, а, нетехнологична, так как ход режущего инструмента (торцовой фрезы) вдоль обрабатываемой поверхности ограничен стенками детали.

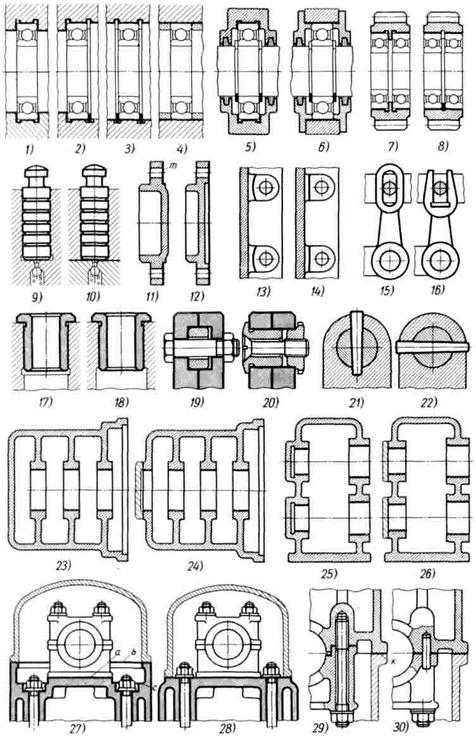

Рис. 52. Обработка корпусных деталей напроход Условия резания различны на различных участках обрабатываемой поверхности. Вначале изделие подводят к фрезе осевой подачей; происходит врезание фрезы в металл, при котором получается грубообработанная поверхность. Для того чтобы получить более или менее одинаковую шероховатость на всем протяжении обрабатываемой поверхности, нужно сделать несколько проходов. Приемы производительной обработки – скоростное резание, обработка по настроенным операциям, а также групповая обработка – в данном случае неприменимы. Каждую деталь приходится обрабатывать индивидуально, затрачивая много времени на подвод, вывод фрезы и настройку в размер. В правильной конструкции б с выступающей обрабатываемой поверхностью фреза работает напроход, обрабатывая плоскость с одинаковой шероховатостью при высокой производительности. На виде в показана нетехнологичная конструкция плиты. Подлежащие обработке поверхности a-f расположены на различных уровнях; обработка каждой поверхности требует отдельной операции. Контур верхнего фланца с вследствие наличия внутренних бобышек приходится обрабатывать при комбинированных поперечной и продольной подачах изделия. В технологичной конструкции г все обрабатываемые поверхности выведены на один уровень. Обработка производится в два приема – проходом верхней и нижней поверхностей плиты. На рис. 53 показаны примеры исполнения точных отверстий. В конструкции 1 подшипник установлен в разъемном корпусе (радиальная сборка), в гнезде, ограниченном с обеих сторон стенками. Обрабатывать посадочную поверхность гнезда очень трудно. В конструкции 2 (установка подшипника в целом корпусе с осевой сборкой) точная обработка посадочной поверхности затруднена из-за наличия буртика, фиксирующего подшипник в осевом направлении. Правильны конструкции с обработкой посадочной поверхности напроход. Подшипник в этом случае фиксируют в осевом направлении стопорными кольцами (вид 3) или промежуточными втулками (вид 4), из которых одна закреплена в корпусе, а другая служит для затяжки кольца подшипника. На видах 5, 6 показаны нецелесообразная (5) и целесообразная (6) конструкции корпуса подшипника качения. Узел установки подшипников качения в зубчатом колесе с буртиком для фиксации подшипников (вид 7) нетехнологичен. Особенно трудно в данном случае обеспечить концентричность посадочных поверхностей, обрабатываемых с разных установок. При замене буртика стопорным кольцом (вид 8) становится возможной обработка отверстия напроход. В узле установки в глухом отверстии (вид 9) затруднительна обработка отверстия и притирка плунжера. В данном случае необходимо сделать отверстие сквозным (вид 10). В крышке с фасонным фланцем т, обрабатываемым фрезерованием (вид 11), целесообразно придать фланцу форму, обеспечивающую обработку напроход (вид 12). В конструкции 13 поверхности под гайки обрабатываются каждая отдельно с помощью торцовой фрезы. Изменив форму опорных поверхностей (вид 14), можно обрабатывать все опорные поверхности напроход. Пазы (вид 15) целесообразнее выполнять открытыми (вид 16), так как при этом облегчается обработка, и боковые грани пазов можно выполнить с более высокой точностью. Примеры изменения конструкций для обеспечения возможности обработки напроход показаны на видах 17, 18 (посадка втулки в корпусную деталь) 19, 20 (узел передачи момента во фланцевом соединении) и 21, 22 (штифтовое крепление вала).

Рис. 53. Обработка напроход На видах 23, 25 изображены неправильные конструкции корпусных деталей с отверстиями, расположенными в линию. При наличии глухих стенок необходимо обрабатывать отверстия консольной резцовой скалкой, конец которой неустойчив и прогибается под действием силы резания. На видах 24, 26 в корпусах предусмотрены отверстия, через которые можно пропустить борштангу, дав ей вторую опору. На видах 27, 30 показаны примеры упрощения обработки путем приведения обрабатываемых поверхностей в одну плоскость. В конструкции блочной головки двигателя (вид 27) обработка ведется по трем уровням: по плоскости а стыка головки с крышкой, по плоскости b установки подшипников распределительного валика и по опорным поверхностям с гаек крепежных болтов. Целесообразна конструкция, в которой все три плоскости выведены на один уровень и обрабатываются за один проход (вид 28). В узле крепления подвески подшипника к картеру (вид 29) подвеска фиксируется с помощью буртиков, что исключает обработку напроход стыковых поверхностей картера и подвесок. В конструкции 30 фиксация подвески выполнена контрольными штифтами, что обеспечивает возможность обработки напроход.

|

||

|

Последнее изменение этой страницы: 2017-02-05; просмотров: 506; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.012 с.) |