Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Слесарная обработка заготовокСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

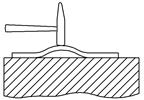

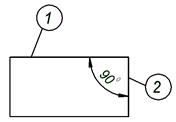

Цель работы: знания технологических методов слесарной обработки заготовок, в том числе разметки, опиливания, шабрения, сверления, нарезания резьб метчиками и плашками, правки, рубки; видов слесарного инструмента и оборудования, приёмов выполнения слесарной обработки заготовок; умения выбирать метод слесарной обработки заготовок; первичные навыки разметки заготовки, опиливания, шабрения, сверления отверстий на настольно-сверлильном станке, ручного нарезания резьб метчиками и плашками, правки заготовок и рубки металла. Общие сведения Изделие любой сложности можно изготовить ручным способом с использованием методов слесарной обработки. Однако подобные методы изготовления, а в целом и вся слесарная обработка, обладают малой производительностью и высокой стоимостью изготовленного изделия. С развитием техники объём слесарных работ в машиностроении в связи с этим резко снизился, но значение своё этот метод не потерял и по настоящее время. На предприятиях или в мастерских, выпускающих разнородные изделия в небольших количествах, что характерно для индивидуального производства, слесарь является одной из центральных фигур основного состава рабочих. Здесь слесарь выполняет разнообразные слесарные работы различной сложности и точности. Он изготавливает инструмент и приспособления, отдельные детали от начала до конца, подгоняет их друг к другу и собирает детали, создавая готовое изделие. Слесарная обработка металлов реализуется использованием различных технологических методов, в том числе, разметки, рубки, правки и гибки, разрезания и опиливания, сверления, зенкерования и развёртывания, шабрения, притирки и доводки, клёпки, паяния, лужения. Все указанные виды работ выполняют ручным способом. На отдельных работах и их этапах возможно применение механизированного инструмента (электродрели, пневматические молотки, электрошаберы и т. д.) и металлорежущих станков (сверлильных, опиловочных, шабровочных, разрезных и др.), облегчающих труд слесаря. Рабочим местом слесаря является площадь цеха или мастерской, на которой установлен верстак со слесарными тисками и другим технологическим оборудованием, используемым при слесарных работах. Слесарные работы выполняют рабочими инструментами различных типов. Среди них выделяют режущие, ударные, разметочные и измерительные инструменты. Содержание работы Каждому студенту предоставляется индивидуальное рабочее место, являющееся определённой частью производственной площади слесарного участка учебных мастерских, на котором размещается слесарный верстак, оснащённый слесарными параллельными тисками, настольно-сверлильный станок, вертикально-сверлильный станок, рычажные ножницы. В содержание работы входят перечисленные далее упражнения и комплексные работы. Упражнения в выполнении слесарных операций опиливания, шабрения, сверления отверстий и нарезания резьб метчиком и плашкой, резки металла, гибки и правки. Упражнения в выполнении операций опиливания и шабрения выполняются на учебных заготовках в соответствии с технологическими картами, представленными в виде таблиц 4.10 и 4.11. Упражнения в выполнении операций сверления, нарезания резьб, гибки и правки реализуются в рамках выполнения комплексных производственных работ. Комплексные работы включают выполнение производственных изделий: болт, гайка, ушко, молоток, петля, – слесарными методами в соответствии с технологическими картами по типу таблицы 4.12. Общие правила техники безопасности при работе Для исключения травматизма и несчастных случаев студент обязан строго соблюдать следующие основные правила техники безопасности при работе на слесарном участке: 1. Высота верстака и тисков должна соответствовать росту студента. Нормальным считается такое положение студента, при котором ему во время работы не приходится сгибаться или вытягиваться. При нормальном положении локоть согнутой и прижатой к груди правой руки должен находиться на уровне губок тисков, а выпрямленные пальцы этой руки должны касаться подбородка. Для регулирования роста работающего следует использовать деревянные щитки, которые устанавливают под ноги работающего. 2. Рабочее место должно быть хорошо освещено дневным или электрическим светом. Лампу электрического освещения устанавливают подвижно в горизонтальной плоскости. Во время работы электрический свет не должен падать в глаза рабочего. 3. Слесарные тиски должны быть исправны, прочно закреплены на верстаке; ходовой винт должен вращаться в гайке легко, губки тисков должны иметь хорошую насечку. 4. На рабочем месте рекомендуется располагать инструменты, необходимые только для данной работы. Инструменты должны быть исправны, правильно заточены и заправлены. 5. Чертежи и технологическая (операционная) карта во время работы должны находиться перед глазами студента на стене или быть укреплены на специальной подставке. 6. Перед работой необходимо подвязать рукава халата и убрать длинные волосы под головной убор. Необходимо помнить, что свисающие части одежды или длинные волосы могут быть захвачены вращающимся инструментом (шпинделем станка) и привести к тяжёлой травме. 7. Заготовка должна быть прочно закреплена в тисках, а во время её установки и снятия следует соблюдать осторожность, так как при падении заготовка может нанести травму. 8. Опилки и стружку с верстака и оборудования следует удалять только смёточной щёткой. 9. Рабочее место должно находиться в чистоте. После окончания работы необходимо: очистить от стружки и вытереть насухо ветошью все рабочие инструменты и приспособления, убрать металлическую стружку и обрезки металла с верстака, сблизить губки тисков с небольшим зазором, убрать подножный щиток и сдать инструмент в кладовую. Последовательность выполнения работы 1. Изучите виды слесарных работ, режущий инструмент и приспособления для закрепления заготовки [6]. Ознакомьтесь с материалами демонстрационных стендов. 2. Прослушайте вводный инструктаж мастера. Проследите за выполнением учебным мастером приёмов выполнения конкретных слесарных операций и последовательности операций при выполнении комплексных работ. 3. Выполните упражнения по слесарным операциям или комплексную работу под руководством учебного мастера в ходе текущего инструктажа по технологическим картам 4.10 – 4.12. 4. Сдайте выполненную работу учебному мастеру и преподавателю и получите индивидуальное домашнее задание. 5. Выполните отчёт в соответствии с индивидуальным заданием. Содержание отчёта Содержание отчёта по упражнению. 1.1. Наименование работы. 1.2. Формулировка и исходные данные индивидуального задания. Задание: «Описать технологию слесарной обработки заготовки, характеристики используемого оборудования и оснастки и привести результаты измерения размеров изготовленной детали». 1.3. Технологический эскиз обработки по упражнению «……». 1.4. Технологический метод слесарной обработки, область применения. 1.5. Эскиз технологического перехода (по заданию преподавателя). 1.6. Используемое на технологическом переходе оборудование, режущий, вспомогательный и измерительный инструмент, технологическая оснастка. 1.7. Результаты измерения изготовленного образца по форме таблицы 4.4. 1.8. Выводы. Содержание отчета по комплексной работе. 2.1. Наименование работы. 2.2. Формулировка и исходные данные индивидуального задания. Задание: «Описать технологию изготовления детали (изделия), перечни и характеристики используемого оборудования и оснастки, представить результаты контроля размеров». 2.3. Чертёж изделия «……». 2.4. Перечень технологических методов слесарной обработки, используемых при изготовлении изделия. 2.5. Характеристика технологического оборудования: наименование, модель, технологические возможности, части и узлы станка. Таблица 4.10 Технологическая карта последовательности опиливания плоскости

Окончание табл. 4.10

Таблица 4.11 Технологическая карта последовательности шабрения плоскости

Окончание табл. 4.11

Таблица 4.12 Технологическая карта последовательности изготовления детали «Ушко» методами слесарной обработки

Продолжение табл. 4.12

Продолжение табл. 4.12

Окончание табл. 4.12

2.6. Эскиз технологического перехода с указанием получаемого размера и шероховатости обработанной поверхности (даётся по заданию преподавателя). 2.7. Перечень применяемых при выполнении технологического перехода приспособлений, режущих, вспомогательных и измерительных инструментов. 2.8. Результаты контроля размеров изготовленного изделия, представленные по форме таблицы 4.4. 2.9. Выводы.

Библиографический список 1. Технология конструкционных материалов: Учебник для вузов / Под ред. Ю. М. Барона. — СПб.: Питер, 2012. — 512 с. 2. Технология конструкционных материалов: Учебник / Под общей ред. А. М. Дальского. — М.: Машиностроение, 2005. — 592 с. 3. Барон Ю. М., Дзельтен Г. П. Технология конструкционных материалов: Упражнения и задачи. — СПб.: Изд-во СПбГТУ, 2000. — 93 с. 4. Гальванические покрытия в машиностроении: Справочник, в 2-х томах / Под ред. М. А. Шлугера, Л. Д. Тока. — М.: Машиностроение, 1985. 5. Островский В. И. Теория резания металлов. Расчёт оптимальных режимов резания: Учеб. пособие. — Л.: СЗПИ, 1980. — 68 с. 6. Покровский Б. С. Слесарное дело: Учебник для образов. учреждений начального проф. образования / Б. С. Покровский, В. А. Скакун. — М.: Академия, 2006. — 316 с. 7. Практикум в учебных мастерских и технология конструкционных материалов: Учеб. пособие. — М.: Просвещение, 1986. — 191 с. 8. Розенфельд И. Л., Рубинштейн Ф. И., Жигалова К. А. Защита металлов от коррозии лакокрасочными покрытиями. — М.: Химия, 1987. 9. Справочник по электрохимическим и электрофизическим методам обработки / Под ред. В. А. Волосатова. — Л.: Машиностроение, 1988. — 719 с. 10. Справочник технолога-машиностроителя в 2-х т. Т. 2 / Под ред. Л. Г. Косиловой и А. Г. Мещерякова. — М.: Машиностроение, 1985. — 496 с. 11. Технология машиностроения: В 2-х кн. Кн. 1. Основы технологии машиностроения: Учебн. пособие для вузов / Э. Л. Жуков и др.; Под ред. С. Л. Мурашкина. — М.: Высш. шк., 2003. — 278 с. 12. Технология машиностроения: В 2-х кн. Кн. 2. Основы технологии машиностроения: Учебн. пособие для вузов / Э. Л. Жуков и др.; Под ред. С. Л. Мурашкина. — М.: Высш. шк., 2003. — 295 с. ПРИЛОЖЕНИЯ Приложение 1

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-18; просмотров: 1694; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.95.167 (0.01 с.) |