Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Термомеханическая обработка стали.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Термомеханическая обработка включает в себя пластическую деформацию, которая влияет на формирование структуры во время термического воздействия на металл. Пластическая деформация изменяет характер распределения и увеличивает плотность дефектов кристаллической решетки, что в свою очередь сильно влияет на характер формирования структуры при фазовых превращениях. Таким образом, после ТМО в сплаве образуется структура с повышенной плотностью дефектов кристаллического строения, что ведет к получению новых механических свойств. Для стали применяют в основном два вида термомеханической обработки низкотемпературную и высокотемпературную. При НТМО переохлажденный аустенит деформируется в области его повышенной устойчивости, но обязательно ниже температуры начала рекристаллизации. После этого он превращается в мартенсит (рис. 40). В качестве окончательной термообработки проводят низкий отпуск.

Рис. 40 Схема низкотемпературной (НТМО) термомеханической обработки стали

Причина упрочнения стали при НТМО – наследование мартенситом дислокационной структура деформированного аустенита. Дислокации при образовании мартенсита не исчезают, а передаются от исходной фазы к новой, т.е. мартенсит наследует субструктуру деформированного аустенита. Высокая плотность дислокаций закрепленных атомами углерода и включениями карбидов обусловливает получение высокой прочности с приемлемым уровнем пластичности. НТМО применима только для легированных сталей обладающих достаточным уровнем устойчивости переохлажденного аустенита. Кроме того для проведения НТМО требуется наличие мощного деформирующего оборудования. При ВТМО аустенит деформируют в области его высокотемпературной устойчивости, а затем проводят закалку на мартенсит (рис.41). После закалки следует низкий отпуск.

Рис. 41 Схема высокотемпературной (ВТМО) термомеханической обработки стали.

Режим ВТМО выбирают так, чтобы к началу мартенситного превращения аустенит имел развитую полигонизованную структуру. Степень деформации не должна быть слишком большой, чтобы не вызвать рекристаллизацию снижающую упрочнение. После окончания деформирования необходима немедленная закалка, чтобы предотвратить статическую рекристаллизацию и сохранить деформированную структуру к началу мартенситного превращения. Мартенситные кристаллы не выходят за пределы субзерен аустенита, что обусловливает их значительное измельчение и получение высокого комплекса свойств. Важнейшее преимущество ВТМО – способность одновременно повышать и показатели прочности, и вязкость разрушения. Кроме того для проведения ВТМО не требуется мощное специализированное оборудование.

6.Химико-термическая обработка стали

6.1. Общая характеристика химико-термической обработки стали

Химико-термической обработкой (ХТО) называют поверхностное насыщение стали некоторыми химическими элементами, а именно неметаллами и металлами (например, углеродом, азотом, алюминием, хромом и др.) путем их диффузии в атомарном состоянии из внешней среды при высокой температуре. В ходе данных процессов обязательно изменяется химический состав, микроструктура и свойства поверхностных слоев изделий. При ХТО обрабатываемые детали нагревают в каких-либо химически активных средах. Основные параметры обработки - температура нагрева и продолжительность выдержки. ХТО обычно осуществляется за длительное время. Температуру процесса выбирают конкретно для каждого вида обработки. Первостепенными процессами любого вида ХТО являются диссоциация, абсорбция и диффузия. Диссоциация - разложение химического соединения для получения химических элементов в более активном, атомарном состоянии. Абсорбция – поглощение поверхностью детали атомов указанных неметаллов. Диффузия - перемещение абсорбированного элемента вглубь изделия. Скорости всех трех процессов обязательно должны согласовываться друг с другом. Для абсорбции и диффузии необходимо, чтобы насыщающий элемент взаимодействовал с основным металлом с образованием либо твердого раствора, либо химического соединения, так как при отсутствии этого химико-термическая обработка невозможна. Основными видами химико-термической обработки стали являются цементация, азотирование, нитроцементация, цианирование и диффузионная металлизация. Скорость диффузии атомов в решетку железа неодинакова и зависит от состава и строения образующихся фаз. При насыщении углеродом или азотом, составляющими с железом твердые растворы внедрения, диффузия протекает быстрее, чем при насыщении металлами, образующими твердые растворы замещения. Поэтому в данном случае, используют более высокие температуры и длительное время обработки, но, несмотря на это, получают меньшую толщину слоя, чем при азотировании и особенно науглероживании. При определении толщины диффузионного слоя, полученного при насыщении стали тем или иным элементом, обычно указывается не полная его величина с измененным составом, а только глубина до определенной твердости или структуры (эффективная толщина). Цементация Цементацией называется процесс насыщения поверхностного слоя стали углеродом с целью повышения работоспособности деталей металлургических машин (всевозможные шестерни, зубчатые муфты и втулки, пальцы), испытывающих в процессе эксплуатации статические, динамические и переменные нагрузки и подверженных изнашиванию. При этом изделия, состоящие из низкоуглеродистых сталей (0,10 - 0,25% С), нагревают в среде, содержащей углерод. Выбор таких сталей необходим для того, чтобы сердцевина изделия, не насыщающаяся углеродом при цементации, сохраняла высокую вязкость после закалки. На цементацию детали поступают после механической обработки нередко с припуском на шлифование 0,05 - 0,10 мм. Во многих случаях науглероживанию подвергается только часть детали, тогда участки, не подлежащие упрочнению, защищают тонким слоем меди (0,02 - 0,04 мм), которую наносят электролитическим способом или изолируют специальными обмазками, состоящими из смеси огнеупорной глины, песка и асбеста, замешанных на жидком стекле, и др. Цементацию проводят в твердом, газообразном и жидком карбюризаторах. При науглероживании твердым карбюризатором в данном качестве применяется древесный уголь (дубовый или березовый) в зернах 3,5 – 10,0 мм. Для ускорения процесса цементации добавляют активирующие добавки - углекислый барий (ВаСО3) и кальцинированную соду – углекислый натрий (Na2CO3) в количестве 10 – 40 % от массы угля. Широко применяемый карбюризатор состоит из древесного угля, 20 – 25 % ВаСО3 и до 3,5 % СаСО3. Рабочую смесь для цементации составляют из 25 – 35 % свежего карбюризатора и 65 – 75 % отработанного; содержание карбоната бария в такой смеси колеблется в интервале 5 – 7 %. Изделия, подлежащие цементации, после предварительной очистки укладывают в ящики: сварные стальные или реже литые чугунные прямоугольной или цилиндрической формы. При упаковке на дно ящика насыпают и утрамбовывают слой карбюризатора толщиной 20 – 30 мм, на который укладывают первый ряд деталей, выдерживая расстояния между ними и до боковых стенок ящика 10 – 15 мм. Слой изделий засыпают карбюризатором, который хорошо трамбуют. Так поступают по всей высоте ящика. Последний (верхний) ряд деталей засыпают слоем карбюризатора толщиной 35 – 40 мм с тем, чтобы компенсировать возможную его усадку. Ящик накрывают крышкой, кромки которой обмазывают огнеупорной глиной или смесью глины и речного песка разведенных на воде до тестообразного состояния. После этого ящик помещают в печь. Смесь нагревают до 900 – 950°С. Продолжительность выдержки при рабочей температуре зависит от требуемой толщины слоя и размеров ящика. Для получения пласта глубиной 0,7 - 1,5 мм выдержка составляет 6 – 15 ч. После цементации ящики охлаждают на воздухе до 400 – 500°С и затем раскрывают. В основе данного процесса лежат следующие химические превращения. В цементационном ящике имеется воздух, кислород которого при высокой температуре взаимодействует с углеродом карбюризатора, образуя СО. При этом угарный газ в присутствии железа разлагается по уравнению

2СО ® СО2 + Cат.

Углерод, выделяющийся в результате этой реакции, в момент его образования является атомарным и диффундирует в аустенит: Сат ® Fg ® Fg(С) - аустенит. Добавление углекислых солей сильно активизирует карбюризатор, обогащая атмосферу в цементационном ящике оксидом углерода (СО), при протекания реакции:

ВаСО3 + С ® ВаО + 2СО

Процесс твердого науглероживания имеет ряд недостатков: большое время (много вспомогательных операций), трудно поддается автоматизации и контролю; требуется большое количество обслуживающего персонала; оборудование очень громоздкое. Наиболее распространенным способом является газовое науглероживание, имеющее ряд преимуществ. В ходе него можно точно получить заданную концентрацию углерода в слое; сокращается длительность процесса, так как отпадает необходимость прогрева ящиков, наполненных малотеплопроводным карбюризатором; обеспечивается возможность полной механизации и автоматизации процессов и значительно упрощается последующая термическая обработка изделий. При нем детали нагревают в атмосфере углеродсодержащих газов. Для этого используют природные или искусственные газы. Метан - более активный карбюризатор. Основной реакцией, обеспечивающей науглероживание при газовой цементации, является диссоциация оксида углерода, образующегося в процессе окисления углеводородных газов, и диффузия формирующегося атомарного углерода в аустенит по вышеуказанным реакциям. Газовую цементацию часто выполняют в безмуфельных или муфельных печах непрерывного действия, а также в шахтных печах периодического действия. При проведении процесса в них для науглероживания применяют керосин, спирты и т. д., каплями подаваемые в печь. Высокая термическая устойчивость и хорошая испаряемость жидких углеводородов позволяют в одном рабочем пространстве совместить получение газа и процесс цементации. В печах непрерывного действия применяют эндотермическую контролируемую атмосферу, в которую добавляют до 5 % природного газа. Основное ее преимущество - возможность автоматически регулировать углеродный потенциал. Под ним понимают науглероживающую способность атмосферы, обеспечивающую определенную концентрацию углерода на поверхности цементованного слоя. Для сокращения длительности процесса широко используют газовую цементацию, при которой углеродный потенциал эндотермической атмосферы вначале поддерживают высоким, обеспечивающим получение в поверхностной зоне стали 1,2 - 1,3 % С, а затем его снижают до 0,8 % С. Процессы цементации проводят при 930 – 950°С. При этом сталь имеет структуру аустенита, растворяющего до 2% С. Глубина цементованного слоя зависит не только от температуры, но и времени выдержки. Обычно для получения слоя толщиной 1,0 - 1,5 мм, процесс осуществляют за 8 - 12 часов. Цементованный слой имеет переменную концентрацию углерода по глубине, убывающую от поверхности к сердцевине детали (рис.42). За эффективную толщину цементованного слоя обычно принимают сумму заэвтектоидной, эвтектоидной и половины переходной (доэвтектоидной) областей - до 0,40 - 0,45 % С или после закалки толщину до твердости HRC 50 или НV 500 - 600.

Рис. 42 Изменение концентрации углерода и твердости поверхности стали

Глубиной цементации условно считают расстояние от поверхности изделия до половины зоны, где в структуре наряду с перлитом имеется примерно такое же количество феррита. Толщина цементованного слоя составляет 1 - 2 мм, но может быть и больше. Степень цементации-это среднее содержание углерода в поверхностном слое (обычно не более 1,2 % С). В связи с этим после медленного охлаждения в структуре науглероженного слоя можно различить (от поверхности к сердцевине) три зоны (pиc.43): заэвтектоидную (а), состоящую из перлита и вторичного цементита, образующего сетку по бывшему зерну аустенита; эвтектоидную (б) из одного пластинчатого перлита и доэвтектоидную (в) из перлита и феррита.

а б в Рис. 43 Микроструктура поверхности детали поле цементации

После цементации изделия приобретают мелкозернистую структуру заэвтектоидной стали, состоящей из перлита и вторичного цементита. Однако непосредственно по окончании процесса науглероживания детали не получают требуемых свойств. Это достигается термической обработкой. Схемы различных вариантов термообработки приведены на рис.44. После цементации изделия подвергают закалке с отпуском. Это обеспечивает получение в поверхностном слое изделий высокой твердости при сохранении мягкой вязкой сердцевины, возникновение напряжений сжатия, увеличивающих предел выносливости и долговечность деталей. В ходе последующей ТО можно исправить структуру и измельчить зерно сердцевины и цементованного слоя, неизбежно увеличивающееся во время длительной выдержки при высокой температуре цементации. Можно также получить большую твердость в науглероженной поверхности и хорошие механические свойства сердцевины; устранить карбидную сетку в цементованном слое, которая может возникнуть при насыщении его углеродом до заэвтектоидной концентрации. По окончании газовой цементации используют закалку без повторного нагрева, а непосредственно из печи после подстуживания изделий до 840 –860°С. Такая обработка не исправляет структуры науглероженного слоя и сердцевины и не приводит к измельчению зерна. Поэтому она применима только к наследственно мелкозернистой стали. Для уменьшения деформации цементованных изделий используют ступенчатую закалку в горячем масле 160 - 180 °С. Иногда термическая обработка состоит из двойной закалки и отпуска. Первую закалку (или нормализацию) с нагревом до 880 – 900°С назначают для исправления структуры сердцевины. Кроме того, при нагреве в поверхностном слое в аустените растворяется цементитная сетка, которая при быстром охлаждении вновь не образуется. Вторую закалку проводят с разогревом до 760 – 780°С для устранения перегрева цементованного слоя и придания ему высокой твердости. Недостаток такой термической обработки заключается в большом объеме технологического процесса, повышенном короблении, возникающем в изделиях сложной формы, и возможности окисления и обезуглероживания. Заключительной операцией термической обработки цементованных изделий во всех случаях является низкий отпуск при 160 – 180°С, переводящий мартенсит закалки в поверхностном слое в отпущенный мартенсит.

Рис. 44 Схемы возможных вариантов термообработки после цементации

Твердость поверхностного слоя для углеродистой стали составляет HRC 60 - 64, а для легированной HRC 58 - 61; снижение твердости объясняется образованием повышенного количества остаточного аустенита. В результате термической обработки поверхностный слой приобретает структуру мартенсита или мартенсита с небольшим количеством остаточного аустенита и избыточных карбидов (рис.45). Сердцевина деталей из углеродистой стали имеет структуру сорбита. В легированных – бейнита или низкоуглеродистого мартенсита. Низкоуглеродистый мартенсит обеспечивает повышенную прочность и достаточную вязкость сердцевины. Твердость сердцевины обычно составляет HRC 30 - 40.

Рис. 45 Микроструктура поверхности детали поле цементации и термообработки Азотирование Азотированием называется ХТО, при которой поверхностный слой детали насыщается азотом. Процесс осуществляется в атмосфере аммиака, который при нагревании разлагается. При этом увеличиваются не только твердость и износостойкость, а также предел выносливости и коррозионная стойкость в таких средах, как воздух, вода, пар и т. д. Азотирование широко применяется для зубчатых колес, цилиндров мощных двигателей, многих деталей станков и других изделий. В зависимости от условий работы деталей различают две разновидности процесса: для повышения поверхностной твердости и износостойкости, а также для улучшения коррозионной стойкости. Продолжительность процесса в обоих случаях зависит от требуемой толщины азотированного слоя. Чем выше температура насыщения, тем ниже твердость и больше его глубина. Снижение твердости насыщаемого слоя связано с коагуляцией частиц нитридов легирующих элементов. В первом случае детали насыщают азотом при 500 – 520°С, процесс продолжается от 24 до 90 ч (скорость составляет около 0,01 мм/ч). Содержание азота в поверхностном слое достигает 10 – 12 %, толщина - порядка 0,3 - 0,6 мм, твердость доходит до 1000 – 1200 единиц HV. Для ускорения процесса его проводят двух ступенчато: вначале при 500 – 520°С, а затем при 560 – 600°С. Последующее охлаждение осуществляют вместе с печью в потоке аммиака.

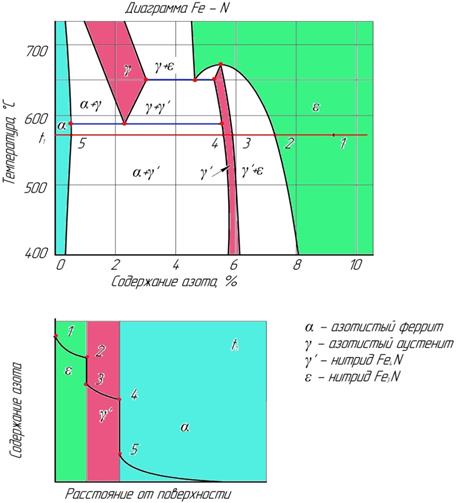

Рис. 46 Диаграмма состояния Fe-N и строение азотированного слоя.

Во втором случае азотирование проводят при 650 – 700 °С. Скорость диффузии увеличивается, продолжительность процесса сокращается до нескольких часов. На поверхности изделий образуется слой толщиной 0,01 - 0,03 мм, который обладает высокой коррозионной стойкостью. Для сокращения длительности процесса применяют азотирование в плазме тлеющего разряда. Механизм процесса в обоих способах описывается следующими превращениями, включающими диссоциацию аммиака и поглощение атомарного азота железом:

2NH3 ® ЗН2 + 2Nат

Nат ® Fea ® Fea(N) ® g ' (Fe4N) ® e(Fe2-3N)

Азотированный слой на железе (рис.46) состоит из нитридной зоны, представляющей собой смесь твердых растворов на основе нитридов железа Fe2-3N (e, 8,0 - 11,2 % N2) и Fe4N (g’, 5,60 - 5,95 % N2), и подслоя азотистого феррита (a), в котором при охлаждении выделяется нитрид железа Fe4N. При азотировании выше 600 °С между нитридным слоем и a-фазой образуется слой азотистого аустенита (g). Насыщению азотом подвергают среднеуглеродистые легированные стали, содержащие хром (Сг), молибден (Мо), ванадий (V), вольфрам (W) и алюминий (А1) и приобретающие особо высокую твердость и износостойкость. При этом образуются нитриды Сг2N, Mo2N, VN и др., которые, выделяясь в a-фазе (азотистом феррите) в дисперсном виде, препятствуют движению дислокаций и тем самым повышают твердость азотированного слоя. Наиболее сильно это делают нитриды ванадия, хрома, молибдена, а также алюминий, который растворяется в g'-фазе. Если главными требованиями, предъявляемыми к азотированному слою, является высокая твердость на поверхности до HV 1200 и износостойкость, то применяют сталь 38Х2МЮА (0,35 - 0,42%С, 1,35 - 1,65 % Сг, 0,70 - 1,10 % А1 и 0,15 - 0,25 % Мо). Молибден устраняет отпускную хрупкость в сплаве. В настоящее время для азотирования широко используют и другие конструкционные легированные стали. В процессе насыщения азотом немного изменяются размеры изделия из-за увеличения объема поверхностного слоя. Деформация возрастает при повышении температуры азотирования и увеличении трещины слоя. В последние годы получило распространение азотирование при 570°С в атмосфере, содержащей 50 % объемн. эндогаза и 50 % NH3 или 50 % СН4 и 50 % NH3, а также в расплавленных солях (55 % NH2CO + 45 % Na2CO3), через которые пропускается сухой воздух (соли расплавляют в титановых тиглях). В результате такой обработки на поверхности образуется тонкий слой карбонитрида Fe2-3 (N, С), обладающий высокой твердостью (HV 600 - 1200) и износостойкостью. Такая обработка повышает предел выносливости. Азотирование – завершающая операция при изготовлении деталей. Они подвергаются ей после окончательной механической и термической обработок – закалки с высоким отпуском. После этого в изделиях формируется структура сорбита, которая сохранится в его сердцевине и после насыщения и обеспечит ему повышенную прочность и вязкость. Такие детали имеют серый цвет. Сравнивая цементацию и азотирование, можно отметить следующее: продолжительность первого вида обработки меньше; упрочненный слой получается более глубоким и допускает большие удельные давления при эксплуатации; но твердость науглероженного слоя в 1,5 - 2,0 раза меньше и сохраняется при нагреве только до 180 – 125°С, в то время как азотированный сохраняет твердость до 400 – 450°С.

Нитроцементация Нитроцементацией называют процесс диффузионного насыщения поверхностного слоя стали одновременно углеродом и азотом при 840 – 860°С в газовой среде, состоящей из науглероживающего газа и аммиака. Продолжительность процесса 4 – 10 ч. Основное назначение нитроцементации - повышение твердости, износостойкости и предела выносливости стальных деталей. Для нитроцементации легированных сталей рекомендуется использовать контролируемую эндотермическую атмосферу, к которой добавляют от 1,5 до 5,5 % объемн. необработанного природного газа и 1,0 - 3,5 % объемн. NH3. После нитроцементации следует закалка непосредственно из печи, реже вслед за повторным нагревом, применяют и ступенчатую закалку. Далее после закалки проводят отпуск при 160 – 180 °С. При оптимальных условиях насыщения структура нитроцементованного слоя должна состоять из мелкокристаллического мартенсита, небольшого количества мелких равномерно распределенных карбонитридов и 25 – 30 % остаточного аустенита. Твердость поверхности после закалки и низкого отпуска HRC 58 - 60, HV 5700 – 6900 МПа. Высокое содержание остаточного аустенита обеспечивает хорошую прирабатываемость. Цианирование Цианированием называют также совместное насыщение поверхности стали углеродом и азотом вследствие окисления расплавленных цианистых солей при нагревании до 820 – 960 °С. Для получения слоя небольшой толщины (0,15 - 0,35 мм) процесс проводят при 820 – 860°С в ваннах, содержащих 20 – 25% цианистого натрия - NaCN, 25 – 50% хлорида натрия - NaCI и 25 – 50% кальцинированной соды – Na2CO3. Продолжительность насыщения определяется требуемой глубиной слоя и составляет 30 - 90 минут. Вслед за цианированием закалку выполняют непосредственно из цианистой ванны и дают низкотемпературный отпуск (180 – 200°С). Твердость цианированного слоя после термической обработки - HRC 58 - 62; толщина 0,15 - 0,30 мм. Этот вид цианирования применяют для мелких деталей. Для получения слоя большой глубины (0,5 - 2,0 мм) цианирование проводят при 930 – 960°С в ванне, содержащей 8% NaCN, 82% ВаС4 и 10% NaCI. Зеркало ванны покрывают графитом для предупреждения больших потерь тепла и угара цианистых солей. Продолжительность выдержки изделий в ванне составляет 1,5 - 6,0 ч. При высоких температурах сталь с поверхности в большей степени насыщается углеродом (до 0,8 - 1,2% С) и в меньшей степени - азотом (0,2 - 0,3% N). После цианирования детали охлаждают на воздухе, а затем закаливают с нагревом в соляной ванне или печи и подвергают низкотемпературному отпуску. Структура цианированного слоя после закалки такая же, как цементованного. Глубокое цианирование применяют на некоторых заводах вместо цементации.

Сульфоазотирование Сульфоазотирование применяют для улучшения приработки, повышения износостойкости и противозадирных свойств, особенно при «сухом» и «полусухом» трении. Сульфоазотирование это одновременное насыщение поверхности изделий азотом, углеродом и серой. Сульфоазотированный слой имеет строение аналогичное азотированному слою, но на поверхности образуется тонкая оксисульфидная пленка. Процесс осуществляется при 560-620°С в атмосфере аммиака и эндогаза с добавками серосодержащих веществ H2S, CS2 и SO2.

Борирование Борирование стали - химико-термическая обработка насыщением поверхностных слоев стальных изделий бором при температурах 900...950°С. Цель борирования - повышение твердости, износостойкости и некоторых других свойств стальных изделий. Диффузионный слой толщиной 0,05...0,15 мм, состоящий из боридов FeB и Fе2В, обладает весьма высокой твердостью, стойкостью к абразивному изнашиванию и коррозионной стойкостью. Борирование применяют также для повышения износостойкости поверхностного слоя стального изделия при повышенных температурах. Изделия, подвергшиеся борированию, обладают повышенной до 800°С окалиностойкостью и теплостойкостью до 900–950°С. Твердость борированного слоя в сталях перлитного класса составляет 15000–20000МПа. Борирование особенно эффективно для повышения стойкости (в 2...10 раз) штампового инструмента. Борирование может осуществляться в твердых, жидких (электролизное и безэлектролизное борирование) и газообразных средах. При борировании в твердых средах, обрабатываемые детали помещаются в герметически закрываемые контейнеры, называемые боризаторами. Процесс твердофазного борирования, или борирования в порошковых средах, осуществляется в вакууме или водородных средах. Жидкофазное (безэлектролизное) борирование применяют только в случае обработки деталей сложной конфигурации. Углерод в процессе борирования оттесняется от поверхности стали и в насыщаемой зоне образуется зона сплошных боридов, химический состав форма и структура которых напрямую зависит от химического состава стали. Углерод и легирующие элементы уменьшают глубину насыщаемого слоя, чем выше их содержание, тем меньше глубина борирования.

Силицирование Силицирование - поверхностное или объёмное насыщение материала кремнием. Силицирование производится обработкой материала в парах кремния, образующихся при высокой температуре над кремниевой засыпкой, или в газовой среде, содержащей хлорсиланы, восстанавливающиеся водородом по реакции: SiCI4 + 2H2 = Si + 4HC1 Температура процесса насыщения 1100-1200º С. Глубина слоя достигает 0,8 мм, продолжительность около суток. При насыщении из газовой фазы используют газ SiH4 – моносилан. Силицирование чаще проводят одновременно с насыщением детали Al, этот процесс называют алюмосилицированием. В результате на поверхности образуется FeAl интерметаллидная фаза и Al2O3. Силицирование применяют для деталей, работающих при повышенных температурах. Внедрение Si в поверхность позволяет повысить жаростойкость, т.е. сопротивление поверхности окислению при высоких температурах. После силицирования на поверхности образуется окислы кремния, либо двойные окислы - шпинели FeSi2O 4, FeAl2O4.

|

||||

|

Последнее изменение этой страницы: 2016-04-19; просмотров: 1247; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.102.43 (0.017 с.) |