Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство заготовок обработкой давлениемСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ПРОИЗВОДСТВО ЗАГОТОВОК ОБРАБОТКОЙ ДАВЛЕНИЕМ Методические указания к выполнению лабораторных работ по дисциплине «Технология конструкционных материалов» для студентов специальностей 190109.65 НТТС; 190300.65 ПС очной и заочной форм обучения

Составители: Т.П. Лукоянчева Ж.В. Самохвалова

Самара УДК 620.22/0(076)

Производство заготовок обработкой давлением: методические указания к выполнению лабораторных работ по дисциплине «Технология конструкционных материалов» для студентов специальностей 190109.65 НТТС; 190300.65 ПС очной и заочной форм обучения / составители: Т.П. Лукоянчева, Ж.В. Самохвалова. – Самара:

Указания составлены в соответствии с требованиями утвержденной государственной образовательной программы дисциплины для специалистов НТТС и ПС. Методические указания содержат основные теоретические положения технологического процесса формования заготовок пластическим деформированием, включают оценку ковочных свойств сплавов, описание процесса выполнения исследований при получении поковок объемной и листовой штамповками, требования к оформлению отчета и контрольные вопросы для оценки степени усвоения проработанной информации.

Утверждены на заседании кафедры СДМ и ТМ 15.02.2014 г., протокол № 6. Печатаются по решению редакционно-издательского совета университета.

Составители: Лукоянчева Татьяна Павловна Самохвалова Жанна Владимировна

Рецензенты: доцент М. С. Жарков (СамГУПС); доцент В.А. Кожевников (СамГУПС)

Под редакцией составителей

Подписано в печать 15.04.2014. Формат 60×90 1/16. Усл. печ. л. 1,4. Тираж 100 экз. Заказ 69.

ВВЕДЕНИЕ

В РФ обработке давлением подвергают 90 % выплавляемой стали и основную часть цветных металлов и сплавов. При этом получают изделия, различные по назначению, массе, сложности, не только в виде заготовок для последующей механической обработки, но и деталей, не требующих дополнительной механической обработки, с высокой точностью размеров и низкой шероховатостью поверхностей. Процессы обработки давлением разнообразны, определенная форма материалу придается методами пластической деформации. Прокаткой, прессованием и волочением получают изделия постоянного поперечного сечения по длине. Ковкой, объемной и листовой штамповками получают детали и заготовки, имеющие форму, приближающуюся к форме готовых деталей.

Технологии получения изделий пластическим деформированием являются высокопроизводительными процессами с малыми отходами, обеспечивают формирование оптимальных макро- и микроструктур, повышение механических свойств сплавов и конструкционной надежности изделий. Многие из них вызывают направленные изменения свойств заготовок (анизотропия), что в значительно меньшей степени проявляется при получении отливок.

ТЕОРЕТИЧЕСКИЕ СВЕДЕНИЯ

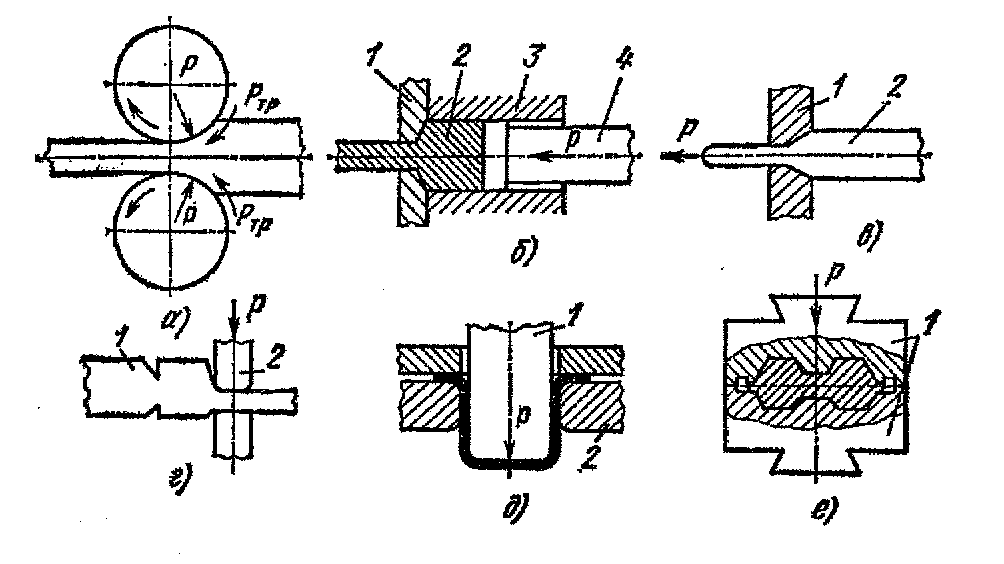

Во всех технологических методах обработки металлов давлением происходит пластическая деформация (рисунок 1). В монокристаллах возникают деформации сдвига и двойникования, в поликристаллических телах – деформации сдвига в отдельных кристаллитах. Структурные изменения, вызванные пластическим деформированием, приводят к упрочнению сплавов, такое упрочнение называют наклепом или нагартовкой.

а – прокатка; б – прессование прямое (1 – матрица, 2 – слиток, 3 – контейнер, 4 – пуансон); в – волочение (1 – волока, 2 – пруток); г – ковка (1 – обрабатываемая заготовка, 2 – верхний боек); д – листовая штамповка (1 – пуансон, 2 – матрица); е – объемная штамповка (1 – верхняя и нижняя части штампа)

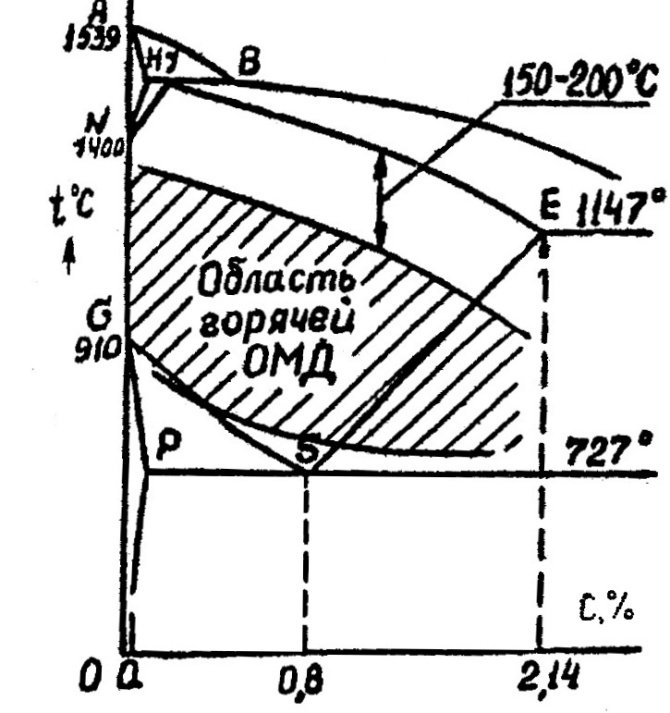

Рисунок 1 – Виды обработки давлением В упрочненном металле при нагреве до определенной температуры вытянутые зерна в направлении обработки превращаются в равноосные. Происходит рекристаллизация – образование и рост одних кристаллических зерен за счет соседних зерен той же фазы с более совершенной структурой. Деформирование нагретых заготовок при прокатке, прессовании сопровождается отжигом, что приводит к снижению прочности и твердости сплава и увеличению его пластичности. В зависимости от температуры, при которой происходит процесс деформирования, различают деформацию холодную и горячую. Холодная деформация приводит к упрочнению, а горячая – к разупрочнению. Неметаллические включения при деформировании вытягиваются. Пластичность и сопротивление деформированию определяются технологическими параметрами обработки давлением. Нагрев металла перед обработкой давлением производится для повышения его пластичности и снижения сопротивления деформированию. Каждый сплав можно нагревать только до определенной температуры, которая определяется расчетом или по диаграмме (рисунок 2).

Рисунок 2 – Диаграмма «железо–цементит»

Превышение температур выше допустимых значений приводит к образованию в изделии брака (перегрев, пережог). С уменьшением температуры нагрева пластичность металла снижается, а сопротивление деформированию увеличивается, снижается интенсивность окисления поверхности. В процессе нагрева необходимо обеспечить равномерность температуры по сечению заготовки, ее минимальное окисление и обезуглероживание. Медленный нагрев снижает производительность, увеличивает окисление и обезуглероживание, быстрый вызывает раскрытие трещин. Склонность к образованию трещин тем больше, чем больше размеры заготовки и меньше теплопроводность металла. С увеличением деформации поликристаллического тела в интервалах температур Т = (0,1÷0,2) Тпл, где Тпл – температура плавления, сопротивление деформированию повышается, а пластичность уменьшается. Металл в состоянии наклепа термодинамически неустойчив и стремится перейти в стабильное состояние. Процесс восстановления устойчивости активизируется при нагреве, повышающем подвижность атомов. При достижении определенной температуры вытянутые зерна (текстуры обработки) в направлении обработки превращаются в равноосные. Происходит рекристаллизация – образование и рост одних кристаллических зерен за счет соседних зерен той же фазы с более совершенной структурой. Структурные изменения при деформации сплавов имеют место при нагреве до температур рекристаллизации: Трек = (0,7÷0,75)Тпл,

а для технически чистых металлов: Трек = 0,4Тпл.

Горячая деформации заготовок снижает сопротивление деформированию примерно в 10 раз по сравнению с холодной. Большое разнообразие нагреваемых заготовок и специфика условий производства обуславливают применение нагревательных устройств различных конструкций и технологических возможностей. В технологическом процессе формообразования поверхностей обработкой давлением учитывают законы постоянства объема и наименьшего сопротивления. Перемещению металла противодействуют силы трения, возникающие на поверхности контакта деформирующего инструмента и металла заготовки. Трение изменяет схему приложения сил и влияет на пластичность и сопротивление деформированию металла. Эти свойства зависят также от химического состава сплава, его предшествующей обработки, температуры и скорости деформирования. Прокатка (рисунок 1, а) производится на прокатных станах. Металл деформируется инструментом (вращающимися валками), отличающимся конфигурацией поверхностей (гладкие и калиброванные) и взаимным расположением относительно друг друга. Различают три схемы прокатки: продольную, поперечную, поперечно-винтовую. Наибольшее применение находит продольная прокатка, когда металл перемещается перпендикулярно плоскости, проходящей через оси валков. Трение между валками и поверхностью заготовок обуславливает их захват и деформирование (обжатие по высоте, уширение и вытяжку). Оборудование – прокатные станы. Заготовками для проката служат слитки. Продукцией прокатного производства являются листовой прокат (листы, полосы, ленты различной толщины), сортовой прокат с простой и сложной формой профиля, трубы бесшовные и сварные, специальный прокат. Прокат используют в качестве заготовок в кузнечно-штамповочном производстве, для изготовления деталей механической обработкой со снятием стружки и при создании сварных конструкций.

Прессованием (рисунок 1, б) получают профили более сложной формы и более высокой точности, чем при прокате. Инструментом служит пресс-форма, в которой имеется контейнер, матрица с отверстием требуемой формы и плунжер, выдавливающий металл. В процессе деформации металл находится в состоянии всестороннего неравномерного сжатия. Этим методом можно прессовать труднодеформируемые металлы пониженной пластичности. Прессование целесообразно применять для изготовления мелких партий профилей, так как легче осуществить переход от изготовления изделия одного профиля на другой. Однако при прессовании значительны отходы металла и износ инструмента. Прессование производят на специализированных гидравлических прессах. Сортовой и трубный прокат, прессованные профили служат заготовками для получения изделий волочением. Волочение (рисунок 1, в) – обработка металлов давлением, состоящая в протягивании (обычно в холодном состоянии) изделий круглого или фасонного профиля (главным образом, прутков, катанки, труб) через отверстие (фильеру), площадь выходного сечения которого меньше площади сечения заготовки. В результате волочения поперечные размеры изделий уменьшаются, а длина увеличивается. Волочение производят на волочильных станах при усилии, не вызывающем разрушение металла, за несколько переходов. Для снятия наклепа, который возникает в процессе волочения, применяют рекристаллизационный отжиг. Поковки получают ковкой (рисунок 1, г) и штамповкой (рисунок 1, е). Ковка – горячее деформирование металла, производят последовательно на разных участках заготовки с помощью универсального подкладного инструмента или бойков. Процесс ковки состоит из чередования в определенной последовательности основных кузнечных операций (осадка, высадка, протяжка, прошивка, гибка, закручивание, рубка) с применением кузнечного инструмента (рисунок 3). В качестве силового оборудования для ковки используют пневматические и паровоздушные молоты, гидравлические прессы. Для изготовления поковок применяют молоты, мощность которых характеризуется массой падающих частей (до 16 т). При ковке заготовку укладывают между подвижным и неподвижным бойками молота и производят удар. Под действием ударной нагрузки заготовка деформируется, и поковка приобретает требуемую форму. Крупные поковки деформируют на прессах (давление до 150…200 МПА) в результате постепенного сжатия. Под прессами деформация металла распространяется на большую глубину, чем под ударами молота. В режиме ковки выполняется также кузнечная сварка – соединение деталей из низкоуглеродистых сталей после нагрева до температур 1350…1450 °С за счет диффузии металла.

Горячая объемная штамповка. В горячей объемной штамповке пластическое течение металла ограничено полостью штампа – специального инструмента, который служит для получения поковки только определенной конфигурации. Поковка по форме очень близка к готовой детали, отличается высокой точностью размеров, производительность процесса высокая. Процесс изготовления рентабелен только для больших партий однотипных поковок. Исходные заготовки для ГОШ получают из сортового проката стандартного и периодического профиля, для штамповки поковок сложной конфигурации получают фасонные заготовки. Заготовку из сортового проката перед штамповкой в окончательном ручье предварительно деформируют в заготовительных ручьях многоручьевых штампов, в ковочных вальцах и другими методами. Тип штампа является основным признаком классификации способов ГОШ: в открытых штампах и закрытых штампах, в штампах с одной или несколькими плоскостями разъема.

а – осадка; б – высадка; в – прошивка; г – гибка; д – протяжка плоскими бойками; е – протяжка вырезными бойками; ж – разгонка; з, и – разгонка на оправке

Рисунок 3 – Основные операции ковки

Штамповки в открытых штампах имеют по контуру в его плоскости разъема заусенец, образовавшийся в облойной канавке штампа. Заусенец препятствует выходу из полости штампа излишков металла, вследствие чего напряжения в деформируемой заготовке возрастают до требуемых значений, сплав заполняет весь объем инструмента. Деформирование в закрытых штампах не приводит к образованию заусенца, отпадает операция для его обрезания на специальном оборудовании, можно штамповать материалы с пониженной пластичностью. Штамповка в штампах закрытого типа характеризуется тем, что полость штампа в процессе деформирования остается закрытой, зазор между неподвижной и подвижной частями штампа при этом постоянный и небольшой. Штамповка в закрытых штампах с несколькими плоскостями разъема позволяет получать поковки более сложной формы без технологических напусков. При штамповке в закрытых штампах необходимо строго соблюдать равенство объемов заготовки и поковки. Заготовки имеют более благоприятную структуру, так как волокна обтекают контур поковки, а не перерезаются в месте выхода металла в заусенец. Металл деформируется в условиях всестороннего неравномерного сжатия при больших сжимающих напряжениях.

ГОШ осуществляется на молотах, механических и гидравлических прессах, горизонтально-ковочных машинах, горячештамповочных автоматах и другом специализированном оборудовании. Разработка технологического процесса ГОШ и ковки включает проектирование чертежа поковки по чертежу готовой детали с учетом вида оборудования для штампования. Большое значение при этом имеет правильный выбор расположения плоскости разъема штампа. Поковка имеет припуски, напуски, штамповочные уклоны, радиусы закруглений, наметки под пробивку отверстий, допуски на размеры в соответствии с ГОСТ 7505. Допуски, припуски и напуски устанавливают в зависимости от конструктивных характеристик поковок (класса точности), исходя из шероховатости обработанной поверхности детали, а также от величины размеров и массы поковки. Завершающей частью технологического процесса ГОШ являются отделочные операции, обеспечивающие получение поковок с заданными механическими свойствами и шероховатостью поверхностей. Холодная штамповка. Изготовление деталей штамповкой производят без предварительного нагрева заготовок. Процесс деформирования из используемых металлов соответствует условиям холодной деформации. Холодную штамповку подразделяют на объемную (сортовой прокат) и листовую (листовой металл). ХОШ в зависимости от характера пластического течения металла подразделяют на холодное выдавливание (прямое, обратное), высадку, осадку в открытых и закрытых штампах. ХОШ позволяет получать изделия с высокой точностью и хорошим состоянием поверхности. Сопротивление деформированию металла высокое, стойкость инструмента снижается. Этот способ имеет ограничения по применяемым маркам сплавов и размерам деталей (не более 100 мм для стальных деталей и до 200 мм для деталей из алюминиевых и медных сплавов). Формообразующие операции: гибка, вытяжка без утонения стенок заготовок, вытяжка с утонением стенок заготовок, отбортовка, обжим, формовка (рисунок 4). Гибка (рисунок 4, а) – операция, изменяющая кривизну заготовки практически без изменения ее линейных размеров. Вытяжка без утонения стенки (рисунок 4, б) – превращение плоской заготовки в полое пространственное изделие при уменьшении периметра вытягиваемой заготовки без изменения исходной толщины листа. Вытяжка с утонением стенки (рисунок 4, в) – увеличение длины полой заготовки в основном за счет уменьшения толщины стенки. Отбортовка (рисунок 4, г)– получение бортов (горловин) путем вдавливания центральной части плоской заготовки с предварительно пробитым отверстием в матрицу. Обжим (рисунок 4, д) – операция, при которой уменьшается диаметр краевой части полой заготовки в результате заталкивания ее в сужающуюся полость матрицы. Обжимаемая заготовка получает форму рабочей полости матрицы.

а – гибка; б – вытяжка без утонения стенок; в – вытяжка с утонением стенок; г – отбортовка; д – обжим

Рисунок 4 – Формообразующие операции листовой штамповки: При выполнении формообразующих операций создают условия, не вызывающие разрушение заготовки. Качество изделий, получаемых с применением разделительных операций, определяется такими основными технологическими параметрами, как зазор между режущими кромками, усилие прижима, формой режущих кромок. Охрана труда и техника безопасности в кузнечно-штамповочном производстве. Используемое при ковке, объемной и листовой штамповке оборудование имеет повышенную группу опасности, так как быстро создает значительные рабочие усилия. При обработке давлением нагретых заготовок требуется соблюдать специальные меры безопасности.

ЛАБОРАТОРНАЯ РАБОТА № 1 КОВКА СПЛАВОВ Цель работы: 1. Изучить основные операции процессов; исследовать влияние условий трения на процесс пластической деформации при осадке на прессе. 2. Освоить методику выбора оборудования для выполнения операции осадки. Оборудование, инструмент, образцы: ковочный пресс, заготовки из круглого прутка алюминиевого сплава, смазка (машинное масло или графит). Порядок выполнения работы 1. Ознакомиться с основным инструментом и операциями свободной ковки, достоинствами и недостатками процесса ковки, областью применения. 2. Изучить принцип действия гидравлического пресса. 3. Получить два образца в виде цилиндров из деформируемого алюминиевого сплава (или другого пластичного материала). Изобразить эскиз, измерить высоту Н и диаметр заготовок, внести результаты обмера в табл. 1.

Таблица 1 – Результаты осадки заготовок

4. На торцы одной заготовки нанести смазку. Осадить холодные заготовки на гидравлическом прессе. 5. Замерить размеры поковок после осадки. 6. Определить для каждой поковки величину уковки (Y= H/H 1) и степень деформации. 7. Используя справочные данные о марке сплава и температурном режиме его ковки, выбрать оборудование для выполнения операции осадки. 8. Сделать вывод, как влияет смазка поверхностей на параметры процесса и изменения формы образца. Содержание отчета 1. Зарисовать схемы операций свободной ковки. 2. Зарисовать заготовку из деформируемого сплава. 3. Зарисовать поковки со смазкой и без смазки после осадки. 4. Произвести обмер заготовок и поковок, указать их на эскизах и внести результаты обмера в табл. 1. 5. Определить для каждой поковки величину уковки и степень деформации Е н. Результаты расчетов внести в табл. 1. 6. Сделать расчет параметров оборудования для выполнения операции осадки данного сплава.

Контрольные вопросы 1. Что характеризует коэффициент уковки? Каковы его значения при ковке слитка и прокатанной заготовки? 2. Изобразите операцию «рубка» и применяемый инструмент. 3. Устройства и работа пневматического молота и гидравлического пресса для ковки металла. 4. Перечислите основные технологические операции изготовления поковки шестерни. 5. Приведите схему операции прошивки для получения отверстия глухого и сквозного. 6. Чем объясняется неравномерность деформации при выполнении осадки без изменения ее линейных размеров?

ЛАБОРАТОРНАЯ РАБОТА № 2 Порядок выполнения работы 1. Разобрать штамп, определить функциональное назначение его деталей, изучить принцип действия. 2. Произвести обмер рабочих отверстий матрицы и пуансона. 3. Замерить толщину образца – пластины. 4. Пластину из испытуемого сплава вставить в сквозное отверстие матрицы, установить пуансон в направляющий канал. Штамп с пластинами зажать между плитами пресса и нагружать до полного отделения вырубного материала (продавливание сопровождается глухим ударом и резким падением показания манометра). Зафиксировать величину усилия вырубки (пробивки). Продолжить еще некоторое время поднимать поршень пресса, чтобы пуансон вытолкнул вырубленную деталь. 5. Эксперимент по п. 4 выполнить на заготовках различной толщины: 1,0; 1,3;

Таблица 1 – Результаты эксперимента

6. Установить зависимость между толщиной пробиваемых пластин для сплавов и величиной усилия вырубки. Содержание отчета В отчете указать цель работы, привести эскиз штампа для вырубки и пробивки, результаты испытаний различных сплавов и установить зависимость усилия вырубки (пробивки) от толщины заготовок. Контрольные вопросы 1. Перечислите виды работ по холодной листовой штамповки. 2. Какой материал используют для изготовления штампов ХЛШ? 3. Перечислите оборудование для ХЛШ. 4. Перечислите составные части штампа для пробивки и вырубки. 5. Оцените достоинства и недостатки ХЛШ.

РАСЧЕТНО-ГРАФИЧЕСКАЯ РАБОТА Порядок выполнения работы 1. Вычертить эскиз детали. 2. Разработать и вычертить эскиз поковки с напусками, припусками, допусками по ГОСТ 7505. 3. Вычертить эскиз облойной канавки штампа. 4. Выбрать оптимальный метод нагрева заготовки (начало и конец обработки давлением). 5. Определить массу и размеры поковки и заготовки. 6. Привести эскиз окончательного (чистового) ручья штампа. 7. Определить необходимую массу падающих частей штамповочного молота для получения поковки. 8. Выбрать модель молота. 9. Определить усилие обрезного пресса для удаления заусенца с поковки. 10. Выбрать модель пресса.

Термины и пояснения 1. Поковка стальная штампованная – изделие, изготовленное горячей объемной штамповкой в соответствии с техническими требованиями ГОСТ 8479. 2. Масса поковки – весовой параметр поковки исходя из ее формы и плотности стали. 3. Номинальный линейный размер поковки – геометрический параметр, измеряемый в единицах длины и определяемый исходя из номинального линейного размера детали, установленного припуска и кузнечного напуска. 4. Напуск – некоторый объем металла на кованной или штампованной заготовке, предусматриваемый для облегчения (упрощения) изготовления изделия. 5. Припуск – толщина слоя материала, удаляемого с поверхности заготовки в процессе ее обработки резанием (снятием стружки). Припуски распространяются на обрабатываемые поверхности поковки. 6. Допуск (поле допуска) размера поковки – абсолютная величина разности между наибольшим и наименьшим предельными размерами. Допуски распространяются на все номинальные размеры поковки. 7. Масса поковки расчетная – установленная величина, используемая при назначении припусков и допусков. 8. Исходный индекс (от 1 до 23) – условный показатель, учитывающий в обобщенном виде сумму конструктивных характеристик (класс точности Т, группу стали М, степень сложности С, конфигурацию поверхности разъема) и массу поковки.

Пример решения задачи Технологический процесс получения поковки для конкретной детали состоит из следующих операций. 1. Составляют эскиз поковки по эскизу детали (назначают припуски на обрабатываемые поверхности, напуски и штамповочные уклоны). Припуски для горячей штамповки выбирают в зависимости от массы поковки, ее размеров, с учетом шероховатости обрабатываемых поверхностей. Напуск назначают на тех местах, которые невыполнимы данным способом. Отверстия диаметром до 30 мм при штамповке невыполнимы. Штамповочные уклоны принимают 5–7° для наружных и 7–10° для внутренних поверхностей. Допуски на внутренние поверхности принимают с обратным знаком. Вычерчивают эскиз поковки и облойной канавки для штампа открытого типа. 2. Выбирают заготовку стандартного размера с учетом возможности размещения ее в полости нижней части штампа. 3. Разрезают заготовку на ножницах. 4. Нагревают заготовки в печи. 5. Производят осадку заготовки, а также черновую и чистовую штамповки на молоте. 6. Извлекают поковку из штампа и охлаждают. 7. Обрезают облой на механическом прессе. 8. Контроль ОТК.

Задание. Требуется разработать технологический процесс горячей штамповки детали (ступица) из стали 40 (ГОСТ 1050), масса 6,4 кг, σв = 58 кгс/мм2.

Рисунок 1 – Эскиз детали

Деталь – тело вращения, имеет внутреннее сквозное отверстие. Степень сложности С2. Степень сложности определяют путем вычисления отношения массы (объема) Gп поковки к массе (объему) Gф геометрической фигуры, в которую вписывается форма поковки (ГОСТ 7505). Пользуясь ГОСТ и методическими указаниями, назначить припуски, напуски, допуски и проставить их на эскизе поковки (таблицы 1 и 2 приложения).

Рисунок 2 – Эскиз поковки с припусками и напусками

При изготовлении поковки штампованием внутреннее отверстие выполнить нельзя. Приближенно объем поковки без учета облойной канавки с припуском на обработку составляет при расчете по двум цилиндрическим частям V1 и V2 (см. рисунок 2):

V пок = V1 + V2 ; V1 = 0,78∙ (D2 – d2) ∙l см3; V2 = 0,78∙d2∙l, см3; V1 = 0,78∙ (19,72 – 8,72) ∙3 =730 см3; V2 = 0,78∙8,72∙7 = 415 см3; Vпок = 1144,5 см3 .

Масса поковки:

Gпок = VпокΥ /1000 = 1144,5∙7,8/1000 = 8,9 кг.

Линию разъема штампа принимают по средней плоскости диска наибольшего диаметра (см. рисунок 2). Определяют размеры облойной канавки для штампа открытого типа. Высоту перемычки мостика облойной канавки (мм) приближенно определяют расчетом по следующим формулам. Для поковки произвольной формы в плане:

hз = 0,015

где Fn – площадь проекции поковки на плоскость разъема штампа, мм2. Для поковки квадратной в плане:

hз = 0,015 Ап,

где Ап – сторона поковки в плоскости разъема штампа, мм. Для поковки круглой в плане:

hз = 0,0133Dп,

где Dп – диаметр поковки в плоскости разъема штампа, мм. Остальные размеры (h1, R, bз, b1) и площадь сечения облойной канавки Sз определяют по величине hз (таблица 3 приложения). Высота перемычки мостика облойной канавки для детали:

hз = 0,0133D = 0,0133∙200 = 2,66 мм.

По данным (см. таблицу 3 приложения) округляют hз до 3 мм и соответственно находят h1 = 5 мм; R = 1,5 мм; b3 = 10 мм; b1 = 28 мм и S1 = 201 мм2. По этим данным выполняют эскиз облойной канавки.

Рисунок 3 – Эскиз облойной канавки

Массу облоя принять равной 12 % от массы поковки:

Gобл = 0,12∙8,9 =1,06 кг.

Масса поковки с облоем:

Gпок = 8,9 +1,06 = 9,94 кг.

Интервал температур горячей обработки давлением установить по диаграмме состояния сплава, для стали 40 он равняется 800÷1250 °С. Величину угара Gуг определяют после выбора нагревательного устройства. Угар принять равным 3 % с учетом нагрева в пламенной печи:

Gуг = 0,3∙9,94 = 0,3 кг.

Масса заготовки составит

Gзаг = 9,94 + 0,3 = 10,24 кг.

Для изготовления поковки выбрать прокат круглого сечения по сортаменту (диаметр), разрезать его на мерные части. При применении в процессе штампования метода осаживания отношение длины заготовки к ее диаметру должно быть равно:

L заг / dзаг =1,25…2,5.

Затем выполнить эскиз чистового ручья штампа с облойной канавкой.

Рисунок 4 – Чистовой ручей штампа

Масса падающих частей штамповочного молота (приближенно) составит:

G = α∙F = 8∙0,78∙222 = 3020 кг,

где α – удельная масса падающих частей, принимаемая для молотов двойного действия и соответствующих марок штампуемых железоуглеродистых сплавов, равной 8 кг/см2; F – площадь проекции поверхности поковки на плоскость разъема штампа, включая площадь мостика канавки,

G = 8∙0,78∙222 = 3020 кг.

Такое усилие может обеспечить штамповочный молот М213 с массой падающих частей 3150 кг (таблица 4 приложения). Усилие обрезного пресса в кгс для срезания заусенца определяют по формуле:

Р ≥ 1,4∙П∙S∙σв,

где П – периметр реза, мм; S – толщина реза, мм, S =1,5hз (1,5 – коэффициент, учитывающий срез по телу и недоштамповку); hз – высота перемычки мостика, мм; σв – предел прочности при растяжении, кгс/мм2.

ПРИЛОЖЕНИЕ А (справочное) Из черных металлов

Размер облойной канавки

БИБЛИОГРАФИЧЕСКИЙ СПИСОК 1. Воронин Н.Н. Материаловедение и технология конструкционных материалов для железнодорожной техники / Н.Н. Воронин и др. – М.: Маршрут, 2004. – 456 с. 2. Балабанов А.Н. Краткий справочник технолога-машиностроителя. – М.: Изд. стандартов, 1992. – 464 с. 3. ГОСТ 7505. Поковки стальные штампованные. Допуски, припуски и кузнечные напуски. – М.: Изд. Стандартов. 1990. – 52 с.

ПРОИЗВОДСТВО ЗАГОТОВОК ОБРАБОТКОЙ ДАВЛЕНИЕМ Методические указания к выполнению лабораторных работ по дисциплине «Технология конструкционных материалов» для студентов специальностей 190109.65 НТТС; 190300.65 ПС очной и заочной форм обучения

Составители: Т.П. Лукоянчева Ж.В. Самохвалова

Самара УДК 620.22/0(076)

Производство заготовок обработкой давлением: методические указания к выполнению лабораторных работ по дисциплине «Технология конструкционных материалов» для студентов специальностей 190109.65 НТТС; 190300.65 ПС очной и заочной форм обучения / составители: Т.П. Лукоянчева, Ж.В. Самохвалова. – Самара:

Указания составлены в соответствии с требованиями утвержденной государственной образовательной программы дисциплины для специалистов НТТС и ПС. Методические указания содержат основные теоретические положения технологического процесса формования заготовок пластическим деформированием, включают оценку ковочных свойств сплавов, описание процесса выполнения исследований при получении поковок объемной и листовой штамповками, требования к оформлению отчета и контрольные вопросы для оценки степени усвоения проработанной информации.

Утверждены на заседании кафедры СДМ и ТМ 15.02.2014 г., протокол № 6. Печатаются по решению редакционно-издательского совета университета.

Составители: Лукоянчева Татьяна Павловна Самохвалова Жанна Владимировна

Рецензенты: доцент М. С. Жарков (СамГУПС); доцент В.А. Кожевников (СамГУПС)

Под редакцией составителей

Подписано в печать 15.04.2014. Формат 60×90 1/16. Усл. печ. л. 1,4. Тираж 100 экз. Заказ 69.

ВВЕДЕНИЕ

В РФ обработке давлением подвергают 90 % выплавляемой стали и основную часть цветных металлов и сплавов. При этом получают изделия, различные по назначению, массе, сложности, не только в виде заготовок для последующей механической обработки, но и деталей, не требующих дополнительной механической обработки, с высокой точностью размеров и низкой шероховатостью поверхностей. Процессы обработки давлением разнообразны, определенная форма материалу придается методами пластической деформации. Прокаткой, прессованием и волочением получают изделия постоянного поперечного сечения по длине. Ковкой, объемной и листовой штамповками получают детали и заготовки, имеющие форму, приближающуюся к форме готовых деталей. Технологии получения изделий пластическим деформированием являются высокопроизводительными процессами с малыми отходами, обеспечивают формиров

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 644; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.35.114 (0.018 с.) |

,

,