Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для обработки материалов давлениемСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

ОБОРУДОВАНИЕ ДЛЯ ПОДГОТОВКИ РЕАКТОПЛАСТОВ К ПРЕССОВАНИЮ ТРЕБОВАНИЯ К СОСТОЯНИЮ МАТЕРИАЛА, ПРИ ЕГО ЗАГРУЗКЕ В ПРЕСС-ФОРМУ

К оборудованию подготовительных производств следует отнести таблеточные маши-ны, агрегаты для предварительного подогрева таблеток, смесительное оборудование различных типов, вальцы. Формующее оборудование представлено прессами. червячными машинами (экструдерами), литьевыми машинами. машинами для раздувного, рота-ционного, пневмо- и вакуумформования, каландрами. Изделия из стеклопластиков формуются, как правило, на специальном оборудовании. Однако используются и стандартные прессы и литьевые машины. Перерабатываемые методом горячего компрессионного прессования порошкообразные и волокнистые термореактивные материалы перед операцией прессования формуются в заготовки (полуфабрикаты) правильной геометрической формы - таблетки или брикеты, однородные по форме, размерам и массе. Целью таблетирования реактопластов является удовлетворение следующих требований к сырьевому материалу, поступающему в пресс-форму для последующего нагрева и прессования: высокая плотность материала, малый объем воздушных включений (пор), низкое содержание пылеобразной фракции. Использование таблетированных реактопластов улучшает условия проведения нагрева материала до температуры переработки, так как уменьшение объема воздушных включений увеличивает его теплопроводность. При этом существенно сокращаются объемы загрузочных камер пресс-форм. Дозирование по объему или массе заменяется более простым и удобным - штучным. Применение таблеток снижает содержание пыли в производственных помещениях, благодаря чему улучшаются условия труда. С помощью предварительного таблетирования интенсифицируется технологически и процесс, повышается производительность прессового оборудования, улучшается качество изделий, уменьшаются потери, снижаются расходы на хранение и транспортирование сырья. Способность материала спрессовываться в компактную таблетку под действием сжимающего усилия определяет таблетируемость - важное технологическое свойство сырья. Таблетируемость зависит от многих факторов: гранулометрического состава, влажности и температуры материала, наличия смазочных добавок, параметров процесса таблетирования и т. д. В каждом конкретном случае предъявляются особые требования и к самим таблеткам. Они должны обладать достаточной прочностью и не изменять свою форму и геометрические параметры при ударных и вибрационных воздействиях различного рода, сопровождающих транспортирование и загрузку таблеток в бункерные устройства и загрузочные камеры пресс-форм. Таблетки, изготавливаемые из пресс-материалов, обычно имеют цилиндрическую форму с плоскими или полусферическими основаниями. Находят применение таблетки (брикеты) в форме параллелепипеда. Таблетирование осуществляют без подогрева материала путем его прессования в специализированных прессах-автоматах и на автоматических роторных линиях. СПОСОБЫ ТАБЛЕТИРОВАНИЯ Технологический процесс таблетирования реактопластов включает следующие основные операции (рис.15): дозирование, прессование, выталкивание и транспортирование таблеток.

Рис. 15. Операции процесса таблетирования: а - дозирование; б - прессование; в - выталкивание; г - транспортирование таблеток;: 1 - бункер; 2 - матрица; 3 - верхний пуансон; 4 - нижний пуансон; 5 - таблетка.

Прессование - основная операция процесса таблетирования - заключается в уплотнении приготовленной дозы материала в замкнутом объеме. Прессование осуществляется с помощью пуансонов, перемещающихся в матрице. В зависимости от способа приложения усилия прессования таблетирование бывает односторонним и двухсторонним. При одностороннем прессовании (рис. 16, а) относительно матрицы перемещается только верхний пуансон 1. При этом усилие прессования Р в на верхнем пуансоне 1 и усилие Р н на нижнем пуансоне 2 связаны соотношением

где Снижение усилия прессования, передаваемого на материал засчет внешнего трения по высоте прессуемого изделия в направлении от пуансона 1к пуансону 2 уменьшает плотность и прочность таблетки в этом же направлении. При двухстороннем прессовании (рис. 16, б) оба пуансона являются прессующими и создают одинаковое давление на верхней и нижней поверхности таблеток. При двухстороннем прессовании Р н = Р в Вариантом конструктивного оформления процесса двухстороннего прессования яв-ляется использование так называемой «плавающей матрицы» (рис. 2, в), имеющей воз-можность перемещаться в осевом направлении. При применении «плавающей матрицы» возникающие при прессовании силы трения действуют не только на таблетку, но и на пружину 3, перемещая матрицу в сторону движения прессующего пуансона. В этом случае Р н = Р в + Т п, где Т п - усилие, которое необходимо затратить на сжатие пружины. Ввиду того, что Т п составляет пренебрежимо малую часть от Р в, получим Р н = Р в, что справедливо для двухстороннего прессования. Важной задачей при установлении технологического режима таблетирования является выбор давления прессования. Этим параметром в значительной степени определяется качество таблетки: ее механическая прочность, постоянство геометрических размеров, отсутствие трещин и внешних дефектов. Механическая прочность таблетки является функцией ее плотности, которая в свою очередь зависит от давления прессования

давления прессования р мин = Давление прессования р п по схеме одностороннего таблетирования определяется по формуле р п = р мин + где Для схемы двухстороннего таблетирования формула (2.5) видоизменяется следующим образом: р п = р мин + Определив давление прессования р п,можно перейти к вычислению плотности материала в таблетке Для определения необходимого усилия таблетирования Р может быть использована формула

Выталкивание - удаление таблетки из матрицы - осуществляется обычно одним из пуансонов, выполнявших прессование. Усилие выталкивания зависит от сил остаточного бокового давления, действующих в форме после снятия давления прессования. При этом усилие на выталкивающем пуансоне Р вравно силе внешнего трения Т в таблетки о стенки матрицы

где d ти h т- диаметр и высота таблетки; k - коэффициент бокового давления; р по - остаточное давление прессования р по= (0,15 Транспортирование (сбрасывание) готовых, таблеток осуществляется, как правило, механическим устройством. Обычно операция совмещается по времени с дозированием сырья. Для изготовления таблеток из сыпучих порошкообразных полимерных материалов используются различные таблеточные машины - автоматы, которые можно класси-фицировать по ряду признаков. Таблеточные машины могут различаться: по виду привода (механические и гидравлические); по способу прессования (с одно- и двухсторонним прессованием, с «плавающей» матрицей); по характеру движения таблетируемого материала (с периодическим и непрерывным движением перерабатываемого объекта). В большинстве случаев для таблетирования используются эксцентриковые (кривошипные), роторные и гидравлические машины. Эти автоматы, согласно ГОСТ 8200-80, могут быть охарактеризованы основным параметром - усилием прессования, которое в современных таблеточных машинах может достигать 1000 кН.

2.3. ЭКСЦЕНТРИКОВЫЕ ТАБЛЕТОЧНЫЕ МАШИНЫ 3.1. Конструкция

Эксцентриковые (кривошипные) таблеточные машины применяются для изго-товления стабильных по массе таблеток диаметром 12-100 мм и высотой 15-200 мм при усилии прессования от 2 до 500 кН. Эти машины, являющиеся автоматами с перио-дическим перемещением обрабатываемого объекта, относятся в большинстве случаев к агрегатам рычажного типа вертикального исполнения с односторонним прессованием пресспорошка.

Рис. 17. Эксцентриковая таблеточная машина: 1 - станина; 2, 3 - гайки; 4 - матрица; 5 - ползун; 6 - серьга; 7 -..ковш; 8 - рычаг. 9 - ось; 10- шатун; 11- кривошип (эксцентрик); 12 - червячное колесо; 13 - бункер· 14 - червяк; 15, 17 - кулачки; 16, 24 - зубчатые колеса; 18, 20– ролики; 19 - главный вал; 21 - штанга; 22 - шкив; 23 - маховик; 25, 26 - пуансоны; 27 - вилка.

Конструкция одной из наиболее распространенных таблеточных машин этого типа с усилием прессования 120 кН представлена на рис. 17. На станине 1 смонтирован привод и механизмы трансмиссии, дозирования, а также выталкивания. От электродвигателя, расположенного в нижней части станины, через ременную передачу вращение передается шкиву 22, зубчатым колесам 16, 24 и главному валу 19. Главный вал, оснащенный кривошипом (эксцентриком) 11 и кулачками 15 и 17, приводит в движение все механизмы, выполняющие технологические операции. Механизм прессования представляет собой кривошипно-шатунную конструкцию, преобразующую вращательное движение вала в возвратно-поступательное движение ползуна 5 с укрепленным на нем верхним прессующим пуансоном 25. Регулирование глубины захода пуансона 25 в матрицу 4 осуществляется изменением длины шатуна 10. С этой целью червяк 14 вводится в зацепление с червячным колесом 12, являющимся эксцентриковой втулкой. Поворотом эксцентриковой втулки при вращении червяка достигается изменение расстояния от оси кривошипа 11 до оси пальца ползуна 9. Регулированием рабочего хода прессующего пуансона 2 достигается и изменение давления прессования, передаваемого таблетируемому материалу. Нижний (вытал-кивающий) пуансон 26 во время прессования посредством гайки 2 опирается на корпус машины. Выталкивание готовой таблетки проводится возвратно-поступательным движением пуансона 26, приводимого в действие дисковым кулачком 15 через ролик 20,штангу 21 и вилку 27. Гайки 2 и 3 регулируют ход выталкивателя. Механизм дозирования таблетируемого материала представляет собой бункер 13 с загрузочным ковшом 7, который при помощи дискового кулачка 17, ролика 18, рычага 8 и серьги 6 поворачивается на некоторый угол вокруг вертикальной оси. Ковш 7 при повороте своей нижней кромкой скользит по поверхности рабочего стола, перекрывая отверстие матрицы, и дозирует порошок, возвращаясь затем в исходное положение. Маховик 23 используется для ручного проворачивания главного вала 19. Операция сталкивания готовой таблетки совмещена в данной конструкции по времени с дозированием порошка. Роторные прессы Существенным недостатком процесса прессования на прессах-автоматах является необходимость затраты значительной части времени цикла прессования на выполнение вспомогательных операций. Эти непроизводительные затраты времени включают выстои в сомкнутом и разомкнутом состояниях, загрузку сырья и удаление изделий и т. д. Задача высвобождения пресса от ряда операций и передача их другим устройствам может быть решена при использовании роторных прессов. Роторные прессы бывают револьверного и ротационного типов. В первых ротор поворачивается периодически на определенный угол, во вторых - вращается непрерывно. ВАЛКОВЫЕ МАШИНЫ Валки На рис. 30 показана конструкция валка каландра. Рабочую часть валка А часто называют бочкой,места Б под установку в подшипники - шейкамиили цапфами,место В под монтаж приводной шестерни или шпинделя - хвостовиком. Отношение диаметров шейки и бочки лежит в пределах 0,5-0,72. Валки вальцов (за исключением рафинирующих) выполняют с цилиндрическими бочками. Бочки валков каландров часто имеют увеличивающийся к их середине диаметр (бомбировка валков); разность диаметров при этом не превышает 0,1 – 0,2 мм.

Рис.29. Г-образный четырехвалковый каландр: 1 - нижний валок; 2 - средний валок; 8 - направляющие валики; 4 - верхний валок; 5 - рама станины; 6 - механизм регулирования зазора между верхним и средннм валками; 7 - выносной валок; 8 - питающее устройство; 9 - механизм регулирования зазора между верхним и выносным валками; 10- прижимной валик; 11 - механизм регулирования зазора между нижним и средним валками.

Бомбировка в значительной степени компенсирует не· постоянство межвалкового зазора по длине валков, возникающее из-за их прогиба под действием распорного усилия. Рабочие поверхности валков шлифуют, а у каландров - еще и тщательно полируют для получения листов и пленок с поверхностью высокого качества. С этой же целью к точности изготовления валков каландров предъявляются повышенные требования. Так, несоосность бочки и шеек, а также овальность бочки не должны превышать 0,005 мм. Рабочая поверхность валка должна иметь повышенную твердость и износостойкость. Внутренняя поверхность валков в области бочки (см. рис. 28) растачивается. Это уве-личивает коэффициент теплоотдачи от металла к циркулирующей в полости охлаждаю-щей воде. Тем не менее, большая толщина стенки бочки является основной причиной пло-

Рис. 30. Валок каландра: 1, 5 - наклонные подводящие отверстия; 2 - труба для подвода термостатирующей жидкости; 3 - рабочее отверстие; 4 - уплотняющее кольцо; 6 - прокладка; 7 - кольца; 8 - заглушка.

хого теплообмена между рабочей поверхностью и термостатирующей жидкостью. В связи с этим практически все каландры и многие типы вальцов оснащаются валками, конс-трукция которых приведена на рис. 30. Канал для термостатирующей жидкости распо-ложены в непосредственной близости от рабочей поверхности: расстояние до нее не превышает 40 мм. Это значительно уменьшает тепловую инерционность валка и интенсифицирует теплообмен. Жидкость подается по трубе 2 в правую полость центральнoгo отверстия валка. По наклонным каналам 5 она попадает в рабочие каналы 3, выполненные вдоль образующих бочки, и затем по второй серии наклонных каналов 1 попадает в левую полость центрального отверстия, откуда выходит на слив. Левая и правая полости разделены кольцом 4 с уплотнениями. Рабочие каналы по торцам бочки закрыты кольцами 7 с прокладками б. Центральное отверстие валка имеет заглушку 8. Тепловой режим работы каландров в отличие от вальцов такой, что теплогенерация за счет деформирования материала в межвалковом зазоре оказывается недостаточной, чтобы поддерживать требуемую повышенную температуру рабочей поверхности валков. По этой причине жидкость, подаваемая в рабочие каналы валков, осуществляет не охлаж-дение, а подогрев. Если рабочая температура валков должна превышать 453-473 0К, то целесообразно применение не жидкостного, а электрического обогрева. В этом случае в рабочие каналы вставляются трубчатые электронагреватели омического сопротивления, а выводы от них через наклонные и центральное отверстия в валке соединяются с токо-съемными кольцами, укрепленными на одном из концов валка. Вращающиеся при работе каландра кольца контактируют с токоподводящими щетками, установленными на станине. Для контроля и регулирования температуры рабочей поверхности валка в нем параллельно какой-либо паре рабочих отверстий выполняют отверстия под термопару. Сигнал с установленной в отверстии термопары передается к регулирующему и регистрирующему прибору также через контактные кольца и щетки Привод валков. Различные кинематические схемы привода валков приведены на рис. 38. В типе привода, показанном на рис. 38, а, фрикционные шестерни размещены не на валках 1, а в корпусе редуктора 4. Каждому валку соответствует свой выходной вал 3 редуктора. Выходные валы соединены с валками шпинделями 5, имеющими по два шарнира Гука 2. При этом типе привода валки не воспринимают сил, возникающих в зацеплении фрикционных шестерен; на них передается со шпинделя только крутящий момент. Шарниры шпинделей допускают значительные радиальные (до 30 мм) и угловые (до 100) смещения валков относительно выходных валов редуктора, что позволяет регулировать зазор и осуществлять перекос валков в требуемых по условиям технологии пределах. Однако один из упомянутых недостатков присущ и этому типу привода: постоянство коэффициентов фрикции.

Схема привода валков универсальных каландров показана на рис. 38, б. Каждый валок имеет независимый привод, включающий в себя электродвигатель 1, муфту 2, редуктор 3 и шпиндель 4. Все редукторы кинематически независимы друг от друга, но имеют общий корпус. Регулирование коэффициентов фрикции осуществляется изменением частоты вращения двигателей. ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА Ограничительные стрелы и ножи для обрезания кромок ограничительные стрелы предотвращают выход материала за пределы рабочей части валков и попадание его в подшипники. В каландрах они выполняют еще одну функцию: ограничивают пребывание материала на части рабочей длины валков, соответствующей требуемой ширине формуемого листового материала.

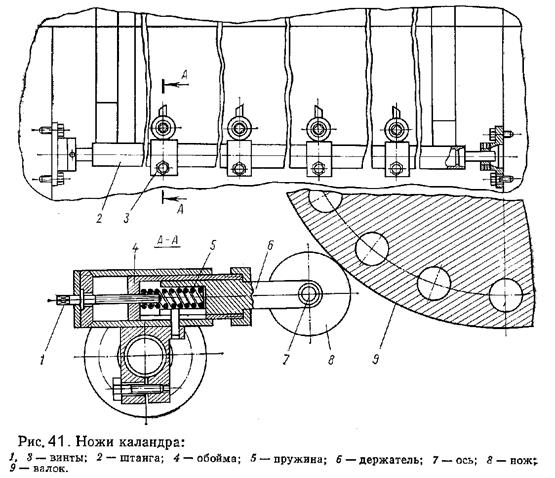

Ограничительные стрелы каландра показаны на рис. 40. Рабочий орган каждой стрелы состоит из двух взаимно перекрывающихся пластин 7 и 8, торцевыми поверхностями плотно прилегающих к валкам. Продолжением детали 8 является наконечник 9, входящий в межвалковый зазор. Пластины подвижно сочленены с держателем 1 соединением типа «ласточкин хвост» и могут вертикально смещаться для устранения зазора между ними и валком ходовыми винтами 5 и 6. Каждый держатель 1 может вместе с пластинами смещаться вдоль валков, скользя при этом по полой направляющей штанге 3. Смещение выполняют вручную, вращая ходовой винт 4 рукояткой 2; при этом вдоль по винту 4 перемещается гайка-сухарь 10, которая своим язычком 10',проходящим через прорезь в штанге 3, соединена с дер-жателем 1. Штанги 3 своими фланцами укреплены на левой и правой половинах ста-нины. У вальцов регулирование расстояния между стрелами не требуется, поэтому дер-жатели 1 укрепляются неподвижно непосредственно на корпусах подшипников валков. Ножи срезают материал с рабочей поверхности валка в виде одной или нескольких полос заданной ширины, а также отрезают боковые кромки листа, равняя тем самым его края. Oтрезанная кромочная лента вновь подается в запас питающей пары валков.

Типовая конструкция ножей показана на рис. 41. Каждый из четырех ножей может смещаться вдоль штанги 2 и укрепляться на ней с помощью винта 3. Нож 8 подвижно надет на ось 7, укрепленную в держателе 6. Держатель же подвижно вставлен в обойму 4 и подпружинен в ней. Положение обоймы 4 относительно валка 9 регулируется винтом 1. Прижим ножа к валку может осуществляться не только пружиной 5, но и пневмоцилиндром. Для облегчения разрезания ножи иногда оснащают электрообогревом. На питательно-подогревающих вальцах, с которых резиновая смесь снимается непрерывно в виде узкой ленты, устанавливается нож подобной конструкции. Перемешивающие и возвратные устройства Для интенсификации смешения на вальцах используют различные приемы. Об одном из них - подрезании с поворотом слоя упоминалось ранее. Механический нож для выполнения этой операции установлен на суппорте, который с помощью ходового винта может перемещаться вдоль валка. Прижим ножа к валку и отвод от него осуществляется пневмоцилиндром двойного действия, также укрепленным на суппорте. Для возврата материала, не прилипшего к валкам и провалившегося в пространство под ними, используют различные устройства, обязательным элементом которых является транспортер. Схема одного из таких устройств показана на рис. 24. Оборудование для обработки материалов давлением

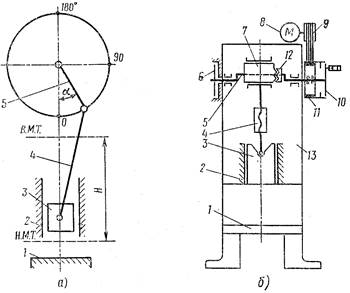

Переработка пластических масс и резиновых смесей представляет собой совокупность различных технологических процессов, с помощью которых исходный полимерный материал превращается в изделие с заранее заданными эксплуатационными свойствами. В настоящее время число разнообразных методов переработки пластмасс и резиновых смесей достигает нескольких десятков. Выбор метода переработки для изготовления изделия в каждом конкретном случае определяется такими факторами, как конструктивные особенности изделия и условия его эксплуатации, технологические свойства перерабатываемого материала, а также рядом экономических факторов (серийность, стоимость и т. д.). В соответствии с назначением методы переработки пластмасс разделяются на подготовительные, основные и завершающие. Подготовительные методы используются для улучшения технологических свойств перерабатываемого сырья, а также для получения полуфабрикатов и заготовок (таблеток, гранул, листов, шприцованного профиля, ленты), применяемых в основных методах переработки. Среди подготовительных методов можно выделить смешение, вальцевание, таблетирование, гранулирование. Смешение служит для получения смеси из основного полимера и различных ингредиентов, существенно улучшающих свойства материала и изделий из него. Ввиду того, что ингредиенты вводятся в основной полимер в агломерированном виде, процесс смешения сопровождается одновременным диспергированием, т. е. измельчением ингредиентов. Гранулирование проводится для получения из расплава полимерного материала гранулята - сыпучего зернистого продукта, состоящего из однородных по размеру и форме частиц. Использование полимерного сырья в виде гранул стабилизирует режим работы перерабатывающего оборудования, облегчает дозирование сырья, повышает производительность машин и качество готовых изделий. Вальцевание заключается в многократном пропускании массы через зазор между валками; при этом на материал оказывается интенсивное силовое воздействие, приводящее к его разогреву, перемешиванию, гомогенизации. Вальцевание осуществляется не только для получения однородной массы материала или перевода материала в состояние, облегчающее его дальнейшую переработку (подогрев, пластикация), но может проводиться также с целью получения из полимерных материалов листов и пленок, охлаждения материала и придания ему формы, удобной для дальнейшей переработки, дробления, размола и рафинирования сырья. Таблетирование применяется с целью получения из сырьевого материала (пресс-порошков, волокнитов) стабильных по массе прочных таблеток заданной формы. Использование таблетированного сырья при прессовании позволяет повысить точность дозирования, уменьшить потери сырья, снизить продолжительность производственного цикла, улучшить условия труда. Изготовление изделий из полимерных материалов осуществляется главным образом в результате проведения следующих основных технологических процессов: прессование, экструзия, литье под давлением, раздувное формование, пневмо- и вакуумформование, ротационное формование, каландрование. Особую группу составляют методы получения покрышек и формования изделий из стеклопластиков. Прессование является одним из наиболее распространенных методов переработки пластических масс. Материал в виде порошка, гранул или таблеток загружается в пресс-форму и подвергается воздействию тепла и давления. Область применения метода - изготовление штучных изделий из композиционных полимерных материалов: реактопластов и резиновых смесей. Экструзия представляет собой процесс формования изделия продавливанием материала через формующий канал (профилирующий инструмент). Метод экструзии предназначен для получения различных изделий погонажного типа: труб, листов, пленки, профильных полос. Литье под давлением включает в себя следующие основные технологические операции: подогрев материала (пластикацию), впрыск - заполнение формы, выдержка под давлением и выдержка на охлаждение (отверждение - в случае литья реактопластов и резиновых смесей). Литьем под давлением изготавливаются штучные изделия сложной формы из термопластов, реактопластов и резиновых смесей. Раздувное формование служит для изготовления полых (объемных) изделий в виде бочек, бутылей, туб. Метод включает в себя следующие технологические операции: получение трубчатой заготовки, раздув заготовки сжатым воздухом в замкнутой форме, оформление изделия путем охлаждения или нагревания. Этим методом перерабатываются термопластичные материалы и резиновые смеси. Пневмо- и вакуумформованием изготавливают изделия из листовых и пленочных термопластов. Сущность метода заключается в формовании полого изделия из предварительно нагретой заготовки в форме при создании избыточного давления или вакуума. Предельные размеры изделий при этом ограничиваются только размерами листовых заготовок и габаритами формы. Ротационное и центробежное формование служит для получения объемных изделий и труб из порошкообразных полимерных материалов и пластизолей во вращающейся нагретой форме. Под действием центробежных сил материал прижимается к оформляющей полости формы, образуя тонкое покрытие, которое плавится под действием нагрева. Формоустойчивость изделий из термопластов достигается путем последующего охлаждения формы. Каландрование, как и вальцевание, является процессом непрерывного продавливания полимерного материала через зазор между двумя вращающимися навстречу друг другу валками. Но в отличие от вальцевания при каландровании материал пропускается через несколько зазоров с целью калибрования полученных рулонных материалов и пленок. Каландрование применяется также для изготовления профилированной ленты, промазки резиновой смесью тканей, обкладывания и дублирования, тиснения и обработки поверхности. Методом каландрования перерабатываются термопластичные материалы и резиновые смеси. Изготовление изделий из стеклопластиков осуществляется методами, весьма разно-образными по аппаратурно-технологическому оформлению. Это обусловлено особенностями исходных материалов, формой и размерами изделий. Технологический процесс изготовления изделий из стеклопластиков, несмотря на большое разнообразие самих методов формования, состоит из следующих операций: подготовка связующего и наполнителя, совмещение связующего и наполнителя, формование изделия. Методы формования изделий из стеклопластиков подразделяются на открытые и закрытые; на методы формования под давлением и без давления; на методы формования с предварительным совмещением связующего и наполнителя с последующим формованием или при осуществлении всех этих процессов одновременно. Завершающие методы предназначены для придания готовым изделиям определенного внешнего вида, создания неразъемного соединения отдельных элементов изделия. Важнейшими из этих методов являются механическая обработка изделия, сварка, нанесение декоративных покрытий. Основными направлениями дальнейшего совершенствования технологии переработки полимерных материалов являются: а) улучшение технологических свойств перерабаты-ваемых материалов, расширение номенклатуры перерабатываемых материалов; б) раз-работка технологических разновидностей методов; в) повышение производительности путем оптимизации технологических параметров процессов; г) использование возмож-ностей получения изделий в интенсифицированных режимах. Широкая номенклатура оборудования объясняется многочисленностью способов формования, обусловленной разнообразием свойств и областей применения полимерных материалов. На перерабатывающих производствах кроме основного оборудования используется вспомогательное типовое оборудование для транспортировки и сушки сырья, расфасовки и складирования готовых изделий. Основное оборудование для переработки пластических масс и может быть подразделено в соответствии с основными стадиями процесса производства на оборудование для подготовки, собственно формования и обработки, отделки и сборки. Оборудование для обработки давлением подразделяют на механические прессы, гидравлические прессы, молоты, ротационные машины, автоматы, различные ножницы, установки с применением энергетических импульсов и др. У механических прессов рабочие органы приводятся в действие от электродвигателя с помощью механической передачи, у гидравлических - плунжером гидравлического цилиндра, который перемещается под действием рабочей жидкости. 1. Механические прессы Рабочее движение в кривошипных механических прессах создается при помощи кривошипно-шатунного механизма. Вращающийся кривошип 5 (рис. 1, а)сообщает через шатун 4 возвратно-поступательное движение ползуну 3 пресса. Ползун перемещается в направляющих 2.

муфты включения 10,привода, систем смазки и управления. Движение от электродвигателя 8 через клиноременную передачу 9 передается на маховик 11, свободно сидящий на кривошипном валу 5. На этом же валу установлены муфта включения 10 итормоз 6. Вал 5 начинает вращаться только при включении фрикционной муфты 10. Для остановки кривошипного вала при выключенной муфте служит тормоз 6. При торможении кривошипный вал останавливается, а маховик 11 продолжает свободно вращаться на валу 5. Вращение кривошипного вала с помощью шатуна 4 преобразуется в возвратно-поступательное движение ползуна 3. Эксцентриковая втулка 7 и кулачковая муфта 12 служат для регулирования величины хода ползуна. Шатун 4 с ползуном 3 соединяются винтом. Этот винт ввертывается в шатун, а его шаровая головка входит в соответствующее гнездо ползуна. Такое соединение позволяет изменять величину открытой и закрытой высоты пресса. Это дает возможность устанавливать на пресс штампы разной высоты и упрощает наладочные работы. Ползун движется в направляющих 2 станины пресса. Нижнюю часть штампа устанавливают на столе 1 пресса, а верхнюю прикрепляют к ползуну 3. Пространство между столом и ползуном называют штамповым пространством пресса. Включение пресса происходит при нажатии кнопок включения или педали. Механические прессы с кривошипно-шатунным механизмом по типу применяемого в приводе вала называют кривошипными. Следует отметить, что это название условно сохраняется и в том случае, когда в приводе применяются другие типы валов: эксцентриковый и коленчатый (рис. 2). Колена коленчатого вала часто называют кривошипами. По количеству кривошипов различают однокривошипные механические прессы, двухкривошипные и четырехкривошипные. По конструкции станины различают: открытые механические прессы, у которых станина имеет С-образную форму и доступ к штамповому пространству пресса возможен с трех сторон (рис.3, а, б); закрытые, у которых станина выполнена в виде замкнутой рамы и доступ к штамповому пространству возможен с двух сторон (рис.4); одностоечные, станины которых выполнены в виде стойки коробчатого или другого сечения (см. рис.3); двухстоечные, станина которых изготовлена из литых, сварных или составных рам; наклоняемые, станина которых может поворачиваться в вертикальной плоскости. На рис.4, а-е показаны основные сборочные единицы (узлы) механического пресса. Механиче

|

||||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 997; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.80.247 (0.025 с.) |

- равнодействующая сил трения, распределенных по боковой поверхности прессуемого изделия.

- равнодействующая сил трения, распределенных по боковой поверхности прессуемого изделия. Рис. 16. Схемы прессования при таблетировании а - одностороннее; б – двух-стороннее; в - с «плавающей» матрицей: 1 -верхний пуансон; 2 - нижний пуансон; 3 - пружина.

Рис. 16. Схемы прессования при таблетировании а - одностороннее; б – двух-стороннее; в - с «плавающей» матрицей: 1 -верхний пуансон; 2 - нижний пуансон; 3 - пружина.

* в наименее прочном слое таблетки. При одно-стороннем схеме прессования этот слой располагается у нижнего пуансона, а при двухсторонней схеме прессовании среднем (нейтральном) сечении.

* в наименее прочном слое таблетки. При одно-стороннем схеме прессования этот слой располагается у нижнего пуансона, а при двухсторонней схеме прессовании среднем (нейтральном) сечении. ,

, и

и  - высота и диаметр таблетки соответственно;

- высота и диаметр таблетки соответственно;  - удельная сила трения на боковой поверхности таблетки, она может быть найдена приближенно по соотно-шению

- удельная сила трения на боковой поверхности таблетки, она может быть найдена приближенно по соотно-шению  0,35) р п.

0,35) р п.

по формуле типа (1.2) и затем получить значение коэффициента уплотнения материала

по формуле типа (1.2) и затем получить значение коэффициента уплотнения материала  . От степени уплотнения таблетируемого сырья ky зависит выбор конструктивных параметров узла таблетирования: хода пуансона, объема матрицы. Приравнивая мaccy порции пресс-порошка

. От степени уплотнения таблетируемого сырья ky зависит выбор конструктивных параметров узла таблетирования: хода пуансона, объема матрицы. Приравнивая мaccy порции пресс-порошка  к массе таблетки

к массе таблетки  (где v 0 и v T - объемы полости матрицы и таблетки соответственно) и выразив v 0=

(где v 0 и v T - объемы полости матрицы и таблетки соответственно) и выразив v 0=  и

и  получаем, что k y = H 0/ h т. Задаваясь далее значением d т, определяем h т и высоту полости матрицы Н 0. Ход пуансона l п при схеме одностороннего таблетирования равен l п = Н 0 - h т; при схеме двухстороннего таблетирования ход каждого из пуансонов равен l п = (H 0- h т)/2.

получаем, что k y = H 0/ h т. Задаваясь далее значением d т, определяем h т и высоту полости матрицы Н 0. Ход пуансона l п при схеме одностороннего таблетирования равен l п = Н 0 - h т; при схеме двухстороннего таблетирования ход каждого из пуансонов равен l п = (H 0- h т)/2. .

.

Рис. 1. Однокривошипный механический пресс простого действия: а - схема работы кривошипно-шатунного механизма; б - схема пресса; 1- стол пресса; 2 - направляющие ползуна, 3 – ползун; 4 – шатун; 5 - кривошипный вал; 6– тормоз; 7 - эксцентриковая втулка механизма регулировки величины хода; 8 – электродвигатель; 9 – шкив; 10- фрикционная однодисковая муфта включения; 11 – маховик; 12 -кулачковая муфта механизма регулировки величины хода; 13 - станина.

Рис. 1. Однокривошипный механический пресс простого действия: а - схема работы кривошипно-шатунного механизма; б - схема пресса; 1- стол пресса; 2 - направляющие ползуна, 3 – ползун; 4 – шатун; 5 - кривошипный вал; 6– тормоз; 7 - эксцентриковая втулка механизма регулировки величины хода; 8 – электродвигатель; 9 – шкив; 10- фрикционная однодисковая муфта включения; 11 – маховик; 12 -кулачковая муфта механизма регулировки величины хода; 13 - станина.