Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Питающие и приемные устройстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Материал подается на вальцы в виде порошка (термореактивные композиции или композиции на основе поливинилхлорида), гранулята (термопласты) или целым куском массой до 10-15 кг. Крупные куски подаются в межвалковый зазор транспортером или вручную. Для непрерывной подачи порошка и гранулята вальцы оснащаются бункерами-питателями, по конструкции такими же, как у червячных машин. Каландры, как правило, питают непрерывной подогретой лентой материала, снимаемой с вальцов или поступающей из червячной машины. Если ленту подавать в одно место запаса перед межвалковым зазором, то величина запаса будет неодинаковой по длине рабочей части валков. Толщина же выходящего из зазора листа зависит от величины запаса, т. е. лист будет получаться разнотолщинным. Во избежание этого недостатка ленту необходимо равномерно распределять по всей рабочей длине валков. Одна из конструкций питателей, осуществляющих равномерное распределение ленты, показана на рис. 9.32. Основной деталью этого механизма является вал 3, вращающийся в подшипниках РО, установленных на левой и правой стойках станины. Ось вала параллельна осям валков. На валу имеется замкнутая винтовая канавка. Вдоль по валу может перемещаться суппорт 4. К суппорту винтом 5 прикреплена вилка 9, на концах которой установлена ось 6 с вращающимся на ней 13 подшипниках 8 роликом 7. Ролик направляет ленту материала, подаваемую в запас питающей пары валков каландра. Суппорт находится в зацеплении с винтовой канавкой с помощью прямоугольного сухаря, который может, скользя по канавке, поворачиваться, если это необходимо, вокруг оси 11. При вращении вала сухарь скользит по ветви канавки, например, с правым заходом и заставляет перемещаться суппорт вправо. В конце это и ветви винтовая канавка монотонно переходит в кольцевую и затем в винтовую, но уже с левым заходом. Придя сюда, суппорт останавливается на время, пока сухарь скользит по кольцевой части, а затем начинает движение в обратном направлении вплоть до другой, левой кольцевой части канавки. Своим осциллирующим движением ролик 7 равномерно распределяет ленту по длине запаса. Вал приводится во вращение электродвигателем 12 через клиноременную передачу 1. К питающим устройствам относятся также раскаточные механизмы. На них устанавливаются шпули с рулонами прокладочной ткани, а также тканей, бумаги или других рулонных материалов, на которые при каландровании наносится слой резиновой смеси или пластмассы. Эти механизмы могут крепиться непосредственно на каландре или устанавливаться рядом с ним. Конструктивно они представляют собой два расположенных напротив друг друга шпинделя, установленных на подшипниковых опорах. На концах шпинделей имеются быстроразъемные зажимы, в которые своими концами устанавливается шпуля. Один из шпинделей имеет ленточный или дисковый тормоз, создающий необходимое натяжение разматываемого материала. Величина натяжения регулируется изменением момента торможения.

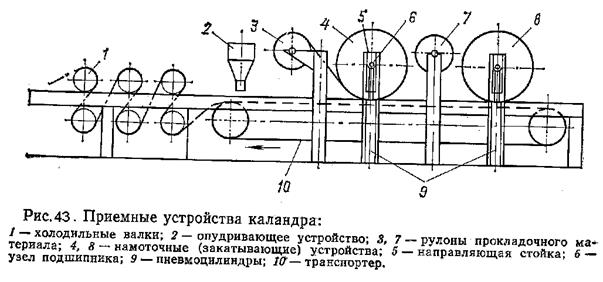

Приемные устройства вальцов - это преимущественно ленточные транспортеры, подающие провальцованный материал на последующую обработку (охлаждение, дробление, экструзию. каландрование и т. д.). Приемные устройства каландров более разнообразны как по назначению, так и по конструкции. Готовое изделие или полуфабрикат, сошедшие с каландра, закатываются в рулон. Однако предварительно его нужно охладить и принять меры против слипания слоев в рулоне. Слипание предотвращают, вводя при намотке слой прокладочной ткaни или покрывая поверхности листа тальком либо мелом. В соответствии с этим к приемным устройствам относятся; охлаждающие ленточные транспортеры или холодильные барабаны (валки); пудрильные механизмы или ванны с масляной эмульсией; намоточные (закаточные) устройства. Один из вариантов компоновки этих устройств показан на рис. 43. Материал с каландра поступает на холодильные валки 1 и затем на ленточный транспортер 9, в начале которого установлено пудрильное устройство 2. Своим осциллирующим движением ролик 7 равномерно распределяет ленту по длине запаса. Вал приводится во вращение электродвигателем 12 через клиноременную передачу 1.

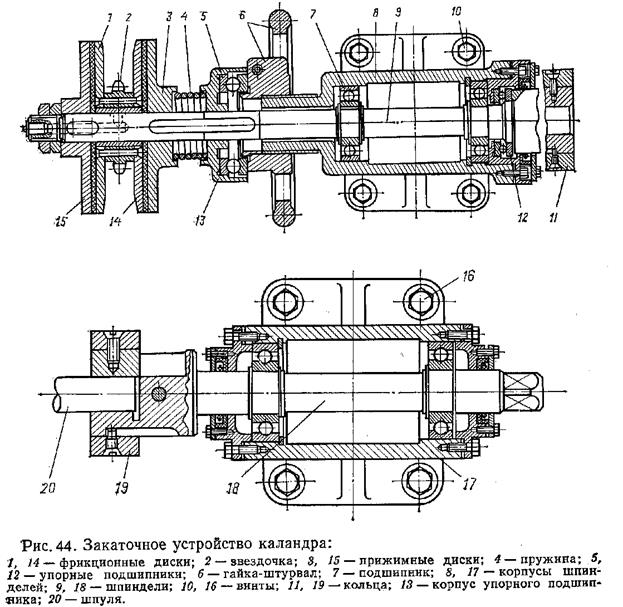

Конструкция закаточного устройства показана на рис. 44. Корпусы левого 8 и правого 17 шпинделей укреплены соосно болтами 10и 16 на левой и правой половинах станины каландра соответственно. Собственно шпиндели 9 и 18 могут вращаться в подшипниках 7. При установке шпули кольцо 19 отводится в правое положение и конец шпули 20заводится сверху вниз в открывшийся в шпинделе паз; затем кольцо 19 переводится в левое положение и фиксирует конец шпули. другой конец шпули вставляется в левый шпиндель 9 аналогично с помощью кольца 11. Шпуля вращается левым шпинделем 9, приводимым цепной передачей через звездочку 2. По мере намотки диаметр рулона возрастает, линейная же скорость подачи материала на рулон остается постоянной, поэтому угловая скорость шпули и шпинделя должна уменьшаться. Если электропривод может обеспечить только постоянную частоту вращения звездочки 2, то ее соединяют со шпинделем при помощи фрикционной муфты. На рис. 44 фрикционная муфта включает в себя жестко связанные со звездочкой фрикционные диски 1 и 14 (они могут свободно проворачиваться вокруг шпинделя), прижимные диски 3 и 15 с накладками, вращающиеся заодно со шпинделем, и устройство прижима дисков друг к другу, состоящее из пружины 4, упорных подшипников 5, 12 и гайки-маховика 6. Участвуя в передаче крутящего момента от звездочки к шпуле, диски 1,14 и 3, 15 могут проскальзывать друг относительно друга, допуская при этом замедление вращения шпинделя.

Устройство прижима позволяет регулировать усилие натяжения наматываемого листа. Свинчивая или навинчивая гайку 6 на корпус 8, можно изменять расстояние между деталями 3 и 13 и тем самым изменять усилие затяжки пружины, обеспечивающее прижатие дисков. Сила трения между проскальзывающими дисками изменяется, за счет чего изменяются передаваемый на шпулю крутящий момент и сила натяжения листа.

Левая муфта 1 надевается на конец валка, правая 4 - на выходной вал редуктора. В цилиндрической расточке каждой из полумуфт установлены шарниры. Тело шпинделя 3 цилиндрическое, а концы его выполнены в виде плоских лопастей 5. В лопасти выполнено отверстие, в которое вставлена ось б. На оОба конца оси надеты вкладыши 2. Лопасть шпинделя может проворачиваться относительно вкладышей вокруг оси б, а вкладыши в сборе с осью и шпинделем могут вращаться относительно муфты вокруг оси 00\. В правой лопасти отверстие для оси овальное, поэтому расстояние между осями шарниров может изменяться в пределах овальности отверстия

|

||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 496; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.011 с.) |