Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Процессы, протекающие в межвалковом зазореСодержание книги

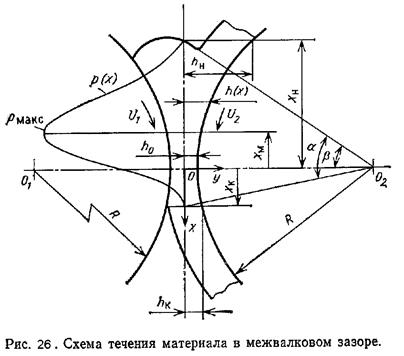

Поиск на нашем сайте Поле скоростей и давлений. Материал, находясь в вязкотекучем состоянии, в области запаса прилипает к рабочим поверхностям валков, имеющих окружные скорости и 1и и 2, и затягивается ими в меж-валковый зазор с высотой h,переменной по его длине (рис. 26). Область течения мате-риала по длине межвалкового зазора лежит между координатой верхней точки запаса хни координатой хк, при которой слой материала разобщается с рабочей поверхностью одного из валков (в данном случае - с поверхностью левого валка). При интенсивном деформировании материала в этой области возникает давление р. Так как в начале и в конце области (т. е. при хн и хк) давление равно нулю, то эпюра распределения давления р вдоль координаты х должна иметь максимум при некоторой координате хм. Так как центральный угол

показаны на рис. 27, а. Первая составляющая по всему сечению равна окружной скорости валков и и определяет вынужденный поток в зазоре. Наличие второй составляющей обусловлено перепадом давления в зазоре. Направление этой составляющей определяется знаком производной dp/dx:на участке возрастания давления (участок от xн до xм на рис. 26) направление ее противоположно вынужденному потоку, и результирующая эпюра скоростей выглядит так, как это показано на рис. 27, а. Как видно, скорость срединной области результирующего потока направлена в сторону, противоположную направлению вращения валков.

Конструкция основных узлов машин Общий вид вальцов показан на рис. 28. Основные узлы вальцов смонтированы на станине, представляющей собой две Н-образные рамы 12 и 14, укрепленные нижними стойками на фундаментной плите 13. Верхние стойки каждой рамы охвачеНы траверсой 3 и образуют вместе с перекладиной рамы прямоугольное отверстие, в котором располагаются корпусы 2 и 22 подшипников валков 7 и 24. Величина межвалкового зазора у всех вальцов регулируется бесступенчато, поэтому подшипники 2 валка 24 укреплены на станине неподвижно винтами 23, а подшипники 22 второго валка 7 могут смещаться в прямоугольном отверстии станины в горизонтальном направлении. Смещение их вместе с валком 22 осуществляется механизмами регулирования зазора 18. Эти механизмы укреплены на стойках станины. При обработке на валках материал может смещаться в области запаса вдоль валков и при этом выходить за пределы их рабочей части, что недопустимо. Во избежание этого валки оснащены ограничительными стрелами 4 и 8. Каждая стрела представляет собой две частично перекрывающие друг друга пластины; нижней поверхностью каждая из них охватывает верхнюю, часть своего валка. Пластины укреплены на корпусах подшипников подвижного и неподвижного валков. При раздвигании валов вместе с подшипниками пластины смещаются, однако зазора между ними не образуется из-за перекрывания ими друг друга. Валки полые; внутренняя поверхность их охлаждается водой, подаваемой через трубу 6. Отработавшая вода свободно сливается через воронки 10, укрепленные на правых концах валков, в приемную ванну 11. Вращение валкам от электродвигателя 19 передается через редуктор 21. Между ними установлен ленточный или колодочный тормоз 20.Все эти элементы смонтированы на фундаментной плите 13. На выходном валу редуктора имеется шестерня 15, передающая вращение колесу 1, неподвижно надетому на левый хвостовик заднего валка 24. На правые хвостовики валков также неподвижно надеты шестерни 16и 17; они находятся во взаимном зацеплении и передают вращение с заднего на передний валок. Зубчатые пары 15, 1 и 16, 17 заключены в кожухи, нижняя часть которых представляет собой масляные ванны для смазки пар. На кронштейнах 9 натянуты два тросика аварийного останова вальцов 5, соединенные с конечными выключателями. При нажатии на один из тросиков конечный выключатель дает команду на отключение электродвигателя и включение тормоза. Принципиальная конструкция каландров во многом подобна конструкции вальцов. На рис. 30 показан разрез четырехвалкового Г-образного каландра. Станина представляет собой две рамы 5 замкнутого контура, имеющие Г-образные отверстия, в которых расположены корпусы подшипников валков. Подшипники среднего валка 2 укреплены на станине неподвижно. Подшипники верхнего 4 и нижнего 1 валков могут перемещаться в вертикальном направлении с помощью механизмов 6 и 11. Подшипники выносного валка 7 перемещаются в горизонтальном направлении механизмами 9. Привод валков также осуществляется от электродвигателя через редуктор и установ-ленные на валках зубчатые пары. В последнее время получили распространение каландры, у которых каждый валок соединен карданным валом с одним из выходных валов специального редуктора. Все вспомогательные механизмы монтируются на рамах станины. На рис. 30 показаны питающее устройство 8, прижимной валик 10и направляющие валики 3. Валки На рис. 30 показана конструкция валка каландра. Рабочую часть валка А часто называют бочкой,места Б под установку в подшипники - шейкамиили цапфами,место В под монтаж приводной шестерни или шпинделя - хвостовиком. Отношение диаметров шейки и бочки лежит в пределах 0,5-0,72. Валки вальцов (за исключением рафинирующих) выполняют с цилиндрическими бочками. Бочки валков каландров часто имеют увеличивающийся к их середине диаметр (бомбировка валков); разность диаметров при этом не превышает 0,1 – 0,2 мм.

Рис.29. Г-образный четырехвалковый каландр: 1 - нижний валок; 2 - средний валок; 8 - направляющие валики; 4 - верхний валок; 5 - рама станины; 6 - механизм регулирования зазора между верхним и средннм валками; 7 - выносной валок; 8 - питающее устройство; 9 - механизм регулирования зазора между верхним и выносным валками; 10- прижимной валик; 11 - механизм регулирования зазора между нижним и средним валками.

Бомбировка в значительной степени компенсирует не· постоянство межвалкового зазора по длине валков, возникающее из-за их прогиба под действием распорного усилия. Рабочие поверхности валков шлифуют, а у каландров - еще и тщательно полируют для получения листов и пленок с поверхностью высокого качества. С этой же целью к точности изготовления валков каландров предъявляются повышенные требования. Так, несоосность бочки и шеек, а также овальность бочки не должны превышать 0,005 мм. Рабочая поверхность валка должна иметь повышенную твердость и износостойкость. Внутренняя поверхность валков в области бочки (см. рис. 28) растачивается. Это уве-личивает коэффициент теплоотдачи от металла к циркулирующей в полости охлаждаю-щей воде. Тем не менее, большая толщина стенки бочки является основной причиной пло-

Рис. 30. Валок каландра: 1, 5 - наклонные подводящие отверстия; 2 - труба для подвода термостатирующей жидкости; 3 - рабочее отверстие; 4 - уплотняющее кольцо; 6 - прокладка; 7 - кольца; 8 - заглушка.

хого теплообмена между рабочей поверхностью и термостатирующей жидкостью. В связи с этим практически все каландры и многие типы вальцов оснащаются валками, конс-трукция которых приведена на рис. 30. Канал для термостатирующей жидкости распо-ложены в непосредственной близости от рабочей поверхности: расстояние до нее не превышает 40 мм. Это значительно уменьшает тепловую инерционность валка и интенсифицирует теплообмен. Жидкость подается по трубе 2 в правую полость центральнoгo отверстия валка. По наклонным каналам 5 она попадает в рабочие каналы 3, выполненные вдоль образующих бочки, и затем по второй серии наклонных каналов 1 попадает в левую полость центрального отверстия, откуда выходит на слив. Левая и правая полости разделены кольцом 4 с уплотнениями. Рабочие каналы по торцам бочки закрыты кольцами 7 с прокладками б. Центральное отверстие валка имеет заглушку 8. Тепловой режим работы каландров в отличие от вальцов такой, что теплогенерация за счет деформирования материала в межвалковом зазоре оказывается недостаточной, чтобы поддерживать требуемую повышенную температуру рабочей поверхности валков. По этой причине жидкость, подаваемая в рабочие каналы валков, осуществляет не охлаж-дение, а подогрев. Если рабочая температура валков должна превышать 453-473 0К, то целесообразно применение не жидкостного, а электрического обогрева. В этом случае в рабочие каналы вставляются трубчатые электронагреватели омического сопротивления, а выводы от них через наклонные и центральное отверстия в валке соединяются с токо-съемными кольцами, укрепленными на одном из концов валка. Вращающиеся при работе каландра кольца контактируют с токоподводящими щетками, установленными на станине. Для контроля и регулирования температуры рабочей поверхности валка в нем параллельно какой-либо паре рабочих отверстий выполняют отверстия под термопару. Сигнал с установленной в отверстии термопары передается к регулирующему и регистрирующему прибору также через контактные кольца и щетки

|

||||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 810; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.007 с.) |

, охватывающий область деформирования, как правило, очень мал, то векторы окружных скоростей валков и 1и и 2и, следовательно, векторы скоростей частиц материала в этой области практически параллельны оси х. Если дополнительно принять допущение о равенстве окружных скоростей валков и 1 = и 2 = и, то можно показать, что поле скоростей в зазоре можно выразить формулой:

, охватывающий область деформирования, как правило, очень мал, то векторы окружных скоростей валков и 1и и 2и, следовательно, векторы скоростей частиц материала в этой области практически параллельны оси х. Если дополнительно принять допущение о равенстве окружных скоростей валков и 1 = и 2 = и, то можно показать, что поле скоростей в зазоре можно выразить формулой:

,

где

,

где  - вязкость (так как большинство обрабатывае-мых на вальцах и каландрах материалов представляет собой неньютоновские жидкости, то входящая в урав-нение вязкость

- вязкость (так как большинство обрабатывае-мых на вальцах и каландрах материалов представляет собой неньютоновские жидкости, то входящая в урав-нение вязкость