Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Предохранительные и аварийные устройстваСодержание книги

Поиск на нашем сайте

Важными задачами при конструировании валковых машин являются обеспечение безопасной работы на них и предотвращение поломок машин при неверных действиях обслуживающего персонала. В соответствии с требованиями техники безопасности оператор валковой машины должен иметь возможность остановить ее, находясь в любой точке зоны ее обслуживания. При этом максимально допустимая длина дуги проворота валка за время от подачи оператором сигнала на останов машины до полного фактического останова ее не должна превышать 250-450 мм (в зависимости от типоразмера машины). Механизмы останова представляют собой штанги или тросики, протянутые вдоль валков с обеих сторон машины на расстоянии 300-400 мм от них и соединенные с конечными выключателями. Достаточно легкого нажатия на штангу или тросик, чтобы конечный выключатель сработал, включив тормоз и одновременно отключив электро-двигатель. Тормоза ленточного или колодочного типа устанавливаются в кинематической цепи привода, как правило, сразу после электродвигателя. При электродинамическом торможении сигнал конечного выключателя переключает цепи электродвигателя таким образом, что на его якоре создается момент, направленный против вращения.

Механизмы регулирования зазора и перекрещивания валков оснащаются конечными выключателями, срабатывающими при достижении корпусом подшипника в процессе его перемещения одного из крайних положений. Конечный выключатель в этом случае останавливает привод соответствующего механизма. Момент сопротивления вращению валков может по разным причинам превысить пре-дельное значение. Это может произойти, например, при недопустимом уменьшении зазора на начальной стадии вальцевания еще холодной высоковязкой смеси, при попадании крупных твердых включений в межвалковый зазор и т. д. Для предотвращения порчи элементов привода и рабочей поверхностей валков применяют специальные защитные детали. При возрастании нагрузки выше допустимой они разрушаются, приостанавливая при этом работу машины.

Такая защитная деталь - предохранительная шайба - показана на рис. 39. Распорное усилие с корпуса 5 подшипника валка передается нажимному винту 8 механизма регулирования зазора через кассету 4, опорную 3 и предохранительную 2 шайбы, пуансон-подпятник 1. Как только распорное усилие превышает допустимую величину, происходит срез шайбы 2 по поверхности, соответствующей диаметру пуансона 1; подшипник с валком при этом отходит вправо, зазор между валками возрастает, распорное усилие и момент сопротивления вращению уменьшаются практически до нуля. Для замены срезанной шайбы достаточно вывинтить винт 6и вынуть кассету 4 вместе с шайбой из корпуса 7 в направлении, перпендикулярном плоскости чертежа. ВСПОМОГАТЕЛЬНЫЕ УСТРОЙСТВА Ограничительные стрелы и ножи для обрезания кромок ограничительные стрелы предотвращают выход материала за пределы рабочей части валков и попадание его в подшипники. В каландрах они выполняют еще одну функцию: ограничивают пребывание материала на части рабочей длины валков, соответствующей требуемой ширине формуемого листового материала.

Ограничительные стрелы каландра показаны на рис. 40. Рабочий орган каждой стрелы состоит из двух взаимно перекрывающихся пластин 7 и 8, торцевыми поверхностями плотно прилегающих к валкам. Продолжением детали 8 является наконечник 9, входящий в межвалковый зазор. Пластины подвижно сочленены с держателем 1 соединением типа «ласточкин хвост» и могут вертикально смещаться для устранения зазора между ними и валком ходовыми винтами 5 и 6. Каждый держатель 1 может вместе с пластинами смещаться вдоль валков, скользя при этом по полой направляющей штанге 3. Смещение выполняют вручную, вращая ходовой винт 4 рукояткой 2; при этом вдоль по винту 4 перемещается гайка-сухарь 10, которая своим язычком 10',проходящим через прорезь в штанге 3, соединена с дер-жателем 1. Штанги 3 своими фланцами укреплены на левой и правой половинах ста-нины. У вальцов регулирование расстояния между стрелами не требуется, поэтому дер-жатели 1 укрепляются неподвижно непосредственно на корпусах подшипников валков. Ножи срезают материал с рабочей поверхности валка в виде одной или нескольких полос заданной ширины, а также отрезают боковые кромки листа, равняя тем самым его края. Oтрезанная кромочная лента вновь подается в запас питающей пары валков.

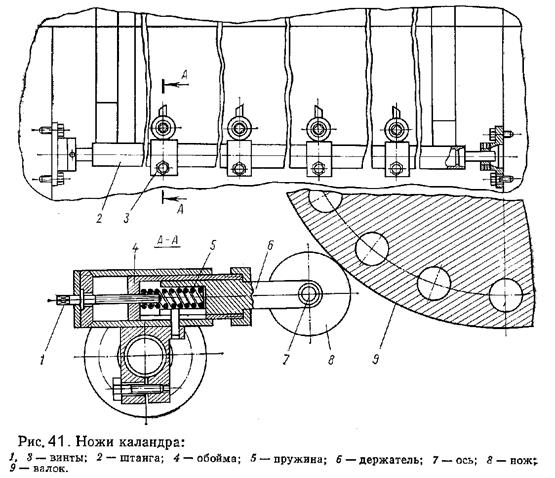

Типовая конструкция ножей показана на рис. 41. Каждый из четырех ножей может смещаться вдоль штанги 2 и укрепляться на ней с помощью винта 3. Нож 8 подвижно надет на ось 7, укрепленную в держателе 6. Держатель же подвижно вставлен в обойму 4 и подпружинен в ней. Положение обоймы 4 относительно валка 9 регулируется винтом 1. Прижим ножа к валку может осуществляться не только пружиной 5, но и пневмоцилиндром. Для облегчения разрезания ножи иногда оснащают электрообогревом. На питательно-подогревающих вальцах, с которых резиновая смесь снимается непрерывно в виде узкой ленты, устанавливается нож подобной конструкции. Перемешивающие и возвратные устройства Для интенсификации смешения на вальцах используют различные приемы. Об одном из них - подрезании с поворотом слоя упоминалось ранее. Механический нож для выполнения этой операции установлен на суппорте, который с помощью ходового винта может перемещаться вдоль валка. Прижим ножа к валку и отвод от него осуществляется пневмоцилиндром двойного действия, также укрепленным на суппорте. Для возврата материала, не прилипшего к валкам и провалившегося в пространство под ними, используют различные устройства, обязательным элементом которых является транспортер. Схема одного из таких устройств показана на рис. 24.

|

||||

|

Последнее изменение этой страницы: 2016-08-15; просмотров: 731; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.20.112 (0.009 с.) |