Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 3. 2. Обработка металлов давлениемСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Вопросы, изучаемые в этой теме: – сущность процесса пластического деформирования; – изготовление проката; – изготовление поковок, – горячая объемная штамповка; – холодная штамповка; – листовая штамповка. Обработкой металлов давлением(ОМД) называют группу технологических процессов, в результате которых под влиянием приложенных внешних сил происходит изменение формы заготовок без нарушения их сплошности. Впромышленности применяют шесть основных видов обработки давлением: прокатку, прессование, волочение, ковку, объемную штамповку и листовую штамповку. Сущность процесса пластического деформирования. Основной задачей всех видов обработки давлением является придание металлу желаемой формы посредством процесса пластической деформации. В результате пластической деформации изменяются не только форма и размеры заготовки, но и структура и свойства исходного металла. В процессе деформирования зерна поворачиваются, перемещаются со скольжением относительно друг друга – происходит межкристаллитная деформация. В результате пластической деформации зерна вытягиваются в направлении наибольшего течения металла и приобретают вытянутую форму. При обработке металлов давлением в зависимости от температурно-скоростных условий деформирования различают холодную и горячую деформацию. При холодной пластической деформации происходит изменение механических и физико-механических свойств металла: возрастают прочность и твердость; снижается пластичность; изменяются электрические и магнитные свойства, коррозионная стойкость и форма зерен, которые вытягиваются в направлении наиболее интенсивного течения металла. В искаженной кристаллической решетке в процессе холодной деформации происходит накопление избыточной энергии. Эти явления получили название упрочнения (наклепа) металла. Структура холоднодеформированного металла с искаженными кристаллическими решетками, деформированными зернами и значительной накопленной внутренней энергией крайне неустойчива. Даже при относительно невысоких температурах в металле начинаются разупрочняющие процессы – возврат (отдых) и рекристаллизация, снижающие эффект упрочнения. Горячая деформация (деформация с полным разупрочнением) – деформация, при которой во всем объеме деформированного тела успевают пройти процессы рекристаллизации. При горячей обработке деформированные зерна подвергаются рекристаллизации, а волокна неметаллических включений сохраняют свою форму, то есть деформированный металл приобретает волокнистую макроструктуру. Эта макроструктура сохраняется и при последующей термической обработке, и при дальнейшей обработке давлением, что приводит к анизотропии механических свойств. Анизотропия свойств деформированного тела должна учитываться при конструировании деталей машин и приборов с точки зрения их дальнейшей эксплуатации и выборе технологии их изготовления. Нагрев металла перед обработкой давлением. Для повышения пластичности и снижения сопротивления деформированию металл необходимо нагреть до температур рекристаллизации. Температура горячей обработки давлением у каждого металла и сплава имеет свои верхний и нижний пределы, образующие так называемый температурный интервал обработки. У различных алюминиевых сплавов, подвергающихся обработке давлением, верхний предел находится между 470ºС и 500ºС, а нижний предел – между 350ºС и 400ºС. Соответственно, у магниевых сплавов верхний предел – между 370ºС и 430ºС, нижний предел – между 300ºС и 350ºС. У медных сплавов верхний предел – между 750С º и 850ºС, нижний предел – между 600ºС и 770ºС. У стали верхний предел – между 1100ºС и 1350ºС, нижний предел – между 700ºС и 950ºС. Эти пределы зависят от химического состава сплава. Изготовление проката. Прокатка – процесс пластического деформирования заготовки, в результате которого происходит изменение формы заготовки (слитка) – уменьшение толщины (высоты) заготовки при втягивании ее силами трения в зазор между вращающимися валками прокатного стана. Взаимное расположение валков и заготовки, форма и число валков могут быть различными. При этом получают прокат – готовые изделия или заготовки для последующей обработки. Область применения прокатанного металла огромна: непосредственно в конструкциях (мостах, зданиях, железобетонных конструкциях, станинах машин и т.д.); в качестве заготовок для изготовления деталей в механических цехах и заготовок для последующей ковки и штамповки. В прокат перерабатывают до 80 % всей выплавляемой стали и большую часть цветных металлов и сплавов. Форма поперечного сечения проката называется профилем. Профиль может быть по длине изделия быть постоянным, либо переменным (периодическим). Совокупность различных профилей и их размеров называют сортаментом. Сортамент проката делится на следующие основные группы: сортовой прокат, листовой прокат, трубы и профили специального назначения. Сортовой прокат подразделяется на следующие виды: простой геометрической формы (квадрат, круг, шестигранник, прямоугольник) и фасонный (швеллер, рельс, угловой, тавровые профили и т.д.) (рис. 3.5).

Рис. 3.5. Основной сортамент проката а: а – простой геометрической формы; б – фасонный прокат

К специальным видам проката относятся кольца, зубчатые колеса, периодические профили и др. Периодические профили применяют как фасонную заготовку для последующей штамповки и как заготовку под окончательную механическую обработку. Для изготовления машиностроительных профилей применяют различные виды обработки металлов давлением: прокатку, прессование, волочение, профилирование листового металла. Исходной заготовкой при прокатке служат слитки. Процесс прокатки осуществляется на прокатных станах, которые представляют собой технологический комплекс последовательно расположенных машин и агрегатов, предназначенных для пластической деформации металла в валках (собственно прокатки), дальнейшей его обработки и отделки (правки, обрезки кромок, резки на мерные изделия и пр.) и транспортировки. На заготовительных и сортовых станах заготовка последовательно проходит через ряд калибров. Разработку системы последовательных калибров, необходимых для получения того или иного профиля, называют калибровкой. Калибровка является сложным и ответственным процессом. После прокатки профили режут на мерные длины, охлаждают, правят в холодном состоянии, термически обрабатывают, удаляют дефекты. После осмотра и удаления наружных дефектов заготовки мерной длины нагревают в методических печах и прокатывают на сортовых, проволочных и других станах. Основные виды прокатки: продольная, поперечная и поперечно-винтовая (косая). Поперечно-винтовая прокатка – единственный способ получения шаров с волокном вдоль конфигурации детали, что обеспечивает наряду со способами повышения плотности металла (вакуумирование, непрерывное литье) повышение надежности и длительного срока службы шаров и подшипников в целом. Прессование – способ обработки давлением, при котором происходит выдавливания металла заготовки из замкнутой полости (контейнера) в другую через отверстие инструмента (матрицы), форма и размеры которого определяют сечение прессуемого изделия. Профиль выдавливаемого изделия можно получить разнообразной формы. Для прессования используют черные и цветные металлы и сплавы в виде слитков, литых или предварительно деформированных кованых или катаных заготовок диаметром до 500 мм и более и длиной до 1200 мм. Черные металлы и сплавы прессуют в горячем состоянии, цветные – как в горячем, так и в холодном состоянии. При прессовании металл подвергается всестороннему неравномерному сжатию, и поэтому он должен обладать высокой пластичностью. В этих условиях для прессования металла требуются большие усилия. Существуют два способа прессования: прямой и обратный. Прямое прессование: перемещение пуансона 3 и истечение металла заготовки 1 через канал матрицы 5 происходят в одном направлении, матрица закреплена в матрицедержателе 6; давление на металлл непосредственно передается пресс-шайбой 4, плотно входящей в полость контейнера 2 (рис. 3.6).

Рис. 3.6. Схема прямого прессования Рис. 3.7. Профили, получаемые прессованием

Прессованием получают прутки диаметром 3...250 мм, трубы диаметром 20…600 мм с толщиной стенки 1,0…1,5 мм и более, а также изделия из малопластичных, трудноформуемых сталей и сплавов, которые нельзя получить другими способами обработки давлением. Процесс прессования высокопроизводителен и во многих случаях конкурирует с прокаткой. Прессование выполняют на вертикальных и горизонтальных высокомеханизированных гидравлических прессах усилием до 250 МН. Волочение – процесс протягивания заготовки (прутка, проволоки) через постепенно сужающееся отверстие деформирующего инструмента, называемого волокой. При волочении площадь поперечного сечения уменьшается, образуя постоянное сечение по всей длине, а увеличивается. Волочение выполняется в холодном состоянии. В тех случаях, когда процесс волочения повторяют многократно, для восстановления пластичности металл, упрочненный волочением, подвергают промежуточному отжигу после одного двух переходов. Исходными заготовками для волочения служат прокатанные или прессованные прутки и трубы из стали, цветных металлов и их сплавов. Схема волочения прутка и трубы и примеры профилей, получаемых волочением, представлены на рис. 3.8. Волочение труб можно производить без оправки и на оправке, если требуется уменьшить наружный диаметр и толщину стенки. При этом могут применяться оправки, движущиеся вместе с трубой, жесткозакрепленные оправки (рис. 3.8, б) и плавающие, или самоустанавливающиеся. Волочение на оправках позволяет получить трубы с высокой точностью размеров и качеством внутренней поверхности. Волочение применяют для получения проволоки диаметром 10...0,002 мм тонкостенных труб, фасонных профилей, а также для калибровки, то есть придания точных размеров и высокого качества поверхности изделий. Разрезкой фасонных профилей получают готовые детали – шпонки, направляющие и т. д.

Рис. 3.8. Схемы волочения прутка (а), трубы (б) и примеры профилей, получаемых волочением

Волочение производят на барабанных, цепных и гидравлических станах. Барабанные станы служат для волочения проволоки и прутков небольшого диаметра, наматываемых в бунты. Кроме станов для однократного волочения существуют станы для многократного волочения. Новые конструкции волочильных станов с гидравлической тягой в отличие от цепных работают более плавно и с меньшим числом обрывов заготовок. В настоящее время применяют волочильные доски со вставными фильерами из инструментальных сталей, твердых сплавов, и технических алмазов. Изготовление поковок. Одним из древнейших методов пластической обработки материалов является ковка. Сущность метода состоит в том, что заготовке придают требуемые формы и размеры путем пластической деформации с помощью универсального инструмента, не ограничивающего течение металла в плоскости, перпендикулярной действию силы. Процесс ковки состоит из нескольких этапов: нагрева металла; совершения кузнечных операций (как правило, на одном прессе или молоте); первичной термической обработки поковки (отжиг, нормализация и т.п.); контроля качества поковок. Для поковок простой формы число кузнечных операций невелико, и процесс ковки совершается после одного нагрева заготовки. Ковка – один из наиболее экономичных способов получения высококачественных заготовок в единичном производстве и единственно возможный способ получения заготовок большой массы. Ковке подвергают различные деформируемые металлы и сплавы, к числу которых относят углеродистые, легированные и высоколегированные стали, жаропрочные сплавы, медь и медные сплавы, титан и его сплавы, а также молибден, вольфрам, ниобий и др. В качестве исходной заготовки для мелких и средних по массе поковок используют блюмы или сортовой прокат круглого, квадратного либо прямоугольного сечения, а для крупных тяжелых поковок – слитки массой до 320 т. Ковка экономически выгодна в индивидуальном и мелкосерийном производстве. Процесс ковки состоит из чередования в определенной последовательности основных кузнечных операций. К основным операциям машинной ковки относятся осадка (рис. 3.9), протяжка, прошивка, гибка, сварка, скручивание, отрубка и раскатка.

Рис. 3.9. Схема операций осадки (а) и высадки (б): 1, 3 – нижний и верхний боек; 2 – заготовка

В зависимости от марки стали назначают температурный интервал ковки, выбирают режимы нагрева слитка или заготовки и охлаждения поковки, а также нагревательную печь. Машинная ковка. Процесс ковки осуществляется на машинах динамического действия – молотах, и машинах статического действия – прессах. Основной характеристикой ковочного молота является масса падающих частей, а пресса – усилие, которое он может развивать. При выборе ковочного оборудования исходят в первую очередь их технологических возможностей этого оборудования. Поковки массой до 150 кг куют преимущественно на ковочных молотах. Поковки массой более 150 кг и до 1000 кг изготавливают как на молотах, так и на прессах. Поковки массой более 1000 кг получают на ковочных прессах. При ковке на молотах металл деформируется за счет кинетической энергии падающих частей (штока, бабы, верхнего подвижного бойка), накопленной к моменту соударения с заготовкой. Скорость движения рабочего инструмента в момент удара составляет 3...8 м/с, время деформирования – сотые доли секунды. Существуют следующие виды молотов для ковки: пневматические, их используют для ковки мелких поковок; паровоздушные двойного действия, их используют для ковки мелких и средних поковок. Гидравлические ковочные прессы используют для изготовления средних и крупных по массе поковок. На гидравлических ковочных прессах куют поковки из слитков массой до 500 т. Многие операции при ковке механизированы. Имеются автоматизированные ковочные комплексы, включающие гидропресс, а также ковочные и инструментальные манипуляторы, работающие по заданной программе. Горячая объемная штамповка – процесс обработки материалов давлением в специальном инструменте – штампе.При штамповке заготовка приобретает заданные форму и размеры путем заполнения материалом рабочей полости штампа. Она обеспечивает достаточно высокую точность размеров и качество поверхности поковок, но ее целесообразно применять при крупносерийном и массовом производстве, так как только тогда оправдаются затраты на дорогостоящие штампы. Исходные заготовки для штамповки – стальной прокат в виде прутков (обычно круглого, а также квадратного, прямоугольного и других сечений), труб и профилей переменного сечения (периодический прокат), прессованные прутки и труба из бронзы, алюминиевых сплавов и других сплавов с пониженной пластичностью. Для штамповки на автоматах и точной горячей штамповки применяют калиброванный прокат. Наиболее распространена штамповка из мерной заготовки, отрезанной в штампе от прутка, имеющей заданные размеры и массу.

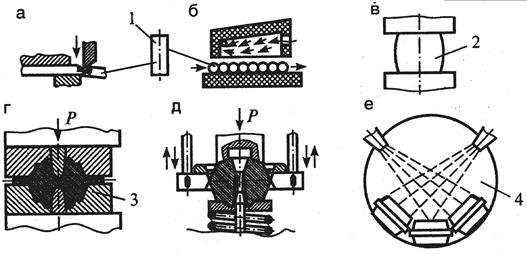

Рис. 3.10. Схема технологического процесса горячей объемной штамповки: а – резка заготовки на пресс-ножницах; б – нагрев заготовки; в – осадка заготовок; г – штамповка; д – обрезка облоя и прошивка отверстия; е – очистка поковки от окалины

Технологический процесс изготовления поковок горячей объемной штамповкой (рис. 3.10) в общем случае состоит из следующих основных операций: резки проката на мерные заготовки 1 на пресс-ножницах, нагрева заготовок в электрических или плазменных печах, осадка заготовки 2, штамповке в штампе 3, обрезки облоя (заусенца) и прошивки отверстия, термообработки и очистки поверхности от окалины в дробеметном барабане 4, а также правки и калибровки. Горячая объемная штамповка подразделяется на различные виды в зависимости от типов штампа, оборудования, исходной заготовки, способа установки заготовки в штампе. В зависимости от типа штампа: в открытых штампах; в закрытых штампах, в штампах для выдавливания. Перечисленные типы штампов применяются на всех типах оборудования. Вид штампа определяет течение металла, то есть конфигурацию поковки, поэтому данную классификацию поковки можно считать основной. Открытыми называют штампы, в которых вдоль внешнего контура штамповочного ручья в полости разъема сделана заусенечная канавка. При штамповке она имеет следующее назначение. Во-первых, в нее вытекает избыточный объем металла заготовки. Во-вторых, при соударении верхней и нижней половинок штампа заусенец, находящийся в канавке, предохраняет их от жесткого удара, что способствует продлению срока службы штампа.

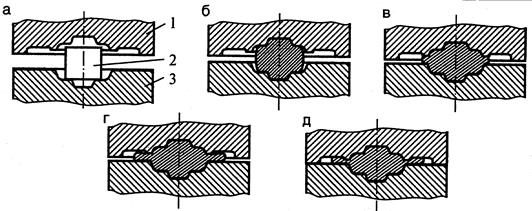

Рис. 3.11. Схема заполнения штампа металлом: а – начальная стадия; б – стадия осадки; в – одновременное течение металла в полость штампа и облой; г – заполенние углов; д – доштамповка

В начальной стадии (рис. 3.11) заготовка 2 подвергается осадке между верхней 1 и нижней 3 частями матрицы, металл одновременно течет в полость штампа и в заусенечную канавку, а облой блокирует по периметру полость штампа и металл заполняет все полости штампа. Последний этап – доштамповка – вытеснение металла из полости штампа в облой. Закрытыми называют штампы, в которых металл заготовки деформируется в закрытой полости. Для этой штамповки характерны следующие особенности: заготовка должна быть достаточно точной по объему, поскольку заусенец не предусматривается; макроструктура поковок весьма благоприятна, так как процесс формирования поковки в полости штампа протекает так, что волокна обтекают ее контур и после нигде не перерезаются. Расход металла меньше, чем при штамповке в открытых штампах. Конструкция штампа (рис. 3.12) не предусматривает заусенечную канавку, а зазор между верхней (пуансоном) 1 и нижней (матрицей) 2 частями штампа обеспечивает только их взаимное перемещение. Для удаления поковки 3 из штампа применяется выталкиватель 4. Штамповка в закрытых штампах позволяет экономить металл и, кроме того, не требует специального оборудования, штампов и рабочей силы для обрезки облоя.

Рис. 3.12. Схема объемной штамповки в закрытом штампе: 1 – пуансон; 2 – матрица; 3 – поковка; 4 – выталкиватель

Классификацию методов горячей объемной штамповки можно осуществлять и в зависимости от типа оборудования, на котором они выполняются: на молотах, на кривошипно-штамповочных прессах, на гидравлических прессах, на винтовых прессах и горизонтально-ковочных машинах (ГКМ). Горизонтально-ковочная машина (ГКМ) предназначена для штамповки поковок типа стержней с утолщением на концах, втулок, колец и т.п. Преимущества перед штамповкой на молотах и прессах – более высокая производительность, возможность штамповки без заусенца, обеспечение хорошей волокнистой макроструктуры. Для штамповки используют сортовой прокат круглого сечения и трубы; штамповку выполняют из штучных заготовок или прутка, при этом каждую поковку отделяют от прутка в штампе. Проектирование технологического процесса штамповки включает: выбор способа штамповки; составление чертежа поковки; выбор переходов штамповки; определение мощности штамповочного оборудования (массы падающих частей молота или усилия пресса); конструирование штампов; выбор способа и разработку режимов нагрева; определение вида отдельных операций и технико-экономических показателей разработанного пресса. Чертеж поковки составляют по чертежу готовой детали в такой последовательности: выбирают поверхность разъема штампов, то есть решают вопрос о том, какая часть поковки будет находиться в верхней или нижней частях штампа; по стандарту назначают припуски, допуски, напуски, штамповочные уклоны, радиусы закруглений; указывают основные технические условия на поковку. Холодную штамповку обычно проводят без предварительного нагрева заготовки. Различают холодную объемную и листовую штамповки. В первом случае заготовкой служит сортовой прокат, а во втором случае – листовой. Разновидностями холодной объемной штамповки являются холодная высадка, холодное выдавливание и холодная объемная формовка. Для холодной штамповки крупногабаритных изделий используют гидравлические прессы. Листовая штамповка – способ изготовления плоских и объемных изделий из листа, полосы, ленты без существенного изменения толщины металла. Листовая штамповка характеризуется высокой производительностью. Обеспечивает точность и стабильность размеров изготавливаемых деталей и позволяет получить значительную экономию металла Операции листовой штамповки можно полностью механизировать и автоматизировать. Различные фазы процесса изготовления детали, при которых происходит изменение формы заготовки, называется операциями. Все операции листовой штамповки делятся на разделительные, в которых этап пластического деформирования завершается разрушением заготовки, и формообразующие, в которых заготовка в процессе деформирования не разрушается, а только изменяет свою форму. Основные разделительные операции листовой штамповки: отрезка, вырубка, пробивка, проколка, разрезка, надрезка, обрезка, гибка, вытяжка, отбортовка, обжим, раздача, рельефная формовка, закатка. В качестве инструмента при холодной листовой штамповке используют штампы. Они состоят из блоков деталей и рабочих частей – матриц и пуансонов. Рабочие части непосредственно деформируют заготовку. Детали блока (верхняя и нижняя плиты, направляющие колонки и втулки) служат для опоры, направления и крепления рабочих частей штампа. На рис. 3.13 представлена схема штампа последовательного действия для пробивки и вырубки. За каждый ход пресса происходит подача заготовки до упора 1, затем пуансон 3 пробивает отверстие в заготовке, а пуансон 2 при следующем ходе пресса производит вырубку детали.

Рис. 3.13. Штамп последовательного действия для пробивки и вырубки: 1 – упор; 2 – пуансон вырубки; 3 – пуансон пробивки; 4 – матрица пробивки; 5 – матрица вырубки Вопросы для самопроверки 1. Что называют отливкой? 2. Перечислите основные способы литья для получения заготовок. 3. Литейные формы, разновидности форм. 4. В чем заключается сущность способов изготовления отливок в песчаных формах? 5. Что такое формовка? 6. Что такое литниковая система? 7. В чем сущность изготовления отливок кокильным литьем? 8. В чем заключается сущность изготовления отливок литьем под давлением? 9. Перечислите основные способы получения заготовок обработкой давлением. 10. Как влияет обработка давлением на свойства и структуру маталла? 11. Что называется поковкой? 12. Что такое прокатка? 13. В чем разница между волочением и прессованием? 14. Какие заготовки получают прессованием, волочением? 15. Назовите основные операции ковки. 16. Какое оборудование применяют при ковке? 17. В чем сущность объемной штамповки? 18. В чем разница между закрытой и открытой штамповкой?

|

||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 1743; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.62 (0.015 с.) |