Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Строение и кристаллизация металлов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Введение

Создавая конструкцию машин и приборов, обеспечиваем на практике заданные характеристики и надежность работы, инженер должен уверенно владеть методами изготовления деталей машин и их сборки. Для этого он должен обладать глубокими технологическими знаниями. Предметом курса «Технология конструкционных материалов» являются современные прогрессивные методы обработки конструкционных материалов: литья, обработка давлением, сварка и обработка резанием. Описание технологических процессов основано на их физической сущности и предваряется сведениями о строении и свойствах конструкционных материалов, а также о получении черных и ряда цветных металлов.

Раздел 1. Основные свойства, строение, кристаллизация металлов и сплавов.

1.1. Основные свойства металлов и сплавов, применяемых в машиностроении. Материалы, применяемые в машиностроении можно разделить на металлы и неметаллические материалы. Металлы обычно делят на две группы: черные - железо и цветные – все остальные металлы. Иногда к черным металлам относят ферромагнетики кобальт и никель. Сплавы, состоящие из двух и более компонентов также делят на черные - сплавы на основе Fe (стали и чугуны) и цветные на основе AI, Mg, Си, Ti, которые носят название основы - алюминиевые, магниевые, медные, титановые и т.д. Неметаллические материалы - это, в основном, углерод, различные пластмассы и керамические материалы. При выборе материала для конструкции, исходят из комплекса свойств, которые можно разделить на: 1. физико-химические (температура плавления, плотность, электросопротивление, коэффициент линейного расширения и др.); 2. технологические (литейные свойства, деформируемость, свариваемость и обрабатываемость режущим инструментом), они характеризуют поведение металла в процессе изготовления изделия; 3. механические (прочность, пластичность, твердость, ударная вязкость и др.), они характеризуют сопротивление металла к разрушению;. 4. эксплуатационные (коррозионная стойкость, жаропрочность, жаростойкость, хладостойкость, антифрикционность и др.). Эти свойства проявляются при эксплуатации изделия; Физико-химичкие свойства подробно изложены в курсах физики и химии. Технологические свойства даны в п.п. 3.2 и 4.2..при изучении методов обработки конструкционных материалов. Рассмотрим механические свойства.

Напряжение (σ) - это нагрузка силы Р, отнесенная к площади поперечного сечения F: σ =P/F Понятие о напряжениях и деформациях. В процессе работы изделия подвергаются различным силовым воздействиям (нагрузкам). Нагрузки бывают статические - медленно, плавно возрастающие и динамические - действующие на материал резко и с большой скоростью. По направлению действия силы нагрузки бывают: растягивающие, сжимающие, изгибающие, скручивающие, срезывающие. Нarpyзки вызывают напряжении и деформации. Рассмотрим нaпpяжeния (σ), возшrкaющие в однородном растянyтом стержне в некоторой наклонной площадке, составляющей угол α с плоскостью нормального сечения, рис. 1.1.

σп = σ cos α; τ = σ sinα. Как видим, величина возникающих в сечении напряжений оказывается различной в зависимости от ориентации секущей площадки. При α = 0, получим напряжeния в поперечном сечении стержня, т. е. σ = σп; τ = 0. Наибольшее значение касательное напряжение имеет на площадках, наклонных под углом 45º к оси растянутого стержни: τ max = σ/2. Нaпpяжение, возникающее в металле, вызывает деформацию. Деформация - изменение формы и размеров тела под влиянием воздействия внешних сил или в результате физико-механических процессов, возникающих в самом теле (например, фазовых превращений, усадки и т. п.). Деформация может быть упругая (исчезающая после снятия нагрузки) и пластическая, остающаяся после снятия нагрузки (остаточная деформация). Упругая деформация предшествует пластической. Механические свойства определяются по результатам механических испытаний образцов, изготовленных из исследуемого материала. Прочность - это способность твердого тела сопротивляться деформации и разрушению под действием статических или динамических нагрузок. Для определения прочности при статических нагрузках образцы испытывают на растяжение, сжатие, изгиб и кручение. Испытания на растяжение - обязательны. Прочость при статических нагрузках оценивается временным сопротивлением σв и пределом текучестисгт στ; σв - это условное напряжение, соответствующее наибольшей нагрузке, предшествующей разрушению образца; στ - напряжение, при котором начинается пластическое течение металла.

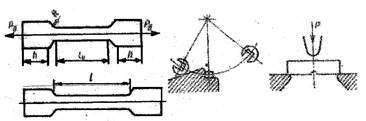

Рис. 1.2. Образец для испьтания на Рис. 1.3.Схема испытаний на ударную вязкость прочность и пластичность при растяжении: h - длина головки, закрепляемой в захватах машины; l0 - исходная длина образца до испытания; l - длина образца после испытания; R - радиус скругления. На рис. 1.2. представлен типовой образец круглого сечения для испытаний на растяжение. Прочность при динамических. нагрузках оценивают по ударной вязкости, Дж/м2, рис. 1.3.: Рис. 1.З. Схемы испьггааий на ударную ВJlЗКОСТЬ КС= A/F, где А - работа, затраченная нa разрушение образца, Дж; F - площадь образца в месте надреза, м2. Пластичность- это, способность матeриалa получать остаточное изменение формы и размера без разрушения. Пластичность характеризуется относительным удлинением δ при разрыве, %: δ =l - l0 100/l0, где l - длина образца после разрыва, мм; l0 - первоначальная длина образца, мм. Твердость - это сопротивление материала проникновению в его поверхность стандартного тела - наконечника (индикатора), например шарика, конуса и т.п., не деформирующегося при испъггании. Наибольшее распространение на практике получили мегоды Бринелля, Роквелла, Виккерса и метод микротвердосги. Общим для всех методов определения твердости является создание местных контактных напряжений при воздействии стандартного наконечника на испытуемую поверхность. Методы измерения твердости получили широкое применение благодаря быстроте и простоте, портативности оборудования, а так же возможности проводить испытания на готовых деталях (изделиях) без их разрушения. Твердость по Бринеллю определяют статическим вдавливанием в испытуемую поверхность под нагрузкой Р стального закаленного шарика диаметром D (рис. 1.4 а). Твердость по Бринеллю НВ определяют отношением нагрузки Р к площади сферической поверхности отпечатка – лунки (шарового сегмента) диаметром d и выражается в МПа * 10-1 (кгс/мм2). Диаметр отпечатка d измеряют специальным отсчетным микроскопом и затем по таблицам находят число твердости, например, 200 НВ.

Рис. 1.4. Схемы определения твердости: а) - по:Бривешпо. б) - по Роквеллу, в)- по Виккерсу.

Диаметр тарика D=10; 5; 2,5; 2;1 мм; величину нагрузки и продолжительность выдержки под нагрузкой выбирают в зависимости от сплава и толщины изделияю. Метод Бринелля применяется для испытания материалов небольшой и средней твердости (не более 450 НВ), Мемод Роквелла основан на статическом вдавливании в испытуемую поверхность наконечника с алмазным конусом или стальным шариком диаметром 1,588 мм под определенной нагрузкой Р (рис. 1.4. 6). Tвepдocrь по Роквеллу НR измepятcя по шкале А, В, и С. Например, твердость НRВ 30, НRC 60 означают 30 единиц твердости по шкале В и 60 единиц по шкале С. За единицу твердости принята величина осевого перемещения наконечника на 0,002 мм. Твердость очень твердых материалов измеряют при уменьшенной нагрузке Р по шкале А. Например, HRA 80 означает 80 единиц твердости по Роквеллу по шкале А. Между значениями НRA и НRC имеется следующая зависимость: HRC = 2НRA – 104. Применение алмазного конуса позволяет измерять твердость закаленной стали и других очень твердых материалов, тонких изделий или поверхностного слои.

Твердость по Виккepcy определяют путeм статическоrо вдавливания в испытуемую поверхность алмазной четырехгранной пирамиды с углом α = 136º между противоположными гранями (рис. 1.4.в). Число твердости определяют, так же как и в способе Бринелля, отношением нагрузки Р к площади поверхности отпечатка F. Оптическим микроскопом измеряют диагонали отпечатка d1 и d2, находят среднеарифметическое значение d и по таблицам определяют число твердости в единицах НV, например 250 НV. Преимущество метода Виккерса - возможность измерения твердости мягких, а также особо твердых материалов. Метод микротвердости. предназначен для опредeления твердости отдельных cтpyктурных составляющих и фаз сплавов (например, зерен феррита в стали), очень тонких поверхностных слоев (сотые доли миллиметра). По существу метод микротвердости не отличается от метода Виккерса. Различие состоит лишь в том, сто наконечник – четырехгранная пирамида – имеет меньшие размеры.

Кристаллизация металлов. При переходе металла из жидкого состояния в твердое происходит так называемый процесс крисмаллизации. Основы теории кристаллизации разработаны основоположником науки о металлах - металловедения Д. К. Черновым, который установил, что кристаллизация состоит из двух процессов: зарождения мельчайших частиц кристаллов (зародышей или «центров» кристаллизации) и роста кристаллов из этих центров (рис. 1.6.)

Рост кристаллов заключается в том, что к их зародышам присоединяются все новые атомы жидкого металла. Сначала кристаллы растут свободно, сохраняя правильную геометрическую форму, но это происходит только до момента встречи растущих кристаллов в месте соприкосновения кристаллов рост отдельных их граней прекращается, и развиваются не все, а только некоторые грани кристаллов. В результате кристаллы не имеют правильной геометрической формы. Такие кристаллы называют кристаллитами, или зернами. Величина зерен зависит от числа центров кристаллизации и скорости роста кристаллов. Чем больше центров кристаллизации, тем больше образуется в данном объеме и каждый кристалл (зерно) меньше. Рис.1.7. Влияние скорости охлаждения на возникновение центров кристаллизации и на величину образующих зерен: 1 – медленное охлаждение; 2 - ускоренное охлаждение; 3 - быстрое охлаждение.

На образование центров кристаллизации влияет скорость охлаждения. Чем больше скорость охлаждения металла, тем больше возникает в нем центров кристаллизации, и зерна получаются мельче (рис. l.7.) Это подтверждается на практике в тонких сечениях литых деталей, охлаждающихся более быстро, металл всегда получается более мелкозернистым, чем в толстых массивных литых деталях, охлаждающихся медленнее.

Методом получения мелкого зерна при затвердевании металла является создание искусственных центров кристаллизации. Для этого в расплавленный металл вводят специальные вещества, называемые модификаторами; процесс искусственного регулирования размеров зерен получил название модифицирования.

Форма растущих кристаллов определяется не только условиями их столкновений между собой, но и составом сплава, наличием примесей и условиями охлаждения. В большинстве случаев при кристаллизации металлов механизм образования носит так называемый дендритный характер. Дендритная кристаллизация характеризуется тем, что рост зародышей происходит с неравномерной скоростью. После образования зародышей их развитие идет главным образом в тех направлениях решетки; которые имеют наибольшую плотность упаковки атомов (минимальное межатомное расстояние). В этих направлениях образуются длинные ветви будущего кристалла – так называемые оси первого порядка (1 на рис. 1.8.). В дальнейшем от осей первого порядка под определенными углами начинают расти новые оси, которые называют осями второго порядка (2), от осей второго порядка растут оси третьего порядка (3) и т. д. По мере кристаллизации образуются оси более высокого порядка (четвертого, пятого, шестого и т. д.), которые постепенно заполняют все промежутки, ранее занятые жидким металлом. В условиях, при которых не хватает жидкого металла для заполнения пространства между осями, например, при затвердевании последних объемов слитком, дендритное строение выявляется весьма отчетливо рис. 1.8. Подготовка руды к дoменной плaвке. Цель этой подготовки - повышeние производитeльности доменной печи, снижения расхода кокса и улучшeния качества чугуна. Основная масса руды (примерно 95%) проходит стадию предваритeльнoй noдгoтoвки к плавке, включающую в себя дробление, сортировку, обогaщение и окускование. Дpобление и сортировка руд по крупности служит для получения кусков оптимальной для плавки величины. Куски руды дробят и сортируют на дробилках и классификаторах. Обогащение руды основано на paзличии физических свойств минералов, входящих в ее состав: плотнocтeй составляющих, магнитных, физикo-химических свойств минepaлoв. Промывкa руды водой позволяет отделить плотные составляющие руды oт пустой породы (песка,.глины). Гравитация - это отделение руды от пустой породы при пропускании струи воды через дно вибрирующего сита, на котором лежит руда: пустая порода вытесняется в верхний слой и уносится водой, а рудные минералы опускаются вниз. Магнитная сепарация основана на различии мaгнитных свойств железосодержащих минералов и чacтиц пустой породы. Измельченную руду подвергают действию магнита, пpитяивающего жeлeзосодержащие минералы, отдeляя их от пустой породы. Частo перед обогащением проводят магнетизирующий отжиг.

Окускование производят для перерабoтки кoнцeнтратов, полученных после обогащения, в кусковые материалы необходимых размеров. Применяют два способа окускования: агломерация и окатывание. Агломерация - спeкание кoнцeнтpaтa руды, рудной мелочи, извeстнякa (флюca), коксовой мелочи на агломерационных машинах npи тeмпepaтype 1300-1500ºС. При спекании из руды yдaляются вредные примеси (сера, мышьяк), paзлагаются карбаната, и пoлyчaется пористый офлюсованный материал - агломерат. При окатывании шихта из измeльченных концентратов, флюса. коксовой мелочи увлажняется и при обрабoтке во вращающихся барабанах, тарельчaтых чашах (гранулятoрах) приo6peтaeт форму шаpиков - окатышей диаметром до 30 мм. окатыши высушивают и обжигают при температуре 1200 - 1350 ºС на обжиговых машинах, после чегo они становятся просными и пористыми. Иcпользование aгломерата и окатышeй исключает отдельную подачу известняка (флюса) в доменную печь при плавке, так как флюс в необходимом количестве входит в их состав.

Выплавка чугуна. Чугун - это сплав Fе-С, в котором углерода > 2,14 %; кроме углерода в чугуне имеются примеси Si. Мn, Р, и S. Чугун выплавляют в печах шахтногo типа - доменных печах. Сущностъ процесса получения чугуна в доменныx печах зaключается в восстановлении оксидов железа, входящих в состав pуды, оксидом углерода, водородом, выделяющимися при сгорании топлива в печи и твердым углеродом. Современные доменные печи имеют полезный объем 2000 - 5000 м., суточную произволительностъ 3000 - 10000 т. Доменная печь oтносится к печам непpерывного типа. Она работает до кaпитального ремонта в течение 5 - 10 лет. При этом в нее по мере надобности загружают шихтy, периодически выпускают шлак и чyгyн и постоянно газы. Доменная печь имеет несколько воздухонагревателей: в то время кaк в одних нacaдка нагревается, в других насадка отдает теплоту холодному воздуху, нагревая его. После охлаждения нacaдки воздухом нагревaтeли переключаются. Доменная печь (рис. 2.1.) имеет стальной кожух, выложенный внутри огнеупорным кирпичом. Высота доменной печи доcтигaeт 35 м. Рабочее пространство печи состоит из колошника 6, шахты 5, распара 4, зaплечиков 3, и горна 1. В верхней части горна равномерно по окружности размещаются 16-36 фурменных устройств 2, через которые под давлением подается в печь подогретый в воздухонагревателях до 1100 - 1300ºС воздух. В горне имеется летки: 16 - для выпуска шлака и 17 для чyгyна, 14 - фурменный пояс.

Рис.2.1. Устройство доменной печи

Доменный npoцесс. Доменные печи работают по принципy противотока: поток шихтовых материалов, заrpyжaeмых при помощи засыпного aппара 7, чере колошник, постепенно, послойно, перемещается сверху вниз, а поток горячих газов от фурм перемещaeтся снизу вверх. В результате происходит постоянное непрерывное взаимодействие шихтовых материало со встречным потоком восстановительных газов. Восcтaновление железа идет cтyпeнчато: Fе2О3 → Fе3О4 → FeO → Fe Восcтaновителямиявляются оксиды yглерода, водород воздуха и твердый (сажистый) углерод кокса. Восстановление гaзaми называется косвенным, восстановление углеродом - прямым.. Косвенным. пyтем восстанавливается до 60% железа. Зона сгoрания топлива 14 находится в районе фурм, через кoтopыe подается в печь из воздуxонагревателей нaгpeтый воздух или его смесь с кислородом или пpиродным газом: С + О2 = СО2+О Выделяяющееся при реакции тепло повышает температуру до 1800 - 2000º С. Поднимаясь выше, углекислый газ вступает в реакцию с новыми слоями раскаленного кокса: СО2 + Скокса = 2CO→Q Образовавшаяся окись углерода восстанавливает железо из оксидов: 2Fе2Р3 + СО =2Fе3О4 + СО2 + Q Fе3О4 + СО = 3FеО + СО2 + Q FеO + CO = Feтв +CO2 + Q Восстановление железа оксидом углерода начинaeтcя уже в верхней части шахты при температуре 400 - 600º С и по мере опускания шихты становится все интенсивнее. В нижней части шихты заканчивается косвенное восстановление железа оксидом углерода (при температуре 900-950º С). Одновременно в шахте печи происходит вoccтaновление железа водородом по той же схеме. Прямое восстановление осуществляется при более высокой температуре (950-1400º C) в зоне распара печи: 2FeО + Cтв = Fe + CO - Q Вместе с железом восстанавливаются и другие элементы, при температype 400-800º С восстанавливается из оксидов мapгaнeц. Кремний из кремнезема восстанавливается при температуpe не ниже 1450º С. Восстанавливаются также сера и фосфор, причем сера частично удаляется, а фосфор полностью переходит в чугун. Одновременно с восстановлением элементов происходит науглероживание восстанавливающегося железа. Оно начииается еще в шaxтe при температуре 1000 - 1400° С: 3Fе + С0 → Fe3С 3Fе + 2СО = Fе3С + СО2 Образовaвшийся карбид железа хорошо растворяетса в твердом железе, науглероживая его и тем саамым понижая температуру плавления. Поэтому в нижней части шихты печи появляются первые капли жидкого чугуна, которые, стекая вниз - в горн, науглерoживaются и растворяют в себе пpимеси: мapгaнeц, кремний, серу, фосфор и др. Конечный состав чyгyна устанавливается в горне. В верхней части распара 4 печи начинается шлакообразование. Происходит плaвление относительно легкоплавких соединений при 1150 - 1200 º С в состав aгломерата и окатышей, а также образующихся при сплавлении флюсов и оксидов пуcтoй породы руды. При cтeкaнии вниз и накоплении в горне шлак существенно изменяет свой состав. Химический cocтaв шлака определяет не только cocтaв чyгyна, но и всю работу печи. Полное выплaвление пустой породы и образование шлака заканчивается внизу распара. Стекая вниз шлак покрывает слой чугуна (плотность чугуна выше, чем шлака). Поэтому лётка для выпуска шлака располагaeтcя выше летки для выпуска чугуна. Доменный шлак состоит в основном из оксидов: SiО2, MnО, FeO, CaS Чyгyн выпускают из печи каждые 3 - 4 часа, а шлак - через 1 - 1,5 ч. Чугyннyю летку открывают бурильной машиной, а зaкрывают огнеупорной массой. Чyгyн и шлак сливают в чyгyнновозные ковши и шлаковозные чаши. Чугун транспортируют в кислородно-конверторные цеха для передела в сталь. Чугун, не используемый в жидком виде, разливают в изложницы разливочной мaшиной, гдe он затвердевает в виде чyшек - слитков массой 45 кг. Продукты доменной плавки. В доменных печах получают: - передельный чугун выплавляют для передела его в сталь; - литейный чугун используют на мaшиностроитeльных заводах при производстве фасонных отливок; - ферроcплавы доменные (для раскисления и легиpoвания); - шлак, из нeгo изтoтавливают шлaковату, шлакоблоки, цемент; - доменный (колошниковый) газ после очистки используют как топливо для нагрева воздуха, вдуваемого в доменную печь. Технико – экономическим показателем работы доменной печи являются коэффициент использования полезного объема (КИПО). КИПО = V / P где V – полезный объем печи (м); Р – среднесуточная производительность (т). Чем больше производительность доменной печи, тем меньше кипо. Основными нaпpaвлeниями в совершенствовании доменного пpoизводcтвa являются: строительство экономически более выгодных выгодных крупных печей – 5000 м. и больше, улучшение подготовки шихтовых материалов (обогащение руды, применеие офлюсованного агломерата и окатышей), интенсификация процесса плавки (повышение температуры дутья, обогащение его кислородом и др.), механизация и автоматизация доменного процесса.

Производcтвo стали Основными материалами для производства стали являются передельный чугун и стальной лом (скрап). Содержание углерода и примесей в cтали значительно ниже чем в чyгyне (табл. 1). Поэтому сущностью любого металлургическоrо передела чугуна в сталь является снижение содержания углерода и примесей путем их избирательного окисления и перевода в шлак и газы в процессе плавки.

По закону действующих масс в первую очередь окисляется тот металл, которго больше в расплаве, т. е. железо: Fe + 1/2 О = FeO + 263,68 кДж (1). Одновременно с железом окисляется Si, P, Mn, Cи др. Образующийся оксид железа при высоких температурах растворяется в железе и отдает свой кислород более активным элементам – примесям в чугуне, окисляя их: 2FeO + Si = Si + 2Fe +330,5кДж (2) 5Fe + 2P = P2О5 + 5Fe + 225,94 кДж (3) FeO + Мn = МnO + Fe + 122,59 кДж (4) FeO + C = CO + Fe - 153,93 кДж (5) Скорость окисления примесей зависит не только от их концентрации, но и от температуры металла и подчиняется принципу Ле Шатарье, в соответствии с которым химические реакции, выделяющие теплоту, протекают интенсивнее при более низких температурах или при некотором понижении температуры, а реакции, поглощающие теплоту, протекают активнее при высоких температурах или при некотором повышении температуры. Поэтому, в начале плавки, когда температура металла невысока, интенсивнее идут процессы окисления кремния, фосфора, марганца, протекающие с выделением теплоты, а углерод интенсивно окисляется только при высокой темперуре металла. После расплавления шихты в сталеплавильной печи образуются две несмешивающиеся смеси: жидкий металл и шлак. Металл и шлак разделяются из-за различных плотностей. в соответствии с законом Нерста, если какое-либо вещество растворяется в двух соприкасающихся,но несмешивающихся жидкостях, то распределение вещества между этими жидкостями происходит до установления определенного соотношения постоянного для данной температуры. Поэтому большинство компонентов (Mn, Si, P, S) и их соединения, растворимые в жидком металле и шлаке, будут распределяться между металлом и шлаком в определенном соотношении, характерном для данной температуры. Нерастворимые соединения. в зависимости от плотности будут переходить либо в шлак, либо в металл. Изменяя состав шлака можно менять соотношение между количеством примесей в металле и шлаке так, что нежелательные примеси будут удаляться из металла в шлак. Убирая шлак с поверхности металла и наводя новый путем подачи флюса требуемого состава, можно удалить вредные примеси (серу, фосфор) из металла. Используя изложенные законы. процесс выплавки стали осуществляется в несколько этапов. первый этап - расплавление шихты и нагрев ванны жидкого металла. Пока температура металла невысока, интенсивно происходит окисление железа, образование оксида железа и окисление примесей Si, P, Mn по реакциям (1 – 4). Наиболее важная задача для этого этапа: удаление фосфора одной из вредных примесей в стали. Удаление фосфора успешно протекает в печах с основной футеровкой.

2[P] + 5(FeO) + 4(CaO) = (4CaO*P2S5) + 5[Fе] (6).

Из реакций (3) и (6) следует, сто для удаления фосфора из металла необходимо достаточное содержание в шлаке FeO. Для повышения содержания FeO в шлаке в сталеплавильную печь добавляют окалину, железную руду (в небольшом количестве), наводя железистый шлак. По мере удаления фосфора из металла в шлак содержание фосфора в шлаке возрастает. В соответствии с законом распределения удаления фосфора из металла замедляется. Поэтому для более полного удаления фосфора из металла с его зеркала убирают шлак, содержащий фосфор. и наводят новый со свежими добавкими СаО. Второй этап – «кипение» металлической ванны. При повышении температуры металла в соответствии с принципом Ле Шатерье более интенсивно протекает реакция (5), а пузырьки оксида углерода СО выделяются из жидкого металла, вызывая («кипеник» ванны. При «кипении» уменьшается содержание углерода в металле до требуемого, выравнивается температура по объему ванны, частично удаляются неметаллические включения, прилипающие к всплывающим пузырькам СО, а также другие газы. Все это способствует повышению качества металла.При высоких тнмпературах в металлургических печах с основной футеровкой кдаляется в шлак сера. (FeS) + (СаО) = (CаS) + (FeO). (7) третий этап – раскисление стали. он заключается в восстановлении оксида железа, ростворенного в жидком металле. При плавке повышение содержания кислорода в металле необходимо для окисления примесей, но в готовой стали кислород – вредная примесь, т. к. понижает механические свойства стали, особенно при высоких температурах. Существует два вида раскисления: ● осаждающее раскисление, ● диффузионное раскисление. При осаждении раскислении в жидкую сталь в конце плавки добавляют раскислитель: ферромарганец, ферросилиций, алюминий, содержащие элементы (Mn, Si, Al) сродство к кислороду у которых больше, чем у железа:

FеО + Мn = Fe+МnO (8) FeO + Si = Ре +SiO (9) 3FeО+ 2Al = 3Fе + Al2O3 (10)

В результате раскисления восстанавливается железо и образуются оксиды, которые имеют меньшую плотность, чем сталь и удаляются в шлак. Однако часть их остается в стали, что ухудшает ее свойства. При диффузионном раскислении осуществляют раскисление шлака. Раскислитель в мелко размельченном виде добавляют в шлак. Раскислитель, восстанавливая оксид железа, уменьшают его содержание в шлаке. В соответствии с законом рапределения оксид железа, растворенный в стали, начнет переходить в шлак. Образовавшиеся при таком способе раскисления оксиды остаются в шкале, а восстановленное железо переходит сталь, что уменьшае ее качество.

Разливка стали. Выплавленную сталь выпускают из плавильной печи в разливочный ковш, из которого ее разливают в изложницы или кристаллизаторы машин для непрерывного литья заготовок (МНЛЗ).

Рис. 2.5. Разливка стали в изложницы.

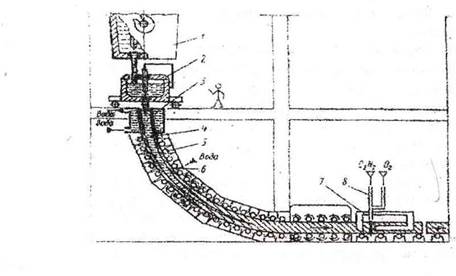

В изложницах или кристаллизаторах сталь затвердевает, и получается слитки, которые подвергаются прокатке, ковке. Изложницы - чугунные формы футерованные огнеупорным материало для изготовления слитков. Изложницы выполняют с квадратным, прямоугольным, круглым и многогранным поперечными сечениями. Сталь разливают в изложницы сверху, снизу (сифоном) и на машинах непрерывного литья заготовок (МНЛЗ). В изложницы сверху (рис. 2.5.а) сталь разливают непосредственно из ковша 1, при этом происходит разбрызгивание металла, что отрицательно сказывается на качестве поверхности слитков. При сифонной ризливке (рис. 2.5.б) сталью заполняют одновременно несколько изложниц (4 – 60). Изложницы устанавливают на поддоне 6, в центре которого располагается центровой литник 3, футерованный огнеупорными трубками 4. Соединенный каналами 7 с изложницами. Жидкая сталь 2 из ковша 1 поступает в центровой литник и снизу плавно без разбрызгивания заполняет изложницы 5. Поверхность слитка получается чистой, можно разливать большую массу металла одновременно в несколько слитков, однако металл загрязняется неметаллическими включениями. Этих недостатков лишен разработанный в России высокопроизводительный, эффективный метод разливки, патент на который закуплен 26 странами (в том числе Японией, США, Англией, Францией). Непрерывная разливка стали состоит в том, что жидкую сталь из ковша 1 через промежуточное разливочное устройство 2 непрерывно подают в водоохлаждающую изложницу без дна – кристаллизатор 3, из нижней части которого вытягивается затвердевающий слиток 2 (рис. 2.6).

Рис 2.6. схема машины непрерывного литья заготовок (МНЛЗ).

Перед заливкой металла в жидкий металл, попадая в кристаллизатор и на затравку, охлаждается, затвердевает, образуя корку, и соединяется с затравкой. Затравка тянущими валами 5 вытягивается из кристаллизатора вместе с затвердевающим слитком, серцевина которого еще жидкая. На выходе из кристаллизатора слиток охлаждается водой из форсунки в зоне 6 резки, где он разрезается газовым резаком 8 на куски заданной длины. Вследствие направленного затвердевания и непрерывного питания при усадке слитки непрерывной разливки имеют плотное строение и мелкозернистую структуру, в них отсутствуют усадочные раковины. Машины непрерывного литья могут иметь несколько кристаллизаторов, что аозволяет одновременно получать несколько слитков, которые могут быть прокатаны на сортовых станках, минуя блюминги и слябинги.

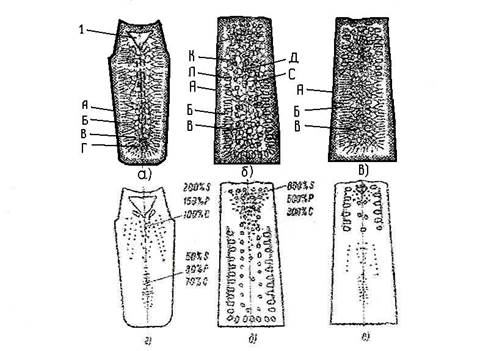

2.10. Кристаллизация и строение стальных слитков. Залитая в изложницу сталь, отдает теплоту ее стенкам, поэтому затвердевание сталей начинается у стенок изложницы. Толщина закристаллизовавшейся корки непрерывно увеличивается, при этом между жидкой сердцевиной слитка и твердой коркой металла располагается зона, в которой одновременно имеются растущие кристаллы и жидкий металл между ними. Кристаллизация слитка закнчивается вблизи его продольной оси. Сталь затвердевает в виде кристаллов древовидной формы – дендритов. Размеры и форма дендритов зависят от условий кристаллизации. На строение стального слитка большое влияние оказывает степень раскисленности стали. Спокойная сталь (рис. 2.7.а, г) затвердевает без выделения газов, в верхней части слитка образуется усадочная раковина 7, а в средней – усадочная осевая рыхлость. Для устранения усадочных дефектов слитки спокойной стали отливают с прибылью, которая образуется надставкой 8 (рис. 2.5. б) со стенками, футерованными огнеупорной массой 9 малой теплопроводности. Поэтому сталь в прибыли долгое время остается жидкой и питает слиток, а усадочная раковина располагается в прибыли. Слиток спокойной стали (рис. 2.7. а) имеет следующее строение: топкую наружную корку А из мелких равноосновных кристаллов; зону Б крупных столбчатых кристаллов (дендритов); зону В крупных неориентированных кристаллов; конус осаждения Г – мелкокристаллическую зону у донной части слитка. Стальные слитки неоднородны по химическому составу. Химическая неоднородность, или ликвация, возникает вследствие уменьшения растворимости примесей в железе при его переходе из жидкого состояния в твердое. Ликвация бывает двух видов – дендритная и зональная. Дендритная ликвация – неоднородность стали в пределах одного кристалла (дендрита) – центральной оси и ветвей. Например, при кристаллизации стали содержание серы на границах дендрита по сравнению с содержанием в центре увеличивается в 2 раза, фосфора – в 1,2 раза, а углерода уменьшается почти на половину. Зональная ликвация – неоднородность состава стали в различных частях слитка. В верхней части слитка из-за конвекции жидкого металла содержание серы, фосфора и углерода увеличивается в несколько раз (рис. 2.7. г), а в нижней части – уменьшается. Зональная ликвация приводит к отбраковке металла вследствие отклонения его свойств от заданных. Поэтому прибыльную и подприбыльную части слитка, а также донную его часть при прокатке отрезают.

Рис. 2.7. Схема строения стальных слитков

В слитках кипящей стали (рис. 2.7. б,д) не образуется усадочная раковина; усадка стали рассредоточена по плоскостям газовых пузырей, возникающих при кипении стали в изложнице. При прокатке слитка газовые пузыри завариваются. Кипение стали влияет на зональную ликвацию в слитках, которая развита в них больше, чем в слитках спокойной стали. Углерод, сера и фосфор потоком металла выносятся в верхнюю часть слитка. от чего свойства стали в этой части слитка ухудшаются. Поэтому при прокатке отрезают только верхнюю часть слитка, так как в донной ликвации мала. Для уменьшения ликвации кипение после заполнения изложницы прекращают, накрывая слиток металлической крышкой («механическое закупоривание»), либо раскисляют металл алюминием или ферросилицием в верхней части слитка («химическое закупоривание»). Слиток кипящей стали имеет следующее строение (рис. 2.7. б, д): плотную наружную корку А без пузырей, из мелких кристаллитов, зону сотовых пузырей Л, вытянутых к оси слитка и располагающихся между кристаллитами 5, зону В неориентированных кристаллов, промежуточную плотную зону С, зону вторичных круглых пузырей К и среднюю зону Д с отдельными пузырями, которых больше в верхней части слитка. Полуспокойная сталь сохраняет преимущества спокойной и кипящей стали и не имеет их недостатков. Полуспокойная сталь (рис. 2.7. в, е) частично раскисляется в печи и ковше, а частично в изложнице. Слиток полуспокойной стали имеет в нижней части структуру спокойной стали. а в верхней – кипящей. Ликвация в верхней части слитков полуспокойной стали меньше, чем у кипящей, и близка к ликвации спокойной стали, но слитки полуспокойной стали не имеют усадочной раковины.

Классификация сталей. Стали классифицируют по качеству, химическому составу и назначению. Качество сталей определяется условиями металлургического производства и содержанием в них вредных примесей. Стали классифицируют на группы А,Б,В. Различие в обозначении качественной стали по сравнению с высококачественной сталью состоит в том, что в конце марки высококачественной стали ставят букву «А»: сталь ЗОХНМ – качественная, а стали ЗОХМА и У10А – высококачественные. По химическому составу стали делят на углеродистые и легированные. Элементы, специально вводимые в сталь в определенных концентрациях с целью изменения ее строения и совйств, называют легирующими элементами. Углеродистые стали бывают: ● низкоуглеродистые (С< 0,09-0,25%) ● среднеуглеродистые (С< 0,25-0,45%) ● высокоуглеродистые (С< 0,45-0,75%) Легированные стали условно подразделяют на: ● низколегированные с суммарным содержанием легирующих У элементов 2,5-5% ● среднелегированные 5-10% ● высоколегированные

|

|||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 1112; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.117.170.80 (0.021 с.) |

Раскладывая это напряжение по нормали и по касательной к наклонной плоскости, находим нормальные (σп)и касательные (τ) напряжения:

Раскладывая это напряжение по нормали и по касательной к наклонной плоскости, находим нормальные (σп)и касательные (τ) напряжения: