Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Возврат, полигонизация и рекристаллизацияСодержание книги

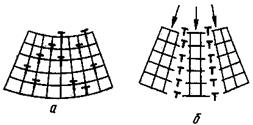

Поиск на нашем сайте При нагреве до температур ниже (0,2-0,3) от температуры плавления Тпл начинается процесс возврата, под которым понимают снятие искажений кристаллической решетки, которые произошли в деформированном образце до нагрева. В процессе возврата происходит уменьшение точечных дефектов и некоторая перегруппировка дислокаций. В результате этого прочность материала понижается, а пластичность увеличивается. Наряду с возвратом может протекать и процесс полигонизации, в результате которого беспорядочно расположенные внутри зерна дислокации собираются, образуя сетку (рис.24) и создавая ячеистую структуру.

Рис.24. Образование дислокационной сетки (полигонизация): а – до полигонизации, б – после полигонизации

При более высоких температурах, чем возврат и полигонизация, может начаться процесс образования новых зерен – рекристаллизация. Температура рекристаллизации Трек находится в зависимости от температуры плавления Тпл: Трек = а Тпл (а – коэффициент, зависящий от степени чистоты металла; у металлов технической чистоты а=0,3-0,4). Рекристаллизация происходит в две стадии. Схема изменения строения наклепанного металла при нагреве показана на рис.25. Процессы первичной и вторичной рекристаллизации имеют ряд особенностей. При первичной рекристаллизации происходит превращение вытянутых вследствие пластической деформации зерен в мелкие округлой формы беспорядочно ориентированные зерна. Вторичная (или собирательная рекристаллизация) заключается в росте зерен и протекает при более высоких температурах, чем первичная. Возможны три существенно различных механизма роста зерна: 1) зародышевый – состоящий в том, что после первичной рекристаллизации вновь возникают зародышевые центры новых кристаллов, которые затем растут; 2) миграционный – состоящий в перемещении границы зерна и в увеличении его размеров; 3) слияние зерен – состоящее в постепенном «растворении» границ зерен и объединении многих мелких зерен в одно крупное. По какому механизму будет идти рекристаллизационный процесс, зависит от температуры.

Рис.25. Схема изменения строения металла при нагреве

Температура рекристаллизации имеет важное практическое значение. Дело в том, что в процессе рекристаллизации происходит изменение структуры и, следовательно, свойств материала. При первичной рекристаллизации зерно становится мелким, имеющим равноосную структуру. Так, после первичной рекристаллизации восстанавливается начальная (до деформации) пластичность материала и происходит уменьшение прочностных характеристик. Образование крупных зерен, а также разнозернистой структуры (наличие и крупных, и мелких зерен одновременно) при вторичной рекристаллизации не способствует получению стабильных и высоких свойств материала. Поэтому необходимо регулировать температуру, при которой проходят те или иные процессы рекристаллизации, не допуская возникновения нежелательной структуры, а, следовательно, и свойств. Резюме Наличие металлических свойств характеризует так называемое металлическое состояние веществ, обусловленное наличием металлической связи и кристаллическим строением решетки.

цвет, прочность, окисляемость, прокаливаемость, особые свойства плотность, упругость, растворимость, жидкотекучесть, для эксплуатации температура вязкость, коррозионная и ковкость, плавления, пластичность, жаростойкость свариваемость, электро- и хрупкость обрабатываемость теплопровод- резанием ность, магнитные и др. свойства Прочность – способность материала сопротивляться разрушению и появлению остаточных деформаций под действием внешних сил. Твердостью называется сопротивление материала деформации в поверхностном слое при местном силовом контактном воздействии. Упругость – свойство материала восстанавливать свою форму после прекращения действия внешних сил, вызывающих деформацию. Вязкостью материала называют его способность поглощать механическую энергию и при этом проявлять значительную пластичность вплоть до разрушения. Пластичность металлов дает возможность обрабатывать их давлением (ковать, прокатывать, волочить). Многие механические свойства выражаются через величину напряжений. В механике напряжения обычно рассматриваются как удельные характеристики сил, возникающих в теле под действием внешних нагрузок. В простейшем случае осевого растяжения стержня определяются как S=P/F, где S - напряжение в сечении площадью F, перпендикулярном оси образца, вдоль которой действует сила P. Размерность МПа или кгс/мм2 (1 кгс/мм2 =9,8 МПа). В общем случае сила не перпендикулярна плоскости площадки, на которую она действует. Процессы при деформации и разрушении определяются касательными напряжениями (пластическая деформация, разрушение путем среза) и нормальными (разрушение отрывом). Нормальное напряжение в сечении Fa S=(P/F0)cos2 a, а касательное t= (P/F0)cos a sin a = ½ (P/F0) sin 2a. Максимальные нормальные растяжения возникают при a =0, а максимальные касательные напряжения - при a=450. Нормальные напряжения делят на растягивающие (положительные) и сжимающие (отрицательные); а также на условные и истинные. Истинные напряжения будем обозначать символами S (нормальные) и t (касательные), а условные - s и t соответственно. Для оценки напряжений, действующих в любом сечении тела, используется тензор напряжений. Совокупность трех нормальных (Sx,Sy, Sz) и шести касательных (txy,t xz, t yz, tzy, t zx,t yx) напряжений - есть тензор напряжений, который записывается как

Под действием внешних нагрузок происходит деформация, в результате которой могут изменяться форма и размеры тела. Деформации, исчезающие после снятия напряжений, называют упругими, а сохраняющиеся после прекращения действия внешних напряжений – остаточными. Остаточная деформация, происходящая без разрушения, называется пластической. По результатам механических испытаний оценивают различные характеристики упругой, а чаще остаточной деформации. Наиболее широко используют следующие характеристики деформации: удлинение (укорочение), сдвиг и сужение (уширение) образцов. Эти величины могут также быть относительными или истинными. Результаты механических испытаний в значительной мере определяется схемой напряженного состояния, которая задается в образце условиями его нагружения. Всего существует 8 схем. Зависимость между деформациями и напряжениями выражается кривой деформации - напряжения. С помощью нее можно определить основные прочностные характеристики материала.

Классификация механических испытаний - по схеме напряженного и деформированного состояния (см. табл.1), - по характеру нагружения образца (статические, динамические и циклические), - испытания на твердость, - испытания на ползучесть и длительную прочность. Большинство характеристик механических свойств металлов не является физическими константами. Следует соблюдать три вида подобия: 1) геометрическое (форма и размер образца), 2) механическое (схема и скорость приложения нагрузки), 3) физическое (внешние физические условия). Для конструкционного материала требуется не только высокое сопротивление деформации, но и высокое сопротивление разрушению. Сопротивление деформации (упругой и пластической) объединяют в общее понятие прочность, а сопротивление разрушению – надежность. Если разрушение происходит не за один, а за несколько актов нагружения, причем за каждый акт происходит микроразрушение (износ, усталость, коррозия, ползучесть), то это характеризует долговечность материала. С увеличением степени пластической деформации свойства, характеризующие сопротивление деформации повышаются, а способность к пластической деформации. Это явление получили название наклепа. В зависимости от температуры при нагреве в материалах происходят процессы возврата, полигонизации и рекристаллизации. Рекристаллизация делится на две стадии - первичную и вторичную (собирательную). Вопросы для повторения 1. Назовите основные свойства металлов и сплавов. 2. Какие механические свойства материалов Вы знаете? Охарактеризуйте их. 3. Что такое напряжение и деформация? Как они выражаются в общем случае? 4. Дать определение тензору напряжений и тензору деформаций. 5. Что такое нормальные и касательные напряжения и как они выражаются? 6. Что такое условные и истинные значения напряжений и деформаций? 7. Какие деформации называют упругими, а какие остаточными? 8. Объяснить механизм пластической деформации. 9. Дать классификацию механическим испытаниям. 10. Какие условия подобия необходимо соблюдать при проведении механических испытаний? 11. Что такое наклеп? 12. Объяснить процессы, проходящие при нагреве металла (возврат, полигонизация, рекристаллизация). ТЕОРИЯ СПЛАВОВ

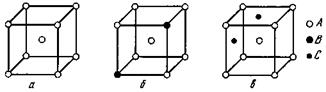

Под сплавом подразумевают вещество, полученное сплавлением двух или более элементов. Строение металлического сплава более сложно, чем чистого металла и зависит от того, в какие взаимодействия вступают компоненты, образующие сплав. Введем несколько понятий, которые будут использоваться далее. Совокупность фаз, находящихся в состоянии равновесия, называют системой. Фазой называют однородные составные части системы, имеющие одинаковый состав, кристаллическое строение и свойства, одно и то же агрегатное состояние и отделенные от составных частей поверхности раздела. Под структурой понимают форму, размеры и характер взаимного расположения фаз в металлах и сплавах. Механическая смесь Механическая смесь двух компонентов А и В образуется тогда, когда они не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. При этих условиях сплав будет состоять из кристаллов А и В. Механические свойства зависят от количественного соотношения компонентов, а также от размера и формы зерен. Химическое соединение Для химического соединения характерны следующие отличительные особенности: 1) Кристаллическая решетка отличается от решеток компонентов, образующих соединение. 2) В соединении всегда сохраняется простое кратное соотношение его компонентов. Это позволяет выразить их состав простой формулой AmBn, где А и В – соответствующие элементы, n и m – простые числа. 3) Свойства соединения резко отличаются от свойств образующих его компонентов. 4) Температура плавления (диссоциации) постоянная. 5) Образование химического соединения сопровождается значительным тепловым эффектом. Химические соединения образуются между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решеток. В качестве примера типичных химических соединений можно назвать такие, как соединения магния с элементами IV-VI групп периодической системы: Mg2Sn, Mg2Pb, Mg2P, Mg3Sb, MgS и другие. Соединения одних металлов с другими носят общее название интерметаллических соединений, или интерметаллидов. Соединения металла с неметаллом (нитриды, оксиды, карбиды и др.) могут иметь как металлическую, так и ионную связь. Соединения, имеющие металлическую связь, называют металлическими соединениями. Большое число химических соединений, образующихся в металлических сплавах, отличается от типичных химических соединений, так как не подчиняется законам валентности и не имеет постоянного состава. Рассмотрим наиболее важные химические соединения, образующиеся в сплавах. 6.2.1.Фазы внедрения. Переходные металлы (Fe, Mn, Cr, Mo и др.) образуют с углеродом, азотом, бором и водородом, т.е. с элементами, имеющими малый атомный радиус, соединения: карбиды, нитриды, бориды и гидриды. Они имеют общность строения и свойств и часто называются фазами внедрения. Фазы внедрения имеют формулу М4Х (Fe4N, Mn4N и др.), M2X (W2C, Fe2N и др.), MX (WC, TiC,TiN и др.). Кристаллическая структура фаз внедрения определяется соотношением атомных радиусов неметалла (Rx) и металла (RM). Если Rx/ RM <59, то атомы в этих фазах расположены по типу одной из кристаллических решеток: кубической или гексагональной, в которую внедряются атомы неметалла, занимая в ней определенные поры. Фазы внедрения являются фазами переменного состава. Карбиды и Нитриды обладают высокой твердостью. Кристаллическая решетка фаз внедрения отличается от решетки металла. 6.2.2. Электронные соединения (фазы Юм-Розери). Эти соединения чаще образуются между одновалентными (Cu, Ag, Au, Li, Na) металлами или металлами переходных групп (Fe, Mn, Co и др.), с одной стороны, и с простыми металлами с валентностью от 2 до 5 (Be, Mg, Zn, Cd, Al и др.), с другой стороны. Соединения этого типа имеют определенное соотношение числа валентных электронов к числу атомов, т.е. определенную электронную концентрацию. Эти соотношения, как показал английский металлофизик Юм-Розери, могут быть 3/2, 21/13 и 7/4, причем каждому соотношению соответствует определенная кристаллическая решетка: объемно центрированная кубическая или гексагональная решетка, сложная кубическая решетка и гранецентрированная кубическая решетка, соответственно. 6.2.3.Фазы Лавеса. Эти фазы имеют формулу АВ2 и образуются между элементами, атомные диаметры которых находятся примерно в соотношении 1: 1,2. Например, MgZn2, TiCr2 и др. Фазы Лавеса встречаются как упрочняющие интерметаллиды в жаропрочных сплавах. Твердые растворы Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других (или другого) компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры. Таким образом, твердый раствор, состоящий из нескольких компонентов, имеет один тип решетки и представляет собой одну фазу. Кроме того, твердый раствор существует не при определенном соотношении компонентов (как в химическом соединении), а в интервале концентраций. Различают твердые растворы замещения, внедрения и вычитания. При образовании твердых растворов замещения атомы растворенного компонента замещают часть атомов растворителя в его кристаллической решетке (рис.26, б). При образовании твердого раствора внедрения (рис.26, в) атомы растворенного компонента располагаются в межузлиях (пустотах) кристаллической решетки растворителя.

Рис.26. Кристаллическая решетка ОЦК: а - чистый металл, б - твердый раствор замещения, в - твердый раствор внедрения; А - атомы основного металла, В – атомы замещения, С – атомы внедрения. Металлы могут в той или иной степени взаимно растворяться друг в друге в твердом состоянии, образуя твердые растворы замещения с ограниченной или неограниченной растворимостью. Твердые растворы с неограниченной растворимостью образуются при следующих условиях: 1) Компоненты должны обладать одинаковыми по типу (изоморфными) кристаллическими решетками. 2) Различие в атомных размерах компонентов должно быть незначительным и не превышать 10-15%. 3) Компоненты должны принадлежать к одной и той же (или родственной) группе периодической системы элементов. В некоторых сплавах (например, Cu-Au, Fe-Al), образующих при высоких температурах растворы замещения (с неупорядоченным чередованием атомов компонентов), при медленном охлаждении или длительном нагреве при определенных температурах протекает процесс перераспределения атомов. Твердые растворы, устойчивые при сравнительно низких температурах, получили название упорядоченных твердых растворов, или сверхструктур. Упорядоченные твердые растворы можно рассматривать как промежуточные фазы между твердыми растворами и химическими соединениями. В отличие от химических соединений кристаллическая решетка упорядоченных твердых растворов представляет собой решетку растворителя. Образование упорядоченных твердых растворов сопровождается изменением физических и механических свойств. Прочность обычно возрастает, а пластичность падает. Способность к образованию твердых растворов присуща не только чистым элементам, но и химическим соединениям. В этих случаях сохраняется кристаллическая решетка химического соединения, но избыточное количество атомов одного из компонентов может заменять какое-то количество атомов другого компонента. Кроме того, при этом в отдельных узлах могут появляться незанятые места – пустоты. Твердые растворы на базе химических соединений, образование которых сопровождается появлением пустых мест в узлах решетки, называются растворами вычитания. РЕЗЮМЕ Под сплавом подразумевают вещество, полученное сплавлением двух или более элементов. Совокупность фаз, находящихся в состоянии равновесия, называют системой. Фазой называют однородные составные части системы, имеющие одинаковый состав, кристаллическое строение и свойства, одно и то же агрегатное состояние и отделенные от составных частей поверхности раздела. Под структурой понимают форму, размеры и характер взаимного расположения фаз в металлах и сплавах. Компоненты в сплаве могут образовывать механические смеси, химические соединения или твердые растворы. Механическая смесь двух компонентов образуется тогда, когда они не способны к взаимному растворению в твердом состоянии и не вступают в химическую реакцию с образованием соединения. Химические соединения образуются между компонентами, имеющими большое различие в электронном строении атомов и кристаллических решеток. Строение и свойства химического соединения отличаются от строения и свойств создавших его компонентов. Наиболее важные химические соединения, образующиеся в сплавах: - Фазы внедрения - Электронные соединения (фазы Юм-Розери) - Фазы Лавеса Твердыми растворами называют фазы, в которых один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы других (или другого) компонентов располагаются в решетке первого компонента (растворителя), изменяя ее размеры. Различают твердые растворы замещения, внедрения и вычитания. Вопросы для повторения 1. Что такое сплав? 2. Дать определение терминам «фаза», «система», «структура». 3. Когда в сплаве образуется механическая смесь компонентов, а когда - химическое соединение? 4. Что такое твердые растворы? Какие виды твердых растворов Вы знаете?

7. ДИАГРАММЫ СОСТОЯНИЯ Диаграмма состояния представляет собой графическое изображение состояния сплава. Диаграммы состояния строят для условий равновесия или условий, достаточно близких к ним. Поэтому диаграмма состояния может также называться диаграммой равновесия. Равновесное состояние соответствует минимальному значению свободной энергии. Этого состояния можно достичь при отсутствии перегрева или переохлаждения сплава. Диаграмма состояния представляет собой теоретический случай, т.к. равновесные превращения (без переохлаждения или перегрева) на практике не могут совершаться. Обычно на практике используются превращения, происходящие при малых скоростях нагрева или охлаждения. Общие закономерности сосуществования устойчивых фаз могут быть выражены в математической форме в виде правила фаз или закона Гиббса. Правило фаз дает количественную зависимость между степенью свободы системы и количеством фаз компонентов. Под числом степеней свободы (вариантностью) системы понимают число внешних и внутренних факторов (температура, давление, концентрация), которое можно изменять без изменения числа фаз в системе. Правило фаз. С= k - f + 2 С - число степеней свободы, k - число компонентов, f – число фаз, 2 – число внешних факторов. Правило фаз справедливо только для равновесного состояния. Независимыми переменными в уравнении правила фаз являются концентрация, температура и давление. Если принять, что все превращения в металле происходят при постоянном давлении, то число переменных уменьшится на единицу. С= k - f + 1 Пример. Посмотрим, как изменяется степень свободы однокомпонентной системы (k=1) для случая кристаллизации чистого металла. Когда металл находится в жидком состоянии, т.е. f =1 (одна фаза - жидкость), число степеней свободы равно 1. Температура в данном случае может изменяться, не изменяя агрегатного состояния. В момент кристаллизации f =2 (две фазы – твердая и жидкая), С=0. Это значит, что две фазы находятся в равновесии при строго определенной температуре (температура плавления), и она не может быть изменена до тех пор, пока одна фаза не исчезнет, т.е. система не станет моновариантной (C=1).

|

||

|

Последнее изменение этой страницы: 2016-12-28; просмотров: 649; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.108 (0.012 с.) |