Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 3. Литейное производствоСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Сущность литейного производства Литейное производство – отрасль машиностроения, занимающаяся изготовлением фасонных отливок или деталей путем заливки расплавленного металла в подготовленную форму. внутренняя рабочая полость которой затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит, образуя отливку. Далее отливка в форме остывает, после чего форму либо разрушают (разовая форма), либо разбирают на части (многократная форма). Затем отливку подвергают отделочным операциям и передают как заготовку в механический цех. Вес отливок от нескольких грамм до сотен тонн. Все способы литья делятся на две группы: 1. Литье в разовые формы а) литье в песчано-глинистые формы (этим методом получают 80 % отливок) б) литье в оболочковые формы в) литье по выплавляемым моделям 2. Литье в многократные формы а) литье в кокиль б) центробежное литье в) литье под давлением Выбор того или иного способа литья определяется объемом производства, требованиями к геометрической точности и шероховатости отливок, экономической целесообразностью и другими факторами.

Литейные свойства сплавов Основными литейными свойствами, которым принадлежит решающая роль при оценке сплава как литейного материала, являются: жидкотекучесть, усадка, склонность к трещинообразованию, склонность к газопоглощению и ликвация. Жидкотекучесть – это способность металлов и сплавов течь в расплавленном состоянии по каналам литейной формы, заполнять ее полости и четко воспроизводить контуры отливки. Для сравнительной оценки жидкотекучести сплава используют различные пробы, наиболее распространенной является спиральная проба: металл заливают в песчаную форму, выполненную в виде спирального канала сечением 0,56 см2. Величину жидкотекучести определяют по длине отлитой спирали в миллиметрах. Жидкотекучесть зависит от: ● состава сплава (хорошую жидкотекучесть имеют серые чугуны, алюминиевые сплавы – силумины); ● температуры заливки (чем выше температура заливки, тем лучше жидкотекучесть); ● свойств формы (на жидкотекучесть оказывает влияние теплопроводность формы; сплав, залитый в сухую песчаную форму, будет иметь большую жидкотекучесть, чем при заливке в сырую форму). Усадка – свойства сплава уменьшается в объеме при затвердевании и охлаждении. Характеризуется она изменением объема и линейных размеров отливки, в соответствии, с чем различают усадку объемную и линейную. Относительную усадку выражают в процентах. На усадку влияют: ● химический состав сплава (так, усадка серого чугуна уменьшается с увеличением в нем содержания углерода и кремния) ● температура заливки сплава (чем ниже перегрев металла перед заливкой, тем меньше усадка) ● скорость охлаждения сплава в форме (чем выше скорость отвода теплоты от залитого в форму сплава, тем выше усадка отливки) ● конструкция отливки и литейной формы При охлаждении отливки происходит механическое и термическое торможение усадки. Механическое торможение возникает вследствие наличие формы стержней, выступающих частей, мешающих свободной усадке металла. Термическое торможение обусловлено различными скоростями охлаждения отдельных частей отливки. Сложные по конфигурации отливки подвергаются совместному воздействию механического и термического торможения. В результате затрудненной усадки – механического, термического или совместного торможения, в отливках возникают внутренние напряжения. Эти напряжения могут быть значительными и вызывать искривление (коробление) отливки. Если величина напряжений превысит предел прочности сплава при данной температуре, в отливке возникнут трещины. Для предупреждения трещин следует применять форму и стержни, обладающие хорошей податливостью, и обеспечивать равномерное охлаждение отливки в форме. Линейная усадка для серого чугуна составляет 0,9-1,3 %, для углеродистых сталей – 2-2,4%, для цветных сплавов – 0,9-2,3%. Усадка в отливках проявляется в виде усадочных раковин, пористости, трещин, короблений. Усадочная раковина образуется в отливках в результате уменьшения объема жидкого металла при кристаллизации. На рис.3.1, а показан процесс последовательного затвердевания отливки в разные моменты времени.

Рис. 3.1. Образование усадочной раковины в отливке (а) и прибыли (б): 1 – жидкий металл; 3 – усадочная раковина; 4 – прибыль; 5 – отливка.

У стенок формы начинает образовываться корка затвердевшего металла, которая постепенно нарастает. При затвердевании объем металла уменьшается, а питание отливки жидким металлом не происходит, т.е. не поступает дополнительной порции металла, которая компенсировала бы усадку. В результате в отливке образуется усадочная раковина. Усадочная пористость в отливках является следствием усадочных явлений, происходящих при объемном затвердевании сплавов в интервале кристаллизации. Усадочные поры – мелкие пустоты неправильной формы. Они образуются при объемном затвердевании сплава, когда кристаллы зарождаются одновременно во всем объеме отливки, срастаются и разобщаются с жидкой фазой. Усадка кристаллов еще продолжается, а жидкий металл не может поступать в зону затвердевания, в результате образуется усадочная пористость. Главным условием предупреждения в отливках усадочных раковин и пористости является непрерывной подвод жидкого металла к кристаллизующемуся сплаву. Для этого в форме применяют прибыли (рис. 3.1.,б) жидкий металл из прибыли питает отливку, а усадочная раковина образуется в прибыли, которую затем отделяют от отливки. Склонность сплавов поглощать газы приводит к образованию в отливках газовой пористости и раковин. Газы попадают в сплав с шихтой, из атмосферы и растворяются в нем. При понижении температуры растворимость газов в жидком металле уменьшается и они выделяются из металла. Образующиеся в расплаве газовые пузырьки стремятся всплыть на поверхность. Однако понижение температуры приводит к увеличению вязкости сплава, что затрудняет всплывание пузырьков. Газовые пузырьки, оставшиеся в сплаве, образуют газовую пористость. При местном скоплении газовых пузырей образуются газовые раковины. Для уменьшения газовых раковин и пористости в отливках плавку следует вести под слоем флюса, в среде защитных газов, с использованием хорошо просушенных шихтовых материалов, а перед заливкой в форму металл надо подвергать дегазации вакуумированием, продувкой инертными газами; увеличивать газопроницаемость литейных форм и стержней. Ликвацией называют неоднородность химического состава в различных частях отливки. Ликвация бывает: а) дендритная (она характеризуется химической неоднородностью внутри зерна) б) зональная (обнаруживается в отдельных частях объема отливки). Наиболее опасной для большинства сплавов является зональная ликвация, т.к. она не устраняется термической обработкой. Ликвация зависит от: химического состава и условий кристаллизации (чем больше объем, тем сильнее ликвация). Ликвация снижает прочностные свойства сплавов и общую работоспособность деталей.

Литье в песчаные формы Около 80% отливок изготавливают методом литья в разовые песчаные формы. Материалом для таких форм служат формовочные смеси на основе кварцевого песка и глины с добавлением воды и связующих материалов. Способ литья в песчаные формы отличается своей универсальностью. Этим способом можно получать отливки от нескольких грамм до сотен тонн. При литье в песчаные формы льют чугуны, стали и сплавы цветных металлов. Литейную форму (рис. 3.2, г) изготавливают ручной формовкой в двух опоках (металлических рамах) – нижней 3 и верхней 4, в которых уплотняют формовочную смесь 10. Полость формы 1 имеет конфигурацию втулки. Для выполнения отверстия втулки в форме используют стержень 2, изготовленный из стержневой смеси в стержневом ящике 1 (рис. 3.2, в). По размерам стержень длиннее, чем отверстие втулки, т.к. стержень имеет дополнительные части – знаки, при помощи которых он устанавливается и фиксируется в форме. На рис. 3.2, г (см. вид сверху на нижнюю полуформу) левый знак стержня указан стрелкой. Чтобы заполнить полость формы жидким металлом, в форме выполняется система каналов – литниковая система, (рис. 3.2, г) состоящая из чаши 6, стояка 7, шлакоуловителя 8, питателя 9. Воздух, находящийся в полости формы, вытесняется через каналы 5 – выпоры, которые делают на самых высоких участках полости формы. Для выполнения в форме рабочей полости, каналов для заливки металла и выхода воздуха применяют специальные приспособления – модели (модель отливки, модели литниковой системы и выпоров). На рис. 3.2, б показана модель отливки втулки. При ручной формовке обычно используют деревянные модели, которые для удобства формовки делают разъемными, состоящими из двух частей - верхней и нижней. Половины модели соединяют между собой шипами (на рисунке нижняя часть модели показана в разрезе). По конфигурации модель соответствует наружной конфигурации отливки и знаковым частям стержня.

Собранную форму (рис.3.2,г.) заливают металлом. После затвердевания металла форму разрушают, извлекают отливку, стержень из отливки удаляют. Готовая отливка с литниковой системой показана на рис. 3.3. Затем отливку обрубают-удаляют литниковую систему и выпоры, очищают от пригоревшей формовочной смеси, подвергают термической обработке (если это предусмотрено) и передают на механическую обработку. Для облегчения извлечения модели из формы на вертикальных стенках предусматриваются формовочные уклоны. Острые углы сопряженных поверхностей делают скругленными. Формовочные материалы и смеси. Для изготовления форм и стержней в литейном производстве используются формовочные и стержневые смеси. В качестве исходных материалов используют формовочные кварцевые пески и литейные формовочные глины. Исходные материалы делятся на основные и вспомогательные. К основным материалам относятся кварцевый песок и глина, а к вспомогательным материалам относятся связующие и добавки. Глины обладают связующей способностью и термохимической устойчивостью, что позволяет получать отливки без пригара. Добавляются и различные противопригарные добавки. Эти смеси должны обладать определенными свойствами: Прочность – способность смеси не разрушаться под действием внешних усилий. Формы и стержни не должны разрушаться под собственным весом, выдерживать давление жидкого металла. Пластичность – способность смеси давать четкий отпечаток модели при изготовлении форм и стержней. Податливость – способность смеси реагировать на усадку отливки; части формы и стержни должны сокращаться под действием сжимающих усилий со стороны отливки. Газопроницаемость – способность смеси пропускать газы через толщину формы и стержня. Огнеупорность, или непригораемость – способность смеси не оплавляться при соприкосновении с жидким металлами не вступать с ним в химическое взаимодействие. Выбиваемость – способность смесей легко разрушаться при выбивке отливки. Долговечность – способность смесей сохранять свойства после многократного их использования. Изготовление литейной формы. Ручную формовку применяют для получения одной или нескольких отливок в условиях опытного производства, а также при изготовлении крупных отливок (массой до 200 т.). Рассмотрим операции ручной формовки в парных опаках по разъемной модели (рис. 3.4.). На подмодельный щит 1 устанавливают нижнюю часть модели 2, модель питателя 4 и нижнюю опоку 5 (ушками с отверстиями под штыри вниз). Поверхность модели припыливают мелким песком. Затем через сито 3 просеивают смесь (облицовочную) небольшим слоем и засыпают остальную смесь (наполнительную), постепенно уплотняя ее трамбовкой 6 (рис. 3.4. б).

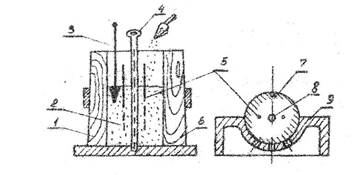

Рис. 3.4. Последовательность изготовления форм ручной формовкой в парных опоках.

рис. 3.5. Изготовление стержня. Излишек формовочной смеси после уплотнения срезают линейкой (счищалкой) 7, рис. 3.4. в, и делают вентиляционные каналы, прокалывая форму иглой 8 (душником). Затем нижнюю опоку поворачивают на 180 ºС и по контрольным штырям 9 устанавливают на нее верхнюю опоку 10, (рис. 3.4.г). На нижнюю половину модели ставят по шипам ее верхнюю половину 11 и размещают модели шлакоуловителя 14, стояка 13 и выпоров 12. Модель припаливают, плоскость разъема посыпают сухим песком, и процесс формовки повторяют. После окончания формовки излишек смеси срезают, делают вентиляционные наколы и извлекают модели стояка и выпоров. Верхнюю полуформу снимают, поднимая ее вверх по штырям, и ставят на щиток плоскостью разъема вверх (рис. 3.4.д). Поверхность формы по контуру модели смачивают водой при помощи кисточки. Затем в половины модели вбивают или ввинчивают подъем 15, модели слегка расшатывают легкими ударами деревянного молотка по подъему и осторожно извлекают. После извлечения моделей поверхности полуформ отделывают: поврежденные места исправляют специальными инструментами – гладилками, ланцетами, ложечками. Затем форму собирают: полуформы обдувают сжатым воздухом, в нижнюю полуформу ставят стержень 16 (рис.3.4.е) на плоскость разъема формы (по ее периметру) кладут шнур асбеста или тонкой слой глины, чтобы исключить прорыв металла из формы. Нижнюю полуформу осторожно по контрольным штырям накрывают верхней. Опоки скрепляют или ставят на форму груз, и форма готова к заливке (рис. 3.4.ж). При изготовлении стержня вручную рис. 3.5 уплотнение стержневой смеси 2 в стержневом ящике, состоящем из двух половин – 1 и 6, проводится с помощью трамбовки 3. Для увеличения прочности стержня в него устанавливают металлические каркасы 5. Вентиляционные 1 канал 8, служащий для вывода газов, делают при помощи иглы 4. После изготовления стержень 7 сушат в печи, поэтому его устанавливают на плоскую или фасонную металлическую плиту 9. Машинную формовку применяют для получения отливок в массовом и серийном производствах. При формовке на машинах формы изготовляют в парных опоках с использованием односторонних или двухсторонних металлических модельных плит. Машинная формовка механизирует установку опок на машину, засыпку формовочной смеси в опоку, уплотнение смеси, удаление моделей из формы, транспортирование и сборку форм. Машинная формовка обеспечивает высокую геометрическую точность полости формы по сравнению с ручной формовкой, повышает производительность труда, исключает трудоемкие ручные операции. Сокращает цикл изготовления отливок. При машинной формовке формовочную смесь уплотняют прессованием, встряхиванием, пескометом, вакуумной формовкой и др.

Рис. 3.6. Схема способов уплотнения литейных форм при машинной формовке: а) – прессованием; б) – встряхиванием.

Уплотнение формовочной смечи прессованием (рис. 3.6.а) осуществляют при подаче воздуха под давлением в нижнюю часть цилиндра 1, в результате чего поршень 2, стол 3 с прикрепленной к нему модельной плитой 4 поднимаются. При этом колодка 7, закрепленная на траверсе 8, входит внутрь наполнительной рамки 6 и уплотняет формовочную смесь в опоке 5. Уплотнение формовочной смеси встряхиванием (рис. 3.6.б) осуществляют при подаче сжатого воздуха в нижнюю часть цилиндра 1, в результате чего встряхивающий поршень 2 поднимается на высоту 25-80 мм. При этом впускное отверстие 10 перекроется боковой поверхностью поршня, а нижняя его кромка откроет выхлопные окна 7. В результате чего воздух выйдет в атмосферу. Давление по поршнем снизится, и стол 3 с укрепленной на нем модельной плитой 4 упадет до нуля, в то время как формовочная смесь в опоке 5 и наполнительной рамке 6, продолжая двигаться вниз по инерции, уплотняется. В момент, когда канал 9 встряхивающего поршня окажется против отверстия 10 цилиндра, сжатый воздух снова войдет в полость цилиндра. Это повлечет за собой новый подъем встряхивающего стола и новый удар его о торец и т.д. стол обычно совершает 120-200 ударов в минуту. В результате повторных ударов происходит уплотнение формовочной смеси в опоке. Для обеспечения высокой и равномерной плотности форм обычно совмещают формовку встряхиванием с допрессовкой. Специальные методы литья. Необходимость улучшения качества отливок – повышение точности размеров, снижение шероховатости поверхности, уменьшение припусков на механическую обработку, получение деталей, не нуждающихся в механической обработке, - привела к широкому применению специальных методов литья: в металлические формы, под давлением, центробежного, в оболочковые формы, по выплавляемым моделям и др.

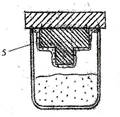

Литье в оболочковые формы Способ изготовления оболочек (форм), в которые будет заливаться жидкий металл основан на специфических свойствах твердых смол, которые при нагревании до 100-120 0С расплавляются и обволакивают песчинки огнеупорного материала. При дальнейшем нагревании до 200-250 0С термореактивные смолы необратимо твердеют. Схема процесса изготовления оболочковой формы, рис. 3.7. Металлическую модельную плиту 1 вместе с моделью 2 нагревают до температуры 200-250 0С и закрепляют на бункере 3 с формовочной смесью 4, которая состоит из мелкозернистого песка (95%) и термореактивной синтетической смолы. При повороте бункера на 180 смесь падает на модельную плиту и уплотняется. Время контакта песчано-смоляной смеси с модельной плитой составляет 10-30 с. под действием тепла модельной плиты слой смеси 4, прилегающей к ней, прогревается на глубину 6-20 мм. Смола сначала размягчается, склеивает частицы песка, затем необратимо твердее, образуя на модели полутвердую оболочку 5. Бункер с остатками формовочной смеси возвращается в исходной положение. Модельная плита с моделью отделяется от бункера. Оболочку вместе с модельной плитой помещают в печь, с температурой 300-350 0С и выдерживают 1-3 минуты. При этом смола переходит в твердое необратимое состояние. И оболочка приобретает прочность. Твердая оболочка снимается с плиты толкателями. Так же изготавливают и вторую полуформу. Обе полуформы склеиваются специальным клеем или сжимаются струбцинами. В этом способе литья могут применяться стержни. Форма устанавливается в короба с песком или металлической дробью для предохранения от разрушения, и заливают жидким металлом.

Рис. 3.7. Схема процесса изготовления оболочковой формы.

Особенности литья: 1. очень высокая точность размеров отливки, так как: ● формовочная смесь состоит из мелкозернистого песка, что способствует получению гладкой рабочей поверхности форм ●четкий отпечаток модели дает песчано-смоляная смесь ●оболочка твердеет вместе с моделью и снимается с модели без расталкивания. В оболочковых формах получают отливки из чугуна, стали и сплавов цветных металлов. Отливки получаются точных размеров и с чистой гладкой поверхностью.

|

||||||

|

Последнее изменение этой страницы: 2016-12-16; просмотров: 865; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.189.182.15 (0.011 с.) |