Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Атомно кристаллическое строение металлов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

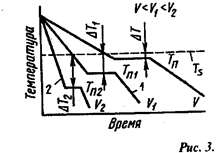

Составляющие структуры сплавов(механические смеси, твёрдые растворы, хим.соединения) Сплавы – важные вещества, получаемые сплавлением или спеканием двух или нескольких элементов периодической системы, называемых компонентами. Сплав считается металлическим, если его основу (свыше 50 % по массе) составляют металлические компоненты. Металлические сплавы обладают более высокими прочностными и др. механическими свойствами по сравнению с чистыми металлами. Компоненты при сплавлении могут образовывать смеси зерен с пренебрежимо ничтожной взаимной растворимостью, а также неограниченно или частично растворяться друг в друге и образовывать химические соединения. 1 – смеси – компоненты, не способные к взаимному растворению в твердом состоянии и не вступающие в химическую реакцию с образованием соединения (). Смеси состоят из чистых зерен обоих компонентов, сохраняющих присущие им типы кристаллических решеток и прочностные свойства. Механические свойства таких сплавов зависят от количественного соотношения компонентов, от размеров и формы зерен и соединения их границ. 2 – химическое соединение представляет собой зерна со специфической кристаллической решеткой, отличной от решеток обоих компонентов. При образовании химического соединения соотношение чисел атомов элементов соответствует стехиометрической пропорции, что выражается формулой АпВт. - связь между атомами в них сильнее и жестче металлической. Поэтому они являются очень твердыми и хрупкими веществами. 3 – твердый раствор образуется при растворении компонентов друг в друге, является однофазным, состоит из одного вида кристаллов, имеет одну кристаллическую решетку. Плавление и кристаллизация металлов. Кривые термические охлаждения при кристаллизации чистых металлов. Плавление и кристаллизации вещества являются фазовым переходом первого рода и для чистых веществ плавление характеризуется определенной температурой, являющейся константой данного вещества. Все металлы находятся в твердом состоянии до определенной температуры. Это значит, что до определенной температуры металл сохраняет свою кристаллическую структуру (решетку), в которой атомы, находящиеся в узлах кристаллической решетки, совершают колебательные движения с определенной амплитудой и частотой порядка 1013 периодов в секунду. При нагреве амплитуда перемещения атомов в узлах кристаллических решеток увеличивается и, наконец, достигает такого значения, при котором силы взаимодействия между атомами не обеспечивают их взаимного положения в решетке, и она разрушается. Этот момент и называют плавлением, и вещество переходит в жидкое состояние. Переход металла из жидкого или парообразного состояния в твердое с образованием кристаллической структуры называется первичной кристаллизацией. Образование новых кристаллов в твердом кристаллическом теле называется вторичной кристаллизацией. Кристаллы могут как самопроизвольно зарождаться — гомогенная кристаллизация, так и расти на уже существующих центрах кристаллизации — гетерогенная кристаллизация. Плавление — процесс, обратный кристаллизации, — протекает при температуре выше равновесной температуры Тп, т.е. при перегреве. Разность реальной температуры кристаллизации и температуры плавления называется температурным гистерезисом. Термические кривые, характеризующие процесс кристаллизации чистых металлов при охлаждении с разной скоростью, показаны на рисунке.

Закалка стали. Также 15,16,17. Основными видами термической обработки, различно изменяющими структуру и свойства стали и назначаемыми в зависимости от требований, предъявляемых к полуфабрикатам (отливки, поковки, прокат и т.д.) и готовыми изделиями, являются: отжиг, нормализация, закалка, отпуск. Под отжигом понимают, нагрев стали до заданной температуры (выше температур фазовых превращений), выдержке при ней с последующим медленным охлаждением. В результате медленного охлаждения сталь приближается к фазовому и структурному равновесию.. Обычно, после отжига сталь обладает низкой твёрдостью и прочностью. Нормализация вызывает полную фазовую перекристаллизацию стали и устраняет крупнозернистую структуру, полученную при литье или прокатке, ковке или штамповке. Применяется для измельчения структуры низко- и среднеуглеродистой стали и повышения её механических свойств, для подготовки структуры к последующей термической обработке. Нормализацию широко применяют для улучшения свойств стальных отливок вместо закалки и отпуска. Закалка. Под закалкой понимают нагрев, для доэвтектоидной стали выше точки АС3 + (30…50 °С), для заэвтектоидной - АС1 + (30…50 °С), выдержку при заданной температуре для завершения фазовых превращений с последующим быстрым охлаждением со скоростью выше критической. Для углеродистых сталей это охлаждение проводят чаще в воде, для легированных в масле или других средах. В результате закалки получаются неравновесные структуры, так как быстрое охлаждение препятствует фазовым превращениям. Закалка не является окончательной операцией термической обработки. Чтобы уменьшить хрупкость и напряжения, вызванные закалкой, и получить требуемые механические свойства, сталь после закалки подвергают отпуску. Закалка применяется: для получения требуемых свойств (механических, физических) после соответствующего отпуска; в качестве подготовки для последующей термической обработки; для обеспечения однородности структуры и улучшения коррозионной стойкости нержавеющих сталей. Отпуск. Под отпуском понимают нагрев и выдержку закалённой стали ниже критической точки АС1 с целью превращения неустойчивой структуры в более устойчивую, что сопровождается соответствующим изменением свойств стали и уменьшением остаточных напряжений. Охлаждение после отпуска может быть медленным, если сталь не склонна к отпускной хрупкости, или быстрым. Чем медленнее охлаждение, тем меньше остаточные напряжения. Отпуск является окончательной операцией термической обработки, в результате которого сталь получает требуемые свойства. 18. Цементация стали. Цементацией называют процесс поверхностного насыщения стали углеродом. Цементации подвергают изделия из углеродистой и легированной стали с содержанием углерода до 0,20%. По способу производства различают цементацию в твердом карбюризаторе и газовую цементацию Цементация в твердом карбюризаторе. Цементация по этому способу осуществляется путем длительного нагрева при температуре выше АСa деталей, упакованных в ящиках (рис. 75) вместе с карбюризатором.

В качестве карбюризатора чаще всего применяют смесь древесного угля с углекислыми солями (Na2C03, ВаС03 и др.). Для нагрева цементационных ящиков можно использовать камерную печь или печь с выдвижным подом. При нагреве происходит химическое взаимодействие между кислородом воздуха, находящимся в ящике, древесным углем и углекислыми солями. В результате этого взаимодействия образуется активный (атомарный) углерод, который проникает в поверхностный слой изделия. Для углеродистых и легированных сталей цементацию проводят при температуре 900—930°. Выдержка при этой температуре в течение 7—9 час. позволяет получить цементованный слой глубиной в 1,5 мм. Длительная выдержка при высокой температуре способствует получению крупнозернистой структуры и снижению твердости поверхностного слоя. После цементации с целью исправления структуры и повышения твердости поверхностного слоя детали подвергают термической обработке: нормализации или закалке при температуре 900—920° для размельчения зерна сердцевины, повторной закалке при температуре 770—790° для повышения твердости поверхностного слоя и низкому отпуску при 150—170°. 19. Азотирование стали. Азотирование стали — насыщение поверхности стальных деталей азотом для повышения твердости, износоустойчивости и коррозионной стойкости. При азотировании образуется атомарный азот, который поглощается поверхностью стальных деталей с образованием твердого раствора азота в матрице металла, нитридов железа и нитридов легирующих элементов. Технологический процесс изготовления деталей при применении азотирования состоит из: 1. предварительная термическая обработка детали; 2. механическая обработка детали, включая шлифование; 3. защита мест, не подлежащих азотированию (покрытие тонким слоем олова гальваническим способом); 4. азотирование; 5. окончательное шлифование. При азотировании может быть коробление деталей. Тем больше, чем выше температура азотирования и глубина азотированного слоя и чем тоньше стенки детали. В качестве примеров сталей которые подвергаются азотированию имеются такие как 38Х2МЮА, 40ХНА, 50Х, 45ХМ, 30 ХГТ и другие. 20.Цианировнаие, нитроцементация стали. Цианированием называется процесс одновременного насыщения стали углеродом и азотом с целью повышения твердости, износостойкости и коррозионной стойкости изделия. Одновременное присутствие углерода и азота ускоряет их совместную диффузию в поверхностные слои металла. Цианированию подвергают углеродистые и легированные стали. Различают два вида цианирования: · высокотемпературное, проводимое при температуре, лежащей выше Ас3, · низкотемпературное при температуре ниже Ac1. При высокотемпературном цианировании металл насыщается в большей степени углеродом, чем азотом, а при низкотемпературном цианировании — в большей степени азотом, чем углеродом. Цианирование производится в жидкой или газовой среде. Следует при этом отметить, что применяемые расплавленные цианистые соли представляют собой сильный яд. В связи с вредностью производства жидкостное цианирование заменяют газовым цианированием, которое может производиться в муфельных электрических печах. Нитроцементация сталей — процесс насыщения поверхности стали одновременно углеродом и азотом при 700—950 °C в газовой среде, состоящей из науглероживающего газа и аммиака. Наиболее часто нитроцементация проводится при 850—870 °С. После нитроцементации следует закалка в масло с повторного нагрева или непосредственно из нитроцементационной печи с температурой насыщения или небольшого подстуживания. Для уменьшения деформации рекомендуется применять ступенчатую закалку с выдержкой в горячем масле 180—200 °С. Процесс нитроцементации получил широкое распространение в машиностроении для деталей, по условиям работы которых достаточна толщина упрочненного слоя 0,2—1,0 мм. На ВАЗе 94,5 % деталей, упрочняемых химико-термической обработкой, подвергается нитроцементации. Например, нитроцементация широко применяется для упрочнения зубчатых колёс. В этом случае эффективная толщина слоя (до HV 600) для шестерён с модулем 1,5—3,5 мм принимается 0,3 ± 0,1, а при модуле 4,0—5,5 мм — 0,4 ± 0,1. 21. Маркировка углеродистых конструкционных и инструментальных сталей. Классификация углеродистых сталей Углеродистые стали классифицируют по структуре по способу получения По структуре углеродистые стали подразделяют на: По способу получения углеродистые стали разделяют на: По степени раскисления углеродистые стали бывают: По качеству (качество определяется содержанием вредных примесей в стали) углеродистые стали разделяют на: По назначению углеродистые стали разделяют на: Маркировка углеродистых сталей Маркировка углеродистых сталей зависит от их качества и назначения. Все эти стали обыкновенного качества (ГОСТ 380-71) маркируются буквами Ст, после которых ставится цифра от 0 до 6. ВСт4пс – углеродистая сталь обыкновенного качества, группы поставки В, с номером 4, полуспокойная. Для сталей группы поставки А номер характеризует механические свойства (выше номер – выше прочность). У сталей группы Б с возрастанием номера возрастает содержание углерода. У сталей группы В механические свойства такие же как у стали группы А, а химический состав как у стали группы Б аналогичного номера. Качественные конструкционные углеродистые стали (ГОСТ 1050-74) маркируют цифрами 08, 10, 15, 20, 25… до 85. Цифры означают среднее содержание углерода в сотых долях процента. Сталь 40 – качественная конструкционная углеродистая сталь с содержанием углерода 0,4 %, спокойная. Сталь 65Гпс – качественная конструкционная углеродистая сталь с содержанием углерода 0,65%, более 0,8% марганца, полуспокойная. Инструментальные углеродистые стали (гост 1435-74) тоже качественные. Они маркируются большой буквой У и цифрами, которые означают содержание углерода в десятых долях процента. Эти стали всегда качественные. Однако, если сталь имеет повышенное качество, то в конце марки ставится буква А. Обычно в качестве инструментальной стали используют стали с повышенным содержанием углерода (0,75-1,3%). Они отличаются высокой твердостью и прочностью. Из них изготавливают сверла, метчики, развертки, а также пуансоны и матрицы штампов для холодной штамповки. Недостатком углеродистых инструментальных сталей является их низкая теплостойкость – при нагреве выше 200?С их твердость снижается, поэтому в этих случаях целесообразно применять легированные инструментальные стали. У8 – инструментальная углеродистая со средним содержанием углерода 0,8% (имеет точно такой же химический состав, что и Сталь 80, но отличается структурой и свойствами). У12А – углеродистая инструментальная сталь, 1,2% углерода, повышенного качества. Сверла Сверла служат для образования отверстий в различных материалах. Существуют следующие разновидности свёрл: спиральные с прямыми канавками, перовые для глубокого, кольцевого сверления и центровочные. Сверла изготовляют из быстрорежущих, легированных и углеродистых сталей, а также их оснащают пластинками из твердых сплавов. Наибольшее распространение в промышленности получили спиральные сверла. Спиральные сверла изготовляют диаметром от 0,1 до80 мм. Они состоят из рабочей части, хвостовика (конусного или цилиндрического), служащего для крепления сверла в шпинделе станка или в патроне, и лапки являющейся упором при удалении сверла из шпинделя. Рабочая часть сверла представляет собой цилиндрический стержень с двумя спиральными канавками, по которым стружка из просверливаемого отверстия выходит наружу. Режущая часть сверла заточена по двум коническим поверхностям, имеет переднюю и заднюю поверхности и две режущие кромки, соединенные перемычкой под углом 55°. На цилиндрической части по винтовой линии проходят две узкие ленточки, которые центрируют и направляют сверло в отверстие. Ленточки значительно снижают трение сверла о стенки отверстия. Кроме того, для уменьшения трения на рабочей части сверла по направлению к хвостовику сделан обратный конус (диаметр сверла уменьшается от 0,03 до0,1 ммна каждые100 ммдлины). Разновидности сверл: Сверла перовые представляют собой круглый стержень, на конце которого оттянута плоская лопатка, имеющая две режущие кромки, наклоненные друг к другу под углом 120°, и применяются сравнительно редко. Сверла глубокого сверления используют в основном при сверлении сквозных и глухих отверстий в валах, шпинделях и других деталях большой длины. Обладая довольно низкой производительностью, они обеспечивают, однако, прямолинейные, точные и чистые отверстия. К сверлам этого типа относятся: ружейные, однокромочные и двухкромочные с внутренним отводом стружки. На рис. показано сверло для обработки глубоких отверстий с двумя режущими кромками (К1 и К2), расположенными с левой стороны от оси сверла. Такой тип сверла относится к группе ружейных сверл. Ружейное сверло Эти сверла применяются для сверления точных отверстий диаметром от3 мми более с прямолинейной осью. В машиностроении применяют и другие виды свёрл. Зенкеры Служат для дальнейшей обработки ранее просверленных отверстий или отверстий, полученных при литье или штамповке заготовок. В отличие от спиральных сверл зенкеры (имеют три или четыре режущие кромки и у них отсутствует перемычка. Зенкер, как и спиральное сверло, имеет канавки. Угол наклона канавки СО выбирается в зависимости от обрабатываемого материала. Для более твердых материалов угол (О принимается больше, для мягких - меньше. Угол наклона канавки для зенкеров общего назначения составляет 10-30°. Зенкеры: а - спиральный из быстрорежущей стали;б - спиральный с пластинками из твердого сплава; в - основные углы зенкеров; г - насадной; оснащенный пластинками твердого сплава; д - насадной из быстрорежущей стали; е - с механическим креплением твердосплавных пластин. Зенкеры бывают двух типов: цельные с коническими хвостовиками и насадные. В свою очередь, насадные могут быть цельными и со вставными ножами. Рабочая часть цельного зенкера выполняется из быстрорежущей стали и приваривается к коническому хвостовику, и изготовленному из конструкционной стали. Ножи насадных зенкеров изготовляют из быстрорежущей стали или твердого сплава. Цельные зенкеры, подобно сверлу, закрепляют непосредственно в коническом отверстии шпинделя сверлильного станка, а насадные насаживают на специальную оправку, имеющую также конический хвостовик для крепления в шпинделе станка. Цельные зенкеры с коническим хвостовиком изготовляют трехзубыми. Ими обрабатывают отверстия диаметром до35 мм. Насадные зенкеры имеют четыре зуба и служат для обработки отверстий диаметром до100 мм. Развертки Применяют для окончательной обработки отверстий с целью получения высокой точности и меньших параметров шероховатости поверхности. Режущая часть развертки (рис. 2.3.3.1.) расположена к оси под углом 2ф и выполняет основную работу резания. Для обработки вязких металлов ф = (12 – 15)° для хрупких и твердых материалов Ф = (3 – 5)°. Твердосплавные развертки имеют угол ф = (30-45)°. Направляющий конус развертки расположен под углом 45°. Он направляет развертку, предохраняя ее зубья от повреждений. Задний угол на режущей части принимается от 6 до 15°. На калибрующей части угол а обычно равен нулю. Передний угол у принимается от 0 до 15°. Для хрупких металлов у = 0°, для твердосплавных разверток у от 0 до -5°. По своей конструкции и назначению развертки делятся на ручные и машинные, цилиндрические и конические, насадные и цельные. Ручные развертки изготовляют с цилиндрическим хвостовиком; ими вручную обрабатывают отверстия диаметром 3 до50 мм. Машинные развертки выпускают с цилиндрическими и коническими хвостовиками и используют для развертывания отверстий диаметром от 3 до100 мм. Обрабатывают отверстия этими развертками на сверлильном или токарном станке. Типы разверток: а - части и элементы разверток; б - машинная развертка с цилиндрическим хвостовиком; в - машинная развертка с коническим хвостовиком; г - машинная развертка со вставными ножами; д - насадная развертка, оснащенная пластинками твердого сплава. Насадные развертки служат для развертывания отверстий диаметром от 25 до300 мм. Их насаживают на специальную оправку, имеющую конический хвостовик для крепления. Конические развертки применяют для развертывания конических отверстий. Обычно в комплект входят две развертки; черновая и чистовая. Метчики Метчик применяют для нарезания внутренних резьб, он представляет собой винт с продольными прямыми или винтовыми канавками, образующими режущие кромки, и служащими одновременного для вывода стружки. Метчики по своей конструкции и назначению делятся на следующие основные виды: ручные (слесарные) для нарезания метрических, дюймовых и трубных резьб вручную; в комплекте содержатся два три метчика; гаечные (длинные и короткие) для нарезания метрических и дюймовых резьб в гайках и сквозных отверстиях различных деталей, преимущественно на сверлильных станках. Для нарезания гаек на станках-автоматах используют гаечные длинные метчики с изогнутым хвостовиком. Они также могут применяться на сверлильных станках для непрерывного нарезания гаек специальными приспособлениями;

Атомно кристаллическое строение металлов.

|

||||||||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 458; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.145.17 (0.02 с.) |

9.Построить и описать кривую охлаждения чистого железа. Чистое железо существует в нескольких модификациях. На кривой охлаждения чистого железа (рис. 15) видно, при каких температурах происходят аллотропические превращения железа. До температуры 910° железо имеет кристаллическую решетку в виде центрированного куба и называется альфа-железо a-Fe..причем до 770° a-Fe магнитно, а выше 770° немагнитно. При температуре 910° кристаллическая решетка a-Fe меняется и переходит в гранецентрированную; эта модификация называется гамма-железо y-Fe и устойчива до температуры 1390°, при которой вновь превращается в решетку центрированного куба. Новая модификация называется дельта-железо 8-Fe.

9.Построить и описать кривую охлаждения чистого железа. Чистое железо существует в нескольких модификациях. На кривой охлаждения чистого железа (рис. 15) видно, при каких температурах происходят аллотропические превращения железа. До температуры 910° железо имеет кристаллическую решетку в виде центрированного куба и называется альфа-железо a-Fe..причем до 770° a-Fe магнитно, а выше 770° немагнитно. При температуре 910° кристаллическая решетка a-Fe меняется и переходит в гранецентрированную; эта модификация называется гамма-железо y-Fe и устойчива до температуры 1390°, при которой вновь превращается в решетку центрированного куба. Новая модификация называется дельта-железо 8-Fe.