Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Производство конструкционных материаловСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Вопросы, изучаемые в этой теме: – получение чугуна; – получение стали; – получение меди и ее сплавов, алюминия и его сплавов, магния и его сплавов, титана и его сплавов; – получение порошковых, керамических и композиционных материалов.

Получение чугуна. Чугуны получают путем восстановления железа из оксидов, содержащихся в рудах. Процесс восстановления железа ведут в доменных печах. В зависимости от назначения и места дальнейшей переработки различают чугуны передельные(примерно 80% от всего выпуска), предназначенные для переработки в сталь, и литейные,поступающие на машиностроительные заводы и используемые в качестве исходного материала для изготовления литых заготовок. Общая схема взаимосвязи металлургического и машиностроительного производств показана на рис. 2.1.

Рис. 2.1. Связь металлургического и машиностроительного производств

После добычи руды и коксующегося угля 1 их направляют на подготовку и переработку, которая для кокса сводится к нагреванию в коксовых батареях 2,а для руды – к ее измельчению, обогащению и окускованию 3.Подготовленные таким образом исходные материалы поступают в доменную печь 4,где и происходит восстановление железа из оксидов и его насыщение углеродом и другими примесями. В случае выплавки передельного чугуна последний направляется в сталеплавильные печи, в которых из него получают сталь 5. Сталь разливается в слитки 6,из которых после прокатки 7получают заготовки для обработки резанием на станках 8или готовый продукт (рельсы, балки, лист, трубы), поступающий в народное хозяйство. Литейный чугун в виде чушек переплавляется в плавильных агрегатах литейных цехов машиностроительных заводов 9.Из этого чугуна получают литые заготовки, большая часть из которых проходит механическую обработку на станках и в виде готовых деталей подается на сборку и используется в народном хозяйстве. В свою очередь, машиностроительное производство и народное хозяйство поставляют отходы металлообработки (стружку) и лом черных металлов заводам по производству стали, завершая круговорот металла. Сущность процесса получения чугуна заключается в восстановлении железа из оксидов железной руды, науглероживании восстановленного железа углеродом кокса до величин, соответствующих содержанию углерода в чугуне, расплавлении и перегреве получившегося чугуна. Одновременно оксиды пустой породы и зола топлива связываются флюсом в шлак – легкоплавкое соединение, не смешивающееся с чугуном. Исходными материалами для доменного производства являются руда, флюсы, топливо и огнеупоры. Конечные продукты: 1) жидкий и твердый (чушковый) передельный чугуны, используемые для передела в сталь; 2) твердый чушковый литейный чугун, используемый для производства отливок; 3) ферросплавы (сплавы железа с марганцем или кремнием), необходимые для легирования и расплавления чугунов и сталей; 4) шлак, используемый в строительстве. Получение стали. Сталеплавильные процессы были вызваны развитием производства чугуна, но недостаточной его механической прочностью. Литую сталь производят различными способами – от конвертерного до электроплавки. От используемых плавильных агрегатов и процесса плавки в значительной степени зависит качество отливок. Любой из сталеплавильных процессов, как правило, представляет собой окислительную плавку для окисления избытка углерода, кремния, марганца, фосфора, а также удаления серу и растворенных в металле газов. Немаловажной задачей является снижение серы в металле. Фосфор и сера в стали являются вредными примесями. Фосфор, растворяясь в железе вызывает хладноломкость, то есть хрупкость стали при низкой температуре. Сера при повышенном ее содержании и недостатке марганца является причиной красноломкости, при котором в процессах обработки стали давлением металл в результате ослабления связей между зернами уже при температуре 1150…1175 Сырьем для производства стали является передельный чугун, выплавляемый в доменных печах, лом и ферросплавы. Мартеновской плавкой получают углеродистые и разнообразные марки легированных сталей. Наиболее качественную, чаще всего легированную, сталь получают в кислых мартеновских печах. Мартеновские печи позволяют получать большие объемы стали одинакового состава, но они малопроизводительны и в них нельзя получать высоколегированные стали в связи с большим угаром и трудностью растворения ферросплавов (это связано с невысоким перегревом расплава стали). Кислородно-конвертерный способ выплавки сталисчитается более прогрессивным, так как он обеспечивает высокий перегрев расплава. В кислородном конвертере выплавляют углеродистые и низколегированные конструкционные и инструментальные стали с содержанием легирующих элементов около 2…3 %.

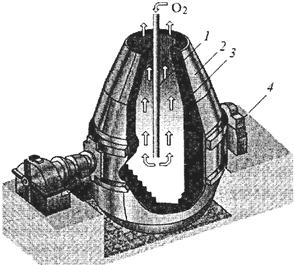

Рис. 2.2. Схема кислородного конвертера: 1 – медная водоохлаждаемая фурма; 2 – стальной сварной кожух; 3 – огнеупорная футеровка; 4 – цапфы

Кислородный конвертер (рис. 2.2) – сосуд грушевидной формы, имеющий стальной кожух 2,футерованный внутри огнеупорным материалом 3.Конвертер устанавливается на цапфах 4,что позволяет поворачивать его вокруг горизонтальной оси при загрузке шихты и сливе стали. Медная водоохлаждаемая фурма 1 служит для подачи в конвертер технически чистого кислорода. Исходными материалами для производства стали в кислородных конверторах являются: жидкий чугун, стальной лом, известь и небольшое количество железной руды. Для загрузки конвертер наклоняют, а затем поворачивают в вертикальное положение, вводят водоохлаждаемую фурму и подают кислород под давлением (0,9...1,4) МПа. Окисление примесей в кислородном конвертере начинается с первой минуты, протекает очень быстро, сопровождается перемешиванием расплава и выделением большого количества тепла. Температура расплавленного металла в зоне действия кислорода достигает 2500 °С, что позволяет перерабатывать значительное количество металлолома. Химический состав металла по ходу плавки контролируют автоматически с помощью ЭВМ. Готовая сталь должна иметь температуру 1580 – 1650 °С. Благодаря высокой температуре стали в конце процесса выплавки после раскисления можно вводит ферросплавы, что позволяет получать легированные стали. В современных конвертерах за один цикл выплавляется свыше 350 т стали. Продолжительность цикла не превышает 1 ч. Электродуговые печи обеспечивают низкий угар легирующих элементов и высокий перегрев расплава, необходимый для растворения ферросплавов. Поэтому они нашли широкое применение для выплавки сталей специального назначения (инструментальных; нержавеющих, жаропрочных и т. д.). В электропечах выплавляют все марки сталей и специальных сплавов однако основной областью применения является получение высококачественных легированных сталей и сплавов, особенно с низким содержанием углерода. Особенности процесса получения стали в электропечах определяются способом преобразования электроэнергии в теплоту и химическим составом металлической части шихты. Существуют дуговые и индукционные печи. Разливка стали на слитки. После завершения плавки жидкую сталь из печи выливают в ковши и подают на разливку. Разливка стали является завершающей операцией получения конечной продукции в виде стальных слитков. Разливку стали осуществляют как в изложницы – специальные формы, отливаемые обычно из чугуна, так и непрерывным способом – на машинах непрерывного литья заготовок, называемых также установками непрерывной разливки стали (УНРС). Слитки, получаемые в изложницах, отличаются неравномерностью структуры и состава по сечению. Слитки, получаемые на УНРС, не имеют усадочных раковин, более однородны по химическому составу, однако на их поверхности часто образуются трещины, связанные с перепадом температур по сечению и большими усилиями вытяжки слитка из кристаллизатора. Получение цветных металлов подробно рассмотрено в [1, 3]. Получение порошковых материалов. В машиностроении широко применяются изделия из металлических порошков, полученных путем прессования и последующего спекания. Такой способ получили название порошковой металлургии. Методами порошковой металлургии изготавливают изделия самой разнообразной формы, в том числе и такие, которые невозможно получить отливкой из труднообрабатываемых материалов. Существенную роль в порошковой металлургии играют технологические процессы получения качественных исходных компонентов, то есть порошков. Для разных областей машиностроения требуются порошки с широким спектром свойств. В ходе развития порошковой металлургии было предложено и реализовано много способов получения порошков Чаще всего порошки получают механическим измельчением твердых материалов, то есть дроблением, размолом или распылением. Другим способом является получение порошков в результат химических реакций и физических процессов, протекающих между твердыми, жидкими и газообразными веществами. Получение композиционных материалов. Способы получения композиционных материалов включают следующие стадии: получение исходных компонентов (волокон, жгутов, лент, тканей, листов); подготовку исходных компонентов (нанесение покрытий); получение промежуточных полуфабрикатов (сборку исходных компонентов); получение плотных полуфабрикатов и изделий (полимеризацию, спекание); отделку, нанесение покрытий. Волокна получают механическими способами, например волочением, разрезанием фольги, протягиванием или продавливанием материала через фильеры, растягиванием нитей и физико-химическими методами – намораживанием струи расплава на вращающийся барабан, кристаллизацией из расплавов и растворов, охлаждением на нити-подложки. Исходными компонентами являются ткани и нетканые материалы из волокон, отдельные волокна и жгуты, пропитанные матричным материалом, ленты, полученные напылением матричного материала на волокна. Исходные компоненты из матрицы получают в виде гранул, порошков, фольги, лент, расплавов и полимерных составов. В случае необходимости исходные компоненты подвергают предварительной подготовке: отжигу, нанесению защитных и технологических покрытии и т. д. Для композиционных материалов с дисперсными армирующими элементами промежуточные полуфабрикаты получают смешиванием жидких или твердых матричных материалов с волокном или порошком уплотнителя. Для получения промежуточных полуфабрикатов из композиционных материалов с волокнистым упрочнителем производят механическую «сборку» материала матрицы и волокна. Для этого равномерно укладывают слои из фольги матрицы и волокон упрочнителя. Применяют также укладку или намотку отдельных волокон, жгутов, лент, тканей с нанесением на них материала матрицы на вращающиеся оправки. Форма промежуточных полуфабрикатов соответствует форме готовых изделий с учетом неплотности укладки. Изготовление изделий из полуфабрикатов на основе пластмасс сдисперсным наполнителем производится прессованием в нагретых пресс-формах или заливкой в литейные формы. При этом совмещаются процессы образования формы и компактирования. В случае необходимости готовые изделия подвергают отделке – обрезке по контуру, удалению заусенцев, нанесению покрытий, термообработке. Вопросы для самопроверки 1. Как классифицируют конструкционные материалы? 2. Что называют металлами, а что сплавами? 3. Перечислите основные свойства стали. 4. Что подразумевается под термином «предел выносливости»? 5. Укажите содержание углерода в углеродистых сталях. 6. Какие материалы относятся к цветным металлам? 7. Назовите исходные материалы для производства чугуна, стали. 8. Какова сущность процесса получения чугуна? 9. Сформулируйте принципиальную сущность процессов при получении стали из чугуна. 10. Назовите способы разливки стали.

|

||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 913; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.27.154 (0.008 с.) |

способен рассыпаться в порошок.

способен рассыпаться в порошок.