Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Раздел 5. Основы технологии сборочных работСодержание книги

Поиск на нашем сайте

В этом разделе изучаются следующие темы: «Технологические процессы сварки», «Сборочные работы при различных видах сборки».

Тема 5.1. Технологические процессы сварки

Вопросы, изучаемые в этой теме: – свариваемость металлов и сплавов; – сварка плавлением и сварка давлением; – специальные виды сварки.

Втехнике широко используются различные виды разъемных и неразъ-емных соединений. Неразъемные соединения могут быть монолитными (сплошными) и немонолитными (например, заклепочные). Монолитные соеди-нения (сварные соединения) получают сваркой, пайкой или склеиванием. Сварка – это процесс получения неразъемных соединений посредством установления межатомных связей между соединяемыми (свариваемыми) частями при нагревании (сварка плавлением), пластическом деформировании или совместном действии того и другого (сварка давлением). Сваркой соединяют однородные и разнородные металлы и их сплавы, металлы с некоторыми неметаллическими материалами (керамикой, графитом, стеклом), а также пластмассы. Основной задачей сварки является получение прочного неразъемного соединения сопрягаемых заготовок с заданными физико-механическими свойствами. Не все металлы и их сплавы и не в любых комбинациях могут надежно свариваться обычными методами сварки с применением традиционной технологии, т. е. образовывать после сварки соединения с требуемыми свойствами. Поэтому существует понятие – свариваемость металлов и их сплавов. Свариваемость металла – совокупность физических и технологических свойств, определяющих его способность обеспечить с помощью того или иного обычного метода сварки и принятого технологического процесса надежное в эксплуатации сварное соединение. Свариваемость зависит от состава и свойств материала. Чем хуже свариваемость, тем сложнее технология сварки. Низкоуглеродистые конструкционные стали,как правило, хорошо свариваются. Все многообразие способов сварки можно разделить на две группы – сварку в жидком и твердом состояниях – сварку плавлением и сварку давлением. При сварке плавлением происходит совместное расплавление кромок свариваемых заготовок, а в случае необходимости присадочного материала для дополнительного заполнения зазора между ними. В результате образуется сварочная ванна металла, после затвердевания корой образуется сварочный шов.

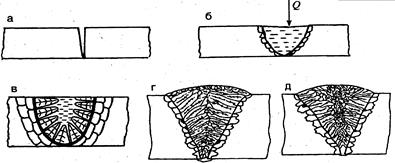

Металл соединяемых элементов (рис. 1, а) в месте сварки доводится до жидкого состояния теплотой, при этом происходит локальное расплавление основного (свариваемого) металла по кромкам соединяемых элементов. Сварка может осуществляться за счет расплавления основного металла или основного и дополнительного (присадочного) металлов. В практике преимущественное применение находит второй вариант. Расплавленные объемы металла в месте соединения свариваемых элементов самопроизвольно образуют общий объем металла – сварочную ванну (рис. 1, б), смачивающую твердую поверхность соединяемых элементов. При этом происходит сближение атомов металла сварочной ванны и основного металла до расстояния, при котором возникают атомно-молекулярные связи. По мере удаления источника нагрева жидкий металл остывает и происходит его затвердевание – кристаллизация.

Рис. 1. Схема образования сварного соединения при сварке плавлением: а – соединяемые детали; б – сварочная ванна; в – кристаллизация; г, д – структура шва

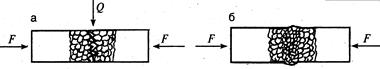

При сварке с применением давления (в твердом состоянии) заготовки соединяются в результате совместного воздействия нагрева и давления. Сближение атомов и активация (очистка) поверхностей достигается в результате совместной упруго пластической деформации в контакте соединяемых материалов, часто с дополнительным нагревом. Первая стадия характеризуется деформацией как микронеровностей, так и волнистостей на соединяемых поверхностях (рис. 2, а). Вторая стадия сварки – формирование физического контакта, в ходе которой осуществляется схватывание отдельных атомов, их химическое взаимодействие и образование общих кристаллов на границе раздела соединяемых поверхностей. В дальнейшем идет процесс рекристаллизации и создания прочного сварного соединения (рис. 2, б).

Рис. 2. Схема образования сварного соединения при сварке давлением: а – деформация микрошероховатостей в зоне контакта; б – рекристаллизация и образование прочного соединения

Электрические способы сварки: дуговая сварка (ручная, под флюсом, в защитных газах), плазменная, высочастотная, диффузионная, электрошлаковая.

Химические способы сварки: газовая и термитная. Механические виды сварки: холодная, ультразвуковая, сварка трением, сварка взрывом. Ручную дуговую сварку выполняют сварочными электродами, которые вручную подают в дугу и перемещают вдоль свариваемых заготовок. Наиболее широкое применение нашла автоматическая сварка под флюсом, при которой подача в зону сварки электродной проволоки, флюса, перемещение вдоль шва и другие процессы осуществляются автоматически. Особенности сварки под флюсом определили ряд ее преимуществ перед ручной дуговой сваркой: высокая производительность; высокое и стабильное качество металла сварного шва и в целом сварного соединения; небольшой расход электродного металла и электроэнергии; облегчение труда сварщиков. При газовой сварке нагрев кромок соединяемых частей производится пламенем, образующимся при сжигании газов в смеси с технически чистым кислородом на выходе из сварочной горелки. Газовой сваркой можно сваривать почти все металлы, используемые в технике, причем такие металлы и сплавы, как чугун, медь, свинец, латунь, легче поддаются газовой сварке, чем дуговой. Контактная электрическая сварка является основным видом сварки давлением. Все способы контактной сварки основаны на нагреве и пластической деформации заготовок в месте их соединения. Нагрев осуществляется теплотой, которая выделяется при прохождении электрического тока через находящиеся в контакте соединяемые части. Способы контактной сварки – точечная, шовная.

|

||||||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 391; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.170.164 (0.01 с.) |