Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технологии литейного производстваСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Вопросы, изучаемые в этой теме: – сущность литейного производства; – литье в песчано-глинистые формы; – специальные методы литья в разовые формы; – изготовление отливок в многократных формах; – литье под давлением.

Литейное производство – отрасль машиностроения, технологическими процессами которой получают литые заготовки (отливки) для деталей машин. Характерной особенностью литейного производства является универсальность – возможность получения самых разнообразных по массе, конфигурации, механическим и эксплуатационным свойствам фасонных заготовок (отливок) из чугуна, стали и сплавов цветных металлов. Литейное производство – один из наиболее распространенных методов формообразования заготовок. По сравнению с другими методами получения заготовок литье позволяет изготовлять отливки практически не ограниченных габаритных размеров и массы из всех сплавов, в том числе из сплавов, не поддающихся пластической деформации и трудно обрабатываемых резанием. Литая заготовка (отливка) получается путем заливки расплавленного металла во внутреннюю полость литейной формы, которая по конфигурации соответствует изготовляемой детали. При охлаждении залитый металл затвердевает и в твердом состоянии сохраняет конфигурацию той полости, в которую он был залит. В процессе кристаллизации формируются механические и эксплуатационные свойства литых заготовок, определяемые макро- и микроструктурами сплава, его плотностью, наличием и расположением в нем неметаллических включений, развитием в отливке внутренних напряжений. Производство отливок – сложный многостадийный процесс с многократным перемещением большого количества различных материалов, смесей, стержней, форм, модельно-опочной оснастки, отливок, отходов. Технологический процесс изготовления отливок включает: изготовление моделей и стержневых ящиков; подготовку формовочных материалов и приготовление формовочных смесей; изготовление форм и стержней и их сборку; подготовку шихтовых материалов; получение жидкого металла и заливку его в формы; выбивку, обрубку и очистку отливок; термическую обработку литья (в некоторых случаях); контроль качества отливок; исправление брака и окраску. При изготовлении отливок роль основного инструмента выполняет литейная форма. Литейные формы изготавливают из различных материалов и в зависимости от свойств последних подразделяются на две группы: разовые и многократные. Разовые формы используют для получения одной отливки, для их изготовления применяют песчано-глинистые, песчано-масляные, термореактивные и другие формовочные смеси. Многократные (постоянные) формы выдерживают многократное заполнение металлом. Эти формы изготавливают из чугуна, стали и цветных металлов и сплавов. Постоянные формы применяют при специальных способах литья – кокильном, центробежном, под давлением и др. Изготовление литейной формы тем или иным способом называется формовкой. Для осуществления процесса формовки необходима литейная технологическая оснастка: модели, стержневые ящики, модельная плита, опока и другие приспособления.

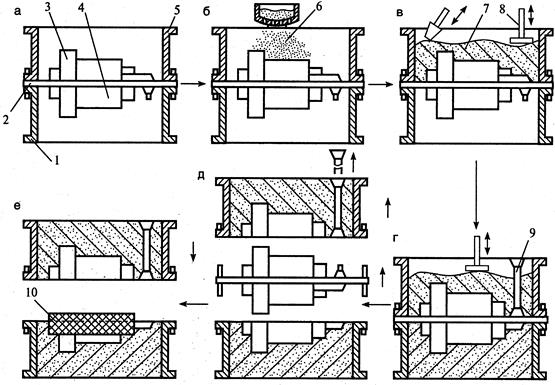

Рис. 3.1. Отливка с литниковой системой и стержнем: Рис. 3.2. Опока 1 – отливка; 2 – стержень; 3 – прибыль; 4 – литниковая система Литейная форма заливается металлом через каналы, называемые литниковой системой. Заполнение формы металлом может быть свободным (под действием силы тяжести металла) или принудительным (под действием центробежных сил, вакуума или внешнего давления). Металл, заполнив внутреннюю полость формы, кристаллизуется в ней и образует литую заготовку. Затвердевание в значительной степени зависит от условий теплообмена между металлом и формой. В разовых формах кристаллизация и охлаждение протекают в естественных условиях медленно, в результате чего структура отливок становится неравномерной. Наиболее плотный и качественный металл с наилучшими механическими свойствами расположен вблизи от поверхности отливки. В центральных районах структура крупнозернистая, механические свойства пониженные. Повышенная скорость охлаждения способствует улучшению качества отливки, структура получается более мелкозернистой, что существенно повышает механические свойства отливки. Наружные очертания отливки образуются стенками полости формы, а внутренние полости, отверстия и сложные поверхности – с помощью вставок в литейные формы, называемые стержнями. Стержни устанавливают внутри формы в процессе сборки перед заполнением металлом, а после кристаллизации металла извлекают из формы. Процесс извлечения отливки из формы и стержня из отливки называется выбивкой. После выбивки отливки подвергаются очистке от остатков формовочной и стержневой смеси, от них отделяется литниковая система, зачищаются все неровности и шероховатости. Эти процессы называются очисткой и зачисткой. Литое изделие может быть заготовкой с последующей механической обработкой перед сборкой или деталью, поступающей на сборку без предварительной механической обработки. Литье в разовые песчаные формы. В песчаных формах производят около 80 % всего объема выпуска отливок. Способ позволяет получать отливки самой разнообразной конфигурации и размеров, из различных литейных сплавов, в условиях как единичного, так и массового производства. Материалами отливок являются чугуны, углеродистые и легированные стали, медные, алюминиевые, магниевые сплавы. Литниковая форма в большинстве случаев состоит из двух полуформ: верхней и нижней, которые получают уплотнением формовочной смеси вокруг модели в специальных металлических рамках – опоках. Наличие двух полуформ необходимо для извлечения деревянной или металлической литейной модели из формы. Последовательность операций изготовления формы по двухсторонней разъемной модели методом ручной формовки показана на рис. 3.3. Модельную плиту 2 с моделями низа 3 и верха 4 (рис. 3.3, а) устанавливают на одну из опок 1 и накрывают другой опокой 5. Модель низа припыливают разделительным слоем 6 или опрыскивают через пульверизатор керосином или разведенным мазутом (рис. 3.3, б). Затем в опоку 5 (рис. 3.3, в) слоями засыпается и утрамбовывается пневматическими или ручными трамбовками 8 формовочная смесь 7. Верхний слой смеси срезают до верхнего уровня опоки. С помощью средств механизации поворачивают всю систему в сборе на 180°. На штырь шлакоуловителя устанавливают стояк с литниковой чашей 9 (рис. 3.3, г). Затем поднимают полуформу верха (рис. 3.3, д), удаляют из опок модель с модельной плитой и элементы модели литниковой системы. При необходимости исправляют дефекты полуформы и приступают к сборке формы. В процессе сборки в полуформу низа устанавливают отдельно изготовленный и высушенный стержень 10 (рис. 3.3, е), после чего ее закрывают полуформой верха, скрепляют опоки (или форму нагружают грузом) и заливают расплавленным металлом. После затвердевания металла и охлаждения отливки до определенной для каждого сплава температуры форма разрушается, отливка подается на обрубку и очистку, а опоки – на повторный цикл формовки.

Рис. 3.3. Технология изготовления форм вручную: а – установка опок; б – нанесение разделительного покрытия; в – набивка полуформы низа; г – набивка полуформы верха; д – удаление модели;; е – сборка формы

Машинная формовка. Машины позволяют механизировать следующие операции: установку опок на машину, засыпку формовочной смеси в опоку, уплотнение формовочной смеси, удаление моделей из формы, транспортирование и сборку форм. При машинной формовке большое значение приобретает модельная оснастка. Обычно машинную формовку выполняют по металлическим моделям, установленным на модельные плиты. Разработаны различные типы модельной оснастки, позволяющей универсальную модельную плиту быстро укреплять на машине. Применяются следующие основные типы формовочных машин: прессовые, встряхивающие, пескометные. Стержни изготовляют ручными и машинными способами. При ручном способе стержни изготовляют в стержневом ящике или с помощью шаблонов, при машинном – только в стержневых машинах. Специальные методы литья в разовые формы. К этим методам относятся: литье в оболочковые формы; литье по выплавляемым, газифицируемым, выжигаемым моделям. Литье в оболочковые формы. При данном методе литья формы изготавливаются по горячим металлическим моделям. Формовочные смеси для оболочек содержит огнеупорный материал (например, кварцевого песка) и органические связующие – термореактивные смолы (например, пульвербакелит). Оболочковая форма состоит из двух полуформ с горизонтальной или вертикальной плоскостью разъема и стержней. После затвердевания отливки оболочковая форма легко разрушается. Способы изготовления оболочковых форм и стержней многообразны. Один из них – свободная засыпка смеси на поверхность модели или в полость стержневого ящика. Для изготовления оболочковых форм в производстве используют различные типы машин, основное назначение которых формирование и съем оболочек. Процесс легко поддается механизации и автоматизации. Технология литья этим способом включает: 1) операции приготовления песчано-смоляной смеси; 2) получения по модельной оснастке оболочковых полуформ; 3) сборки форм и их заливки. Оболочковые полуформы получают на модельных плитах, нагретых до 200...250° С. Толщина оболочковой полуформы зависит от времени выдержки смеси на модели. В течение 15…20 с образуется оболочковая полуформа толщиной 2…8 мм. Литейную форму получают сборкой (например, склеиванием) полученных полуформ. Процесс изготовления полуформ, их сборка и заливка показаны на рис. 3.4.

Рис. 3.4. Литье в оболочковые формы: а – деталь; б – нагревание модели; в – установка модели на ящике со смесью; г – выдержка смеси на модели; д – удаление непрогретой смеси; е – удаление корковой формы; ж – сборка и заливка формы

Разъемная модель 1 вместе с модельной плитой 2 нагреваются в печи до 200...250 °С и устанавливаются на поворотный бункер 3 со смесью песка и пульвербакелита 4. Затем бункер поворачивается на 180° и выдерживается в течение 15...25 с в таком положении. За это время прогревается слой смеси толщиной 6...10 мм и после поворота бункера в исходное положение на модели остается слой песка 5, скрепленный расплавленной смолой. Модельную плиту вместе с моделью и полутвердой оболочкой помещают в печь, где она при температуре 300.. 350 °С затвердевает в течение 50...60 с. С помощью выталкивателей оболочку снимают с модели, в нее устанавливают оболочковый или обычный стержень 6, скрепляют струбцинами или склеивают со второй оболочковой полуформой. Собранную форму устанавливают в опоки 7 и в зазор между формой и опокой засыпают песок или чугунную дробь 8. Применение опорного слоя позволяет увеличить жесткость формы, что особенно важно при изготовлении крупных отливок. Оболочковые стержни изготавливают аналогичным способом. Так как отвердение смеси происходит на модели, а для приготовления смеси используют мелкий песок, литье в оболочковые формы повышает точность отливок и снижает шероховатость их поверхности. Часть поверхностей заготовок не требует механической обработки. Наиболее рационально применение литья в оболочковые формы при массовом и крупносерийном производствах. Литьем по выплавляемым моделям изготавливают отливки в массовом производстве, когда необходимо получить сложные заготовки или готовые детали с большим числом мелких отверстий, пазов, каналов или детали из труднодеформируемых сплавов с высокой температурой плавления. Среди методов литья метод литья по выплавляемым моделям является самым длительным и трудоемким технологическим процессом. Экономичность достигается правильно выбранной номенклатурой выплавляемых деталей, у которых шероховатость поверхности и точность размеров могут быть обеспечены в литом состоянии и требуется механическая обработка только отдельных поверхностей. Изготовление отливок в многократных формах. В большинстве случаев многократные формы изготовляют из металла. Это кокили, пресс-формы для литья под давлением, кристаллизаторы для непрерывного литья, изложницы для центробежного литья. Они имеют точные размеры, низкую шероховатость рабочих поверхностей; обладают высокой теплопроводностью, но отличаются от разовых песчаных форм сложностью конструкции. Экономическая эффективность способов литья в металлические формы зависит от стойкости форм, которая оценивается числом заливок их металлом от начала работы до износа. Для сохранения рабочих поверхностей металлических форм на них наносят термостойкие и теплоизоляционные покрытия. Толщина слоя поверхностного покрытия регулирует интенсивность тепло-обмена между отливкой и формой. Стойкость металлической формы тем выше, чем больше толщина покрытия и меньше коэффициент теплопроводности этого покрытия, чем ниже температура заливки и выше начальная температура формы. Постоянство температуры формы снижает интенсивность термических ударов при заполнении ее жидким металлом и сохраняет постоянство геометрических размеров отливок, а также их точность. Литье в кокиль получило широкое распространение для изготовления отливок из черных и цветных сплавов. Кокиль– это металлическая разъемная или неразъемная, многократно используемая литейная форма, изготовляемая из чугуна, стали, алюминиевых сплавов или меди. Он служит для образования наружных очертаний отливки, внутренние полости и отверстия образуются с помощью стержней. Металлическая форма обладает повышенной теплопроводностью, что влияет на процесс формирования отливки. В кокилях получают точные отливки (12…14 квалитета точности) с параметром шероховатости Экономическая целесообразность литья в металлические формы во многом зависит от стойкости форм, их долговечности и стоимости. Рациональная область использования – массовое и крупносерийное производство отливок ответственного назначения из чугуна и стали массой до 200 кг. В литейных цехах применяют автоматизированные линии, оснащенные карусельными кокильными машинами (это поворотная машина, на которой расположено восемь кокилей). Поворот карусели совершается периодически гидроприводом. Вода для охлаждения кокилей подводится через центральную колонку, а затем по трубопроводам к кокилям. На кокильных машинах производят следующие технологические операции: нанесение покрытий; установку стрежней; сборку кокиля; заливку металла в кокиль; разборку кокиля; выталкивание готовой отливки; съем и передачу отливки на транспортное устройство. Литье в облицованные кокили. Облицованный кокиль– это металлическая форма с термоизоляционной облицовкой на основе термореактивных смол (оболочковые смолы), изготавливаемая путем надува термореактивной смеси в зазор, образованный предварительно нагретым кокилем и моделью. Центробежное литье – это способ получения литых заготовок при заливке металла во вращающиеся литейные формы, установленные на литейные центробежные машины с горизонтальной, вертикальной и наклонной осью вращения. Как заливка расплавленного металла, так и формирование отливки осуществляется под действием центробежных сил, которые отбрасывают заливаемый металл к стенкам формы, где он и затвердевает в виде пустотелой отливки. Для центробежного литья используют различные литейные формы: металлические (изложницы), песчаные, комбинированные (песчано-металлические), керамические, оболочковые и др. Для центробежного литья применяют специальные машины. Они бывают шпиндельные и роликовые. Для литья коротких втулок, гильз, колец используют шпиндельные машины с горизонтальной осью вращения, для литья чугунных труб – роликовые машины с горизонтальной осью, а для изготовления фасонных отливок – машины с вертикальной осью вращения. Преимущества метода являются относительно высокая плотность отливок вследствие малого количества межкристаллических пустот; получения отливок внутренних полостей трубных заготовок без применения стержней; большая экономия сплава за счет отсутствия литниковой системы; возможность получения двухслойных заготовок, что достигается поочередной заливкой в форму различных сплавов (сталь и чугун, чугун и бронза). Наиболее рационально использовать этот метод для получения отливки, имеющие форму тела вращения (труб, гильз, втулок, колец и т. д.). Непрерывное литье – это способ получения отливок большой протяженности постоянного поперечного сечения путем непрерывной подачи расплавленного металла в водоохлаждаемую форму – кристаллизатор, дальнейшем затвердевании металла и вытягивании из него сформированной части отливки. В зависимости от направления вытягивания различают вертикальное и горизонтальное непрерывное литье. Непрерывное литьепредназначено для получения заготовок из черных и цветных сплавов разнообразного профиля. Установки для непрерывного литья бывают вертикального и горизонтального типа. Расплав заливают в металлоприемник, откуда он поступает в водоохлаждаемый кристаллизаторс графитовой вставкой. Применение графита обусловлено тем, что он обладает высокой теплопроводностью и термостойкостью, достаточной прочностью при высоких температурах и низким коэффициентом теплового расширения, он плохо смачивается расплавленным металлом и не требует смазки. Кристаллизатор изготовляют легкоотьемным от металлоприемника, что делает возможным быструю переналадку установки на любой профиль. Из кристаллизатора заготовканепрерывно вытягивается тянущим устройством, а кристаллизатор постоянно заполняется жидким металлом. Таким образом, процесс литья может протекать непрерывно. Литье под давлением. Суть процесса машинного литья в металлическую форму (пресс-форму) под давлением заключается в том, что литейная форма заполняется расплавов под действием внешних сил, значительно превышающих силы гравитации, а затвердевание отливки протекает под избыточным давлением. Расплавленный металл заполняет пресс-форму под давлением поршня до 350 МПа за доли секунды (от 0,01 до 0,6 с) при скорости 120 м/с. Вследствие гидравлического удара поверхностный слой (толщиной около 0,2 мм) отливок получается плотным, без газовой пористости, пузырьки газа остаются во внутренних сечениях отливки. Металл быстро затвердевает, образуется отливка, которая после раскрытия пресс-формы удаляется выталкивателем. Литье под давлением используют в основном для получения отливок из цинковых, алюминиевых, магниевых и медных сплавах в условиях крупносерийного и массового производства. Реже этим способом литья изготавливают отливки из стали, титана или сплавов на основе олова и свинца.

|

||

|

Последнее изменение этой страницы: 2016-12-12; просмотров: 1342; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (5.515 с.) |

= 40…10 мкм.

= 40…10 мкм.