Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Теплофизические свойства металловСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте Температура плавления и плотность металлов, входящих в состав литейных сплавов. По температуре плавления металлы подразделяют на легкоплавкие (температура плавления не выше 600ºС), среднеплавкие (от 600ºС до 1600ºС) и тугоплавкие (более 1600ºС) – вольфрам, молибден, титан, хром и др. По плотности металлы делят на лёгкие (плотность меньше 5 000 кг/м3), тяжелые (плотность от 5 000 до 10 000 кг/м3) и очень тяжелые (плотность более 10 000 кг/м3). Ртуть относится к жидкостям. Плотность всех металлов при нагреве в твёрдом состоянии до температуры плавления уменьшается. При температуре плавления плотность изменяется скачкообразно. Теплота плавления металлов q, кДж/кг у компонентов промышленных сплавов сильно различается. Теплота плавления свинца составляет 25 кДж/кг, а кремния 1700 кДж/кг. Удельные теплоёмкости С распространённых металлов находятся в пределах 120 – 1200 Дж/(кг · ºС). При повышении температуры теплоёмкость металлов, как правило, растёт. Для некоторых основ сплавов значения теплоёмкостей при комнатной температуре С т и вблизи температуры плавления С пл приведены ниже: Теплопроводность, Вт/м · ºС – λ зависит от состава сплава и наличия примесей. Даже небольшое содержание примесей может её сильно уменьшить. Теплопроводность основ сплавов при комнатной температуре λт и вблизи температуры плавления λпл имеет следующие значения: Литейные свойства сплавов: Жидкотекучесть – это свойства расплава заполнять литейную форму. Жидкотекучесть сплавов определяют путём заливки различных технологических проб. Заполняемость форм – это комплекс технологических факторов, характеризующих условия заполнения формы. Заполняемость тонких стенок наиболее сложная задача практики литья. Усадка металла – изменение объёма металла при переходе его из жидкого состояния в твёрдое. Усадка – одно из основных свойств литейных сплавов, определяющих качество отливки.

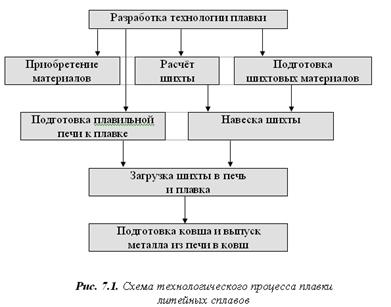

Вопрос №26. Общая технология плавки литейных сплавов. Шихтовые материалы. Расчет шихты. Основные положения разработки технологии плавки

В качестве основных шихтовых материалов применяют: первичные, получаемые из руд, которые являются основой или легирующим компонентом сплава – железо, чугун, алюминий, медь, магний и др.; вторичные, получаемые из отходов и лома чёрных и цветных металлов – чушки вторичных цветных металлов и готовых сплавов. Ферросплавы – сплавы железа с другими химическими элементами, применяемые для легирования и раскисления железоуглеродистых сплавов: феррохром, ферромарганец, ферросилиций и др., получаемые из руд в ферросплавных печах или домнах; Лигатуры – сплавы, состоящие из основного одного или нескольких легирующих компонентов, являющихся летучими и тугоплавкими: алюминий – берилий, алюминий – марганец, медь – фосфор, никель – магний, железо – кремний – магний – церий и др.; Лом чёрных и цветных металлов и сплавов – детали машин, рельсы, трубы и т.д. Отходы собственного производства – литники, выпоры, прибыли, бракованные отливки, стружка и т.п. В литейном производстве отходы собственного производства подразделяют на используемые и неиспользуемые. Методика расчёта шихты Для расчёта шихты необходимы следующие данные: химический состав сплава и шихтовых материалов, угар отдельных элементов сплава и количество возврата собственного производства. Расчёт шихты ведут на 100 кг готового сплава и принимают оптимальный состав сплава, а затем рассчитывают необходимое количество элемента, которое нужно ввести в сплав с учётом угара, данные заносят в таблицу

Вопрос №27. Шихтовые материалы для плавки чугуна. Исходными материалами, т. е. шихтой для доменной плавки, являются железорудный агломерат, кокс и флюсы. Природное минеральное сырье, из которого экономически целесообразно извлекать металл промышленными способами, называют рудой. В земных недрах имеются железные, медные, свинцовые, цинковые, алюминиевые и другие руды. Из одних руд в основном можно получить только один металл, а из других — несколько. В последнем случае руды называют полиметаллическими. Помимо рудного минерала, в руде содержатся полезные примеси (марганец, титан и др. в железной руде; золото, серебро и др. в медной руде), вредные примеси (фосфор, сера и мышьяк в железной руде), пустая порода (глинозем, кремнезем в железной руде; окислы железа, глинозем, кремнезем в медной руде). В процессе переработки руды в металл вредные примеси и пустая порода удаляются. Железные руды различают по химическому составу рудного минерала. Преимущественно применяются руды со следующими рудными минералами: красный железняк, магнитный железняк, бурый железняк и шпатовый железняк. Качество руды тем выше, чем больше в ней содержится железа, марганца и других полезных элементов и меньше вредных примесей и пустой породы. Топливом для плавки являются кокс и природный газ. Кокс — твердое пористое вещество — является продуктом сухой перегонки каменного угля. В коксе, помимо углерода, содержится 9—10% золы, 0,4—1,9% кремния, 0,8—1,5% летучих, до 4 % влаги. В состав золы входят Si02, A1203, Fe203, CaO и др. Качество кокса тем выше, чем больше в нем содержится углерода и меньше серы, золы и летучих. Для удаления пустой породы в шихту вводят флюсы— преимущественно известняки. Составляющие флюса, вступая в химическое взаимодействие с пустой породой и золой, образуют шлак. Вопрос №28. Устройство коксовой вагранки. Вагранка – это шахтная печь, предназначенная для плавки чугуна из металлической шихты. По виду топлива вагранки бывают коксовые, коксогазовые и газовые. Устройство коксовой вагранки показано на рис. 8.6. Шахта печи обрамлена стальным кожухом – 1, футерованным внутри шамотным или динасовым кирпичём – 2. Распределительная коробка 3 служит для подвода воздуха к фурмам 4. Слив чугуна производят через желоб 5. Лещадь 6 заформовывают смесью перед каждой плавкой. Шахта вагранки имеет откидное днище 7, опорные колонны 8 и подовую плиту. Шлак выпускают через желоб 10. В зависимости от диаметра вагранки имеют 6 – 10 фурм. Наблюдение за работой ведут через смотровые окна 11. Воздух в распределительную коробку подают посредством трубопровода 12 от вентилятора 13. Для обслуживания вагранки имеется шихтовая площадка 14 и загрузочное окно 15. Рукава 16 предназначены для удаления шлама, который осаждается в мокром пылеосадителе 17.

Вопрос №29. Технология плавки серого чугуна в коксовой вагранки. Модифицирование серого чугуна. На подину укладывают дрова, загружают часть холостой колонии и производят розжиг кокса дровами или газовой горелкой. После того, как кокс у рабочего окна разгорелся, горелки переставляют в фурмы и следят, чтобы кокс равномерно разгорался по всему сечению шахты. После розжига первой порции холостой колонии, загружают вторую. Розжиг завершается продувкой воздухом холостой колоши и замером её высоты, которая должна быть на 800 – 1400 мм выше уровня фурменного пояса. После этого заделывают рабочее окно. Перед подачей дутья заделывают чугунную летку глиной, а шлаковую формовочной смесью. Загрузку первого столба шихты производят так, чтобы масса металлозавалки первых четырёх – пяти калош была на 20 % меньше, а количество стального лома в ней было в 1,5 – 2,0 раза больше расчётной величины. В пятую калошу загружают двойную порцию кокса. Дутьё в вагранку подаётся сразу после загрузки первого столба шихты. При этом рекомендуется давление воздуха до появления первых капель чугуна у фурм устанавливать на 40 – 50 % меньше оптимального значения. Управление работой вагранки в период плавки заключается в своевременном выпуске чугуна и шлака, поддержании постоянного уровня столба шихты в бесперебойной подаче дутья. Загрузку вагранки производят наклонными скиповыми подъёмниками. В ковш подъёмника загружают все компоненты шихты: металл, флюсы, кокс и ферросплавы. Длительность плавки в коксовых вагранках составляет от одной – двух смен до пяти – шести суток, в зависимости от потребности в чугуне и принятого режима работы литейного цеха. Модифицирование Модифицирование серого чугуна производят графитизирующими модификаторами для измельчения пластинчатого графита, устранения отбела и образования междендритного графита. В качестве графитизирующих модификаторов применяют ферросилиций ФС 75, силикокальций, графит черный и разнообразные лигатуры, которые кроме кремния содержат следующие элементы: Al, Zr, Ва, Sr, РЗМ и др. Для получения перлитной структуры серого чугуна вводят модификаторы: Sn, Sb, N2 и др. Каждый тип графитизирующего модификатора имеет определенный срок действия, т.е. если разлить металл в формы позднее, то модифицирования сплава не произойдет. Срок действия модификатора ©оставляет 5—15 мин. Для Повышения эффекта модифицирования применяют следующие способы ввода модификаторов: в ковш при заполнении его металлом из печи, на желоб плавильной печи; через промежуточный ковш -растворитель модификатора, поступающего из дозатора; методом погружения модификатора в ковш; в литниковую чашу специальной конструкции; непосредственно в карман, устроенный в литниковой системе. Контроль качества модифицирования производят по излому клиновидной пробы, заливаемой через определенный промежуток времени.

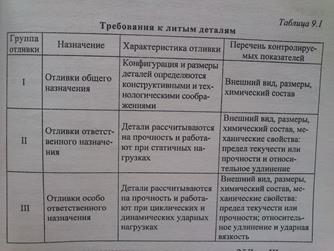

Вопрос №30. Технология плавки высокопрочного чугуна. Модифицирование высокопрочного Чугуна. В высокопрочном чугуне с шаровидным графитом перегрев в пределах 1400-1500 оС повышает предел прочности. В перлитно-ферритном чугуне повышение перегрева расплава способствует увеличению пластичности. Выдержка расплава при 1500 оС оказывает благоприятное влияние на удлинение и ударную вязкость только при условии, что ее длительность не превышает 10 мин. Для высокопрочного чугуна с шаровидным графитом соблюдение температурного режима при вводе сфероидизирующих добавок (магния или его сплавов) определяет степень условия магния и необходимую температуру жидкого чугуна при заливке форм. Особенностью состава шихты при выплавке высокопрочного чугуна является отсутствие или низкое количество (менее 20%) стального лома. Получение высокопрочного чугуна с повышенными показателями пластических свойств требует применения низкофосфористых шихтовых материалов. Скорость охлаждения зависит от конструкции или приведенной толщиной отливки, температуры заливки, химического состава чугуна, теплофизических свойств материала формы и ее температуры. К элементам, сфероидизирующим графит при их вводе в жидкий чугун, относятся: Mg, Са, Се, Y и др. РЗМ. Магний является наиболее эффективным модификатором для получения ВЧШГ. Основной проблемой модифицирования является интенсивное горение чистого магния при вводе его в чугун при атмосферных условиях. Кроме того, необходимо строго следить за временем выдержки металла после его модифицирования до конца заливки. Эффект модифицирования сохраняется непродолжительное время. В качестве модификаторов для получения чугуна с шаровидным графитом используют чистый магний и лигатуры. К оличество магния зависит от содержания серы в исходном чугуне, требуемого остаточного содержания магния в модифицированном чугуне и от коэффициента усвоения магния, который определяется опытным путем в зависимости от способа ввода магния в чугун. Модифицирование чистым магнием — наиболее дешевый способ. Однако для его ввода требуется специальное оборудование. При вводе Mg в чугун в автоклаве его количество и температура жидкого чугуна зависят от давления. Остаточное количество магния в чугуне должно быть в определенных пределах. При недостатке Mg образуется смешанный графит или вермикулярный графит, а при избытке белый или отбеленный чугун. Вопрос №31. Стали для изготовления отливок. В зависимости от назначения литых деталей и требований к ним стальные отливки подразделяются на три группы (табл. 9.1).

Литейные стали маркируют буквой Л, которую проставляют в конце их обозначения/например, 25 Л или 12 XI8 Н9ТЛ. Для плавки литейных сталей применяют мартеновские (очень редко) и электрические (в подавляющем большинстве) печи с кислой или основной футеровкой. Химический состав стали с указанием допустимого содержания вредных примесей и группы отливки являются основными данными для разработки технологии плавки (выбор плавильной печи, состав шихтовых материалов, расчет шихты и т.п.). где 1539 — температура плавления железа; 80, 30, 12 и т.д. — коэффициенты, показывающие, на сколько градусов снижает температуру плавления железа добавка в сталь 1 % соответствующего элемента — С, Р, S Литейные свойства сталей значительно хуже, чем чугунов. Температура плавления и температура заливки стали на -200 °С выше, чем чугуна, что требует применения более качественных и высокоогнеупорных футеровочных материалов для плавильных печей и формовочных материалов для форм. Линейная и объемная усадки сталей выше, чем чугунов. Поэтому для питания массивных узлов отливок применяют прибыли, в результате расход жидкого металла на отливки увеличивается более чем в два раза. Вопрос №32. Устройство электродуговой печи. Плавка стали в дуговых печах. Электрические дуговые печи (рис. 9.1) широко применяются в литейном производстве, благодаря следующим преимуществам по сравнению с кислородными конверторами и мартенами: возможность выплавлять в одной и той же печи разнообразные марки сталей малыми порциями при сравнительно небольшой продолжительности плавки; получение высоколегированных сталей высокого качества с низким содержанием серы, фосфора и неметаллических включений с использованием большого количества легированных отходов.

Плавка стали в дуговых печах состоит из следующих операций: заправка, загрузка шихты, плавление, доводка металла, раскисление и выпуск при заданной температуре жидкого металла в ковш. К плавке необходимо подготовить шихтовые и шлакообразующие материалы, а к выпуску металла из печи подготовить ковш. Заправка – это операция восстановления повреждённых и оплавленных мест пода и откосов ванны печи и сливного желоба. Загрузка печей ёмкостью 0,5 т производится вручную, а более 1,5 т с помощью корзин с откидным дном. Для этого печи имеют механизм подъёма и поворота свода. Плавление шихты: в первые 10 – 15 минут рекомендуется пониженная мощность расплавления пока не проплавятся колодцы в слое шихты; затем плавку ведут на максимальной мощности; за 30 минут до полного расплавления всей шихты частично снижают мощность; в конце расплавления устанавливают минимальную мощность для поддержания необходимой температуры жидкого металла. Доводка металла, раскисление и выпуск из печи при заданной температуре определяется маркой стали и футеровкой печи.

Вопрос №33. Устройство индукционной тигельной и канальной печей. Плавка стали в индукционных печах. Конструкция индукционной плавильной тигельной печи показана на (рис. 9.2). При выплавке углеродистых и низколегированных сталей применяют кислую, а для высоколегированных сталей основную футеровку тигля.

Рис. 9.2. Индукционная плавильная печь: 1 – каркас печи; 2 – индуктор; 3 – футеровка; 4 – верхняя плита; 5 – электоизоляционная прокладка; 6 – прижим Индукционные плавильные печи являются наиболее приемлемым агрегатом для плавки стали в литейном производстве благодаря следующим преимуществам: получение однородного по химическому составу металла с низким содержанием углерода, газов и неметаллических включений; лёгкость регулирования температурного режима плавки; низкий угар легирующих элементов; простота обслуживания и возможность выплавки разных по химическому составу сталей в одной печи в зависимости от потребности. Особенность индукционной плавки – низкая активность шлака из – за низкой температуры на поверхности металла. Основная роль шлака в индукционной печи – защита металла от окисления и насыщения его газами. При плавке стали в индукционных печах происходит интенсивное разрушение футеровки в результате электромагнитного перемешивания металла, и продукты износа тигля непосредственно попадают в расплав. Наиболее интенсивно изнашивается основная футеровка при выплавке высоколегированных сталей. Процесс плавки в индукционных печах состоит из операций: подготовки шихты, расчёта и навески её на плавку; Подготовка шлакообразующих смесей; подготовка печи к плавке; загрузка и расплавление шихты; раскисление стали и выпуск её в ковш при температуре, необходимой для заливки деталей. Вопрос №34. Плавка меди. Чистую медь используют при литье теплопроводящих изделий – фурм доменных печей и кислородных конверторов и токопроводящих деталей электрических машин. Медь как литейный материал имеет низкие литейные свойства: плохую жидкотекучесть, большую линейную усадку ~ 2,1 %, большую объёмную усадку ~ 11 %, высокую склонность к трещинообразованию и поглощению газов. Все примеси снижают электропроводность меди и её технологические и эксплуатационные свойства. К наиболее вредным примесям относятся висмут, свинец и кислород. Медь с кислородом при его содержании более 0,005 % образует эвтектику Cu – Cu2O, располагающуюся по границам зёрен, хрупкие включения которой существенно снижают её пластичность и делают склонной к «водородной болезни» - образованию трещин при работе в восстановительной атмосфере. Растворимость водорода в жидкой меди составляет 6 – 8 см3/100 г и зависит от содержания в ней кислорода. Кислород снижает растворимость водорода в жидкой меди. Водород является вредной примесью, так как при затвердевании, выделяясь из пересыщенного раствора вызывает образование газовой пористости и охрупчивание меди. Плавку меди необходимо производить в индукционных высокочастотных печах с графитовым тиглем ёмкостью до 200 – 500 кг. В качестве шихты применяют: катодную медь, возврат собственного производства, медный лом и переплав медной стружки и проводов. Подготовка меди заключается в её разрезке на куски удобные для загрузки, очистки от загрязнений. Катодную медь обязательно прокаливают в открытой или в вакуумной печи при температуре 500 - 700ºС, при этом удаляется ~ 80 % водорода и ~ 16 % кислорода от его исходного состояния. Вопрос №35. Плавка латуней. Для плавки латуней применяют индукционные канальные печи (ИЛК). Особенностью плавки латуней является летучесть цинка (температура кипения 907ºС). Угар цинка может достигать 0,5 – 5,0 %. Окись цинка не защищает сплав от окисления, поэтому плавку ведут под слоем флюса. Составы флюсов весьма разнообразны. Наиболее известные – это оконное стекло с добавлением разжижителей – буры, криолита, плавикового шпата. Применяют солевые флюсы: 60 % Na Cl; 30 % Na2CO3; 10 % Na3AlF6. Часто применяют прокалённый древесный уголь без или в смеси с покровными солевыми флюсами. При плавке латуней на дно прогретого тигля загружают древесноугольный карбюризатор ~ 1 % от веса металлозавалки, медь и медный лом. После прогрева шихты в течении 10 – 15 минут печь включают на максимальную мощность, по мере расплавления жидкая медь должна быть покрыта флюсом. Расплав нагревают до температуры 1150 - 1200º С и раскисляют фосфористой медью из расчета 0,1 % от веса жидкой меди. После этого вводят чушки вторичной латуни, латунный лом, цинк. Стружку смешивают с флюсом, насыпают на поверхность расплава и после прогрева замешивают в жидкий металл. Таким образом достигается минимальный угар стружки. Легирующие элементы вводят в расплав или загружают в печь в начале плавки в виде лигатур Cu – Fe, Cu – Mn, Cu – Ni и т.п. Литейные свойства латуней можно улучшить путём регулирования содержания примесей. Добавка алюминия до 0,3 % и кремния до 0,3 % повышает жидкотекучесть латуни ЛЦ40С, при этом сумма примесей алюминия и кремния, равная 0,6 % не превышает допустимого содержания примесей для данной марки латуни. Вопрос №36. Плавка бронзы. Плавка оловянистых бронз Колокольная бронза содержит 20 – 22 % олова не более 1 – 2 % примесей, остальное - медь. Оловянные бронзы имеют широкий интервал кристаллизации (150 - 200ºС), что способствует образованию в отливках рассеянной усадочной пористости, однако их относят к сплавам с хорошими литейными свойствами. К наиболее вредным примесям в оловянных бронзах относятся алюминий и кремний. Сотые доли процента этих примесей снижают механические свойства и герметичность отливок. Для плавки оловянистых бронз, особенно с высоким содержанием свинца, применяют высокочастотные индукционные печи с графитовым тиглем. В качестве шихтовых материалов применяют чистые металлы, возврат собственного производства, лом оловянных бронз, стружку, вторичные готовые сплавы оловянных бронз, лигатуры и раскислители. В готовых сплавах оловянных бронз содержание цинка предусмотрено выше, чем требуется в литейной бронзе на величину угара цинка или плавке. Подготовка шихты заключается в очистке шихтовых материалов от загрязнений путём прокалки и пескоструйной обработки. Перед плавкой шихтовые материалы следует подогревать до температуры не ниже 150ºС.Зеркало расплава должно быть постоянно покрыто слоем защитного флюса, а продолжительность плавки минимальной для сокращения потерь металла на угар. Высокосвинцовые бронзы плавят в индукционных печах высокой или промышленной частоты для интенсивного перемешивания расплава. Количество возврата и отходов не должно превышать 50 % массы металлозавалки. Плавку ведут под слоем покрывного углеродсодержащего флюса. Основной дефект отливок – ликвация по плотности. Чем интенсивнее перемешивание расплава, тем мельче включения свинца и мельче ликвация. Быстрое охлаждение отливок способствует уменьшению ликвации свинца в бронзе. Плавку алюминиевых бронз ведут в индукционных печах с графитовым тиглем под защитой покровных флюсов. Составы солевых флюсов разнообразны. Эффективно применение углеродосодержащего флюса с добавлением солесодержащих составов, содержащих криолит, плавиковый шпат и поваренную соль. При плавке на чистых шихтовых материалах сначала расплавляют медь, раскисляют её фосфористой медью, затем в несколько приёмов вводят алюминий, после расплавления алюминия вводят железо. Чем выше содержание алюминия, тем выше прочность и ниже пластичность и литейные свойства. Алюминиевые бронзы склонны к плёнообразованию. При плавке основное внимание уделяют защите расплава от окисления. Вопрос №37. Устройство тигельной электрической печи сопротивления. В качестве раздаточных печей применяют тигельные электрические печи сопротивления, устройство которых показано на рис. 11.2.

Рис. 11.2. Тигельная электрическая печь сопротивления: 1 – стальной кожух; 2 – футеровка; 3 – нагревательные элементы; 4 – клеммы; 5 – клеммная коробка; 6 – термопара; 7 – кожух вентиляционный; 8 – крышка печи; 9 – тигель плавильный; 10 – опорная плита; 11 – теплоизоляционный слой В литейных цехах с небольшим объёмом производства плавку и разливку алюминиевых сплавов ведут в одной и той же печи, для чего наиболее подходящими являются тигельные электропечи сопротивления. В электрической печи сопротивления тепло получают, пропуская электрический ток через материал с высоким омическим сопротивлением (нихром, силит). Электрическая тигельная печь сопротивления состоит из металлического кожуха цилиндрической формы с донышком и съемным колпаком для удаления газов. Внутри кожуха имеется футеровка из нормального и фасонного шамотного кирпича. Зазор, оставляемый между футеровкой и кожухом, заполняют теплоизоляционными материалами. Плавление металла происходит в чугунном тигле, установленном в рабочем пространстве печи. Верхние приливы тигля опираются на металлическую плиту, уложенную на футеровку. Сверху тигель закрывается крышкой, через отверстие в которой пропускается термопара. Металл нагревают в тигле до температуры 850—1000° С с помощью электрических нихромовых нагревателей, уложенных на выступы шамотной футеровки. В нижней части печи на уровне пода имеется отверстие для выпуска жидкого металла в случае прогара тигля. Емкость этого типа печей-25—150 кг. Вопрос №38. Литейные алюминиевые сплавы. Литейные алюминиевые сплавы по химическому составу подразделяют на пять групп. 1 группа – это сплавы на основе системы Al-Si-Mg. 2 группа – сплавы на основе Al-Si-Cu. 3 группа – сплавы на основе Al-Mg. 4 группа – сплавы на основе Al-Cu. 5 группа – сплавы на основе алюминия, прочие компоненты. Для всех групп сплавов в скобках приведены старые обозначения марок сплавов, действующие до 1993 г. В конструкторско-технологической и нормативной документации на отливки из алюминиевых сплавов приняты следующие сокращенные обозначения способов литья: 3 — литье в песчаные формы; В - литье по выплавляемым моделям; К — литье в кокиль; Д — литье под давлением; О — литье в оболочковые формы; ПД — литье с кристаллизацией под давлением (жидкая штамповка); М — сплав подвергается модифицированию. Различают алюминиевые сплавы в чушках и в отливках. К алюминиевым сплавам в отливках предъявляются требования в зависимости от объема контроля. По условиям работы отливки подразделяют на три группы: общего, ответственного и особо ответственного назначения. Механические свойства алюминиевых отливок зависят от способа литья, режима термической обработки и модифицирования. Благодаря низкой плотности и хорошим технологическим свойствам отливок из алюминиевых сплавов объем их производства ежегодно растет. Вопрос №39. Плавка алюминиевых сплавов. Рафинирование и модифицирование. Плавку алюминиевых сплавов производят в пламенных или электрических отражательных печах, индукционных тигельных печах высокой и промышленной частоты, индукционных канальных печах и электрических тигельных печах сопротивления. Для разливки мелких деталей сплав готовят в плавильной печи, а затем жидкий металл переливают в раздаточные печи. В раздаточных печах сплав повторно рафинируют, модифицируют, а затем из них производят разливку. В качестве раздаточных печей применяют тигельные электрические печи сопротивления. В качестве шихтовых материалов для плавки применяют первичные чушки алюминия и силумина, лом алюминия, возврат собственного производства, стружку и лигатуры. В литейном производстве лом и стружку алюминиевых сплавов предварительно переплавляют и разливают в чушки. Рафинирование алюминиевых сплавов В литейном производстве, в отличие от металлургическом рафинирование производят только с целью снижения содержания водорода и неметаллических включений, для чего широко применяются следующие способы рафинирования: хлоридами, обработка газом, фильтрация. Рафинирование хлоридами заключается в погружении в расплав до дна тигля порошков хлоридов или таблеток. В результате их взаимодействия с алюминием образуется газообразный хлорид алюминия, пузырьки которого, поднимаясь на поверхность расплава, увлекают за собой неметаллические частицы. Внутрь пузырьков дифундирует растворенный водород. Таким образом происходит рафинирование сплава от неметаллических включений и водорода.

|

||

|

Последнее изменение этой страницы: 2016-08-26; просмотров: 1002; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.013 с.) |

Шихтовые материалы

Шихтовые материалы

Группа отливки указывается в штампе чертежа 25Л - «Ш» или в технических требованиях на поле чертежа—«отливка III группы».

Группа отливки указывается в штампе чертежа 25Л - «Ш» или в технических требованиях на поле чертежа—«отливка III группы».