Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование для контактной сваркиСодержание книги Похожие статьи вашей тематики

Поиск на нашем сайте

Сварное соединение контактной сваркой выполняют с помощью специальных контактных машин. Контактные машины в зависимости от типа выполняемого на них соединения подразделяют на стыковые, точечные и шовные (роликовые). Контактная машина состоит из трех основных частей: источника тока, прерывателя тока и механизма давления. Источники тока. Контактные машины работают па переменном токе (от тысяч до сотен тысяч ампер). Электрическая схема контактных машин состоит из трех элементов: трансформатора, прерывателя тока и переключателя ступеней мощности (рис. 1). Первичную обмотку трансформатора подключают к сети с напряжением 220 – 330В; ее изготовляют секционной для изменения числа рабочих витков при переключении ступеней мощности. Вторичная обмотка трансформатора состоит из одного или двух витков (вторичное напряжение 1 – 12В). Сила вторичного тока составляет 1000-100000 А. При изменении числа витков первичной обмотки изменяется коэффициент трансформации К: К = ω1 / ω2 = U 1 /U2 где ω1 ,ω2 – число витков первичной и вторичной обмоток; U 1 ,U2 – соответственно первичное и вторичное напряжения обмотки. Вторичное напряжение: U2= U1 ω2 /ω1 где ω2=1, U1 – величина постоянная. Следовательно, для изменения U 2 необходимо изменить число включенных витков первичной обмотки ω1 соответственно будет изменяться и ток. Для увеличения вторичного тока необходимо уменьшить число витков первичной обмотки трансформатора. Прерыватели тока. В процессе сварки необходимо периодически, а часто с весьма большой частотой включать и выключать. Для этой цели применяют прерыватели нескольких типов: простые механические контакторы, электромагнитные (синхронные и асинхронные), электронные приборы (тиратронные и игнитронные).

Механические контакторы применяют главным образом на стыковых и точечных машинах неавтоматического действия небольшой мощности. Включение и выключение тока этими контакторами осуществляют асинхронно. Электромагнитные контакторы применяют для стыковой, точечной и шовной сварки на машинах малой и средней мощности. Электронные прерыватели обеспечивают синхронное включение и выключение тока со строго определенной продолжительностью импульсов тока и пауз. Их применяют для всех типов контактных машин автоматического действия. Механизмы давления. Эти механизмы служат для сжатия заготовок между электродами машины и могут иметь рычажно-педальный, моторно-кулачковый или пневматический привод давления. Машины для стыковой сварки. Машины выпускают мощностью 5 – 500 кВА. Стыковые машины мощностью до 25 кВА применяют для сварки сопротивлением черных и цветных металлов; мощностью 25 – 250 кВА – для сварки сопротивлением и оплавлением черных металлов; мощностью 150 –500 кВА – для автоматической сварки оплавлением с подогревом. Машины для точечной сварки. Такие машины выпускают мощностью 0,1 – 250 кВА. Точечные машины мощностью 0,1 – 25 кВА применяют для сварки заготовок толщиной 0,1 – 2 мм из черных и цветных металлов; мощностью 50 – 100 кВА с пневматическим или моторно-кулачковым механизмом давления для автоматической сварки в массовом производстве; мощностью 75 – 250 кВА с пневматическим механизмом давления и с электронными прерывателями тока – для сварки заготовок толщиной от 2 мм и выше. Эти машины могут быть использованы также для рельефной сварки. Машины для шовной сварки. По конструктивному оформлению эти машины близки к машинам для точечной сварки и отличаются от них формой электродов, выполненных в виде роликов. Шовные машины выпускают мощностью 25 – 200 кВА. В зависимости от способа шовной сварки (непрерывное или прерывистое включение тока) их снабжают механическими или электронными прерывателями тока. Машины для конденсаторной сварки. Эти машины должны обладать высокой точностью и стабильностью дозировки тока, стабильностью механических сил сжатия. Конденсаторные машины состоят из батареи конденсаторов, выпрямительных устройств, сварочного трансформатора, включателя сварочного тока, вспомогательных устройств и сварочного стола. В зависимости от типа свариваемого соединения выпускают точечные, шовные и стыковые конденсаторные машины. По назначению и характеру действия эти машины могут быть универсальные (неавтоматические и полуавтоматические) и специализированные (неавтоматические, полуавтоматические и автоматические). Порядок выполнения работы 1.Ознакомиться с правилами техники безопасности. 2.Изучить сварочное оборудование. 3.Освоить технологию сварки изделий из малоуглеродистой стали точечной сваркой. 4.Составить отчёт о проделанной работе. Вопросы для самоконтроля. 1.Чем отличается электрическая контактная сварка от электродуговой сварки? 2.Какие электрические параметры определяют тепловыделение при контакте свариваемых заготовок? 3.Перечислите основные разновидности электроконтактной сварки. 4.Как производится стыковая контактная сварка? 5.Какие профили заготовок можно сваривать электроконтактным методом? 6.Как производится точечная сварка? 7.Назовите основные параметры процесса точечной сварки. 8.Какие разновидности металлических заготовок можно сваривать точечным способом? 9.Как осуществляется шовная сварка. 10.Назовите основные параметры технологии шовной сварки. Список рекомендуемой литературы 1.Дальский А.М. Технология конструкционных материалов.-М.:Машиностроение.1977,-664 с. 2.Полухин П.И. Технология металлов и сварка. – М.: Высш.шк, 1977.464. 3.Дриц М.Е.., Москалев М.А. Технология конструкционных материалов и материаловедение. – М.: Высш.шк.. 1990,-447 с

Лабораторная работа № 5 “Изучение микроструктуры сварного шва».

Цель работы: изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. 1. Общие теоретические положения 1.1 Свариваемость металлов и сплавов Способность металлов и сплавов к сварке оценивают по их свариваемости. Под свариваемостью понимают возможность образования при сварке плотных геометрических швов с требуемыми прочностными и физико-химическими свойствами. Лучшей свареваемостью обладают металлы, способные образовывать друг с другом непрерывный ряд твёрдых растворов. 1.2 Строение сварного соединения.

Соединение, выполненное сваркой плавлением, после затвердивания состоит из 4-х зон: 1- металл шва, 2- зона оплавления, 3- зона термического влияния,4- основной металл. Основной металл- металл соединяемых частей. Зона термического влияния - участок основного металла, неподвергшейся расплавлению, структура и свойства которого изменяются в результате нагревания и пластической деформации при сварке. Химический состав металла остаётся неизменным. При автоматической сварке под слоем флюса зона термического влияния составляет 2-2.5мм; при использовании электродов с толстой обмазкой 4-10мм; при газовой сварке 20-25мм. Металл шва- наплавленный металл, кот. образуется в результате перевода присадочного и частично основного металлов в жидкое состояние для последующего затвердевания, в процессе которого расплавленный металл соединяется с основным. Зона сплавления - это металл, сосредоточенный по бокам границы между основным металлом и металлом шва. В этой зоне кристаллизуются объёмы, принадлежащие основному и наплавленному металлу. В ней сосредоточены химическая неоднородность и высокая концентрация структурных напряжений, что является результатом плохого перемешивания в пограничном слое металла сварочной ванны и основного металла. В этой зоне наиболее часто возникают трещины и несплавления разнородных, плохо сваривающихся металлов. 1.3 Микроструктура металла в зоне термического влияния. Участокнеполного расплавления. Примыкает к металлу шва, является переходным от наплавленного металла к основному. Основной металл на этом участке в процессе сварки расплавляется и находится в твердо-жидком состоянии. Наплавленный металл имеет столбчатое (дендритное) крупнозернистое строение, характерное для этой стали. Этот участок определяет качество сварного соединения, так как в нём происходит оплавление кристаллов металла шва и основного металла. Участок перегрева. Это область основного металла с крупнозернистым строением и пониженными мех. Свойствами. На этом участке зёрна основного металла образуют грубоигольчатую (видмандштеттовую) структуру. На участке перегрева возможно образование закалочных (мартенситных) структур. Металл обладает наибольшей хрупкостью и является самым слабым местом сварного соединения. Участок нормализации. Это область основного металла, нагретого до температур 900-1100*С. В результате полной перекристаллизации металл при этих температурах приобретает мелкозернистую структуру с наиболее высокими мех. свойствами. Участок неполной перекристаллизации. Область основного металла, нагретого до температуры 727-900 *С. Наряду с крупными зернами в этом участке есть и мелкие, полученные от перекристаллизации. По прочности металл этого участка занимает промежуточное положение между металлом на участке полной перекристаллизации, т.е. нормализации, и основным металлом. Участок рекристаллизации. Это область основного металла нагретого в пределах температур 600-727 С. На этом участке происходит лишь восстановление прежней формы и размеров зёрен, деформированных при обработке давлением. Если до сварки основной металл не подвергался холодной пластической деформации, то процесс рекристаллизации происходить не будет. Участок синеломкости. Температура нагрева 200-500С. Структура стали, выявленная оптическим микроскопом не отличается от структуры основного металла. Но сталь, нагретая до этих температур, обладает пониженными пластическими свойствами, что объясняется выпадением из твёрдого раствора чрезвычайно мелких частиц различных фаз, располагающихся в основном по границам зёрен. Это явление наз.старением металла. В результате старения металл становится хрупким.

2. Порядок выполнения работы Изучить строение сварного соединения и микроструктуру металла в зоне термического влияния. Просмотреть и изучить микроструктуру металла шва, околошовной зоны и основного металла образцов сталей с разным содержанием углерода. Зарисовать схемы микроструктур и выяснить влияние содержания углерода на микроструктуру шва и околошовной зоны, используя сварные соединения стали Ст3, стали 40, стали 65Г. По количеству перлитной составляющей основного металла определите марку свариваемой стали. 3. Вопросы для самоконтроля. 1. Что понимают под свариваемостью металла? 2. Из каких зон состоит сварное соединение? 3. Что такое зона термического влияния? 4. Чем характеризуется зона оплавления? 5. Каковы причины образования трещин в сварных соединениях? 6. Назовите участки зоны термического влияния в сварном соединении? 7. Чем характеризуется микроструктура в зоне перегрева? 8. Чем характеризуется структура в зоне нормализации? 9. Чем характеризуется структура в зоне не полной перекристаллизации? 10. Что происходит на участке рекристаллизации? 11. Чем характеризуется участок синеломкости? 12. От чего зависит величина зоны термического влияния? 13. В какой зоне металл обладает наибольшей хрупкостью? 14. В какой зоне сварного соединения проявляются наиболее высокие механические свойства?

Список рекомендуемой литературы.

Полухин П.И. “Технология металлов и сварка.” Учеб. Для вузов.-М.: “Высшая школа”, 1977. с.301-302, 336-344. “Технология металлов и материаловедение”3/ Под ред. Л.Ф.Усовой.-М.: Металлургия, 1987. 800с.

Лабораторная работа № 5 «Выбор режима электродуговой и электроконтактной сварки»

Электродуговая сварка Цель - изучение процесса сварки, сварочного оборудования, приобретение практических навыков выполнения простейших сварочных работ, выбор параметров режимов электродуговой сварки. Процесс соединения металлических элементов, при котором в качестве сварочного источника теплоты используют электрическую дугу, называют дуговой сваркой. Сварочная дуга - мощный и весьма концентрированный источник теплоты с температурой газа в столбе дуги 6000 - 7000°С. Важно усвоить условия возбуждения и стабилизации дуги, ее электрические и тепловые свойства, способы управления ее мощностью. При сварке стремятся к минимальному напряжению на дуге. Поэтому регулирование мощности дуги производят за счет изменения силы тока с помощью сварочного источника, управляя его вольт-амперной характеристикой. Надо усвоить комплекс основных требований к источникам тока: 1)легкое зажигание дуги и безопасность работы, что достигается напряжением холостого хода не более 60 - 70 В; 2) стабильное горение дуги на заданном режиме; 3) варьирование силой тока; 4) ограничение тока при коротком замыкании сварочной цепи (чтобы исключить повреждение источника, например, при зажигании дуги соприкосновением электродов). Для выполнения этих требований чаще всего применяют источник переменного или постоянного тока с напряжением холостого хода 60-70 В и падающей вольт-амперной характеристикой регулируемой крутизны. При ручной дуговой сварке сварщик вручную манипулирует электродом, поддерживая заданную длину дуги, производя подачу электрода в дугу по мере плавления и перемещения его вдоль заготовки. При сварке плавящимся электродом на стержни электродов наносят защитно-легирующее покрытие, которое при расплавлении образует легкий шлак, покрывающий металл шва и ванну вязкой пленкой, препятствующей окислению. Настройку автоматической сварки по заданной толщине металла.производит наладчик, определяя необходимые величины силы тока, скорости сварки и напряжения на дуге, и задает скорость подачи электродной проволоки, равную скорости ее плавления на заданном режиме. Необходимо изучить особенности технологии сварки, уяснив, что при автоматической сварке токопровод близко расположен к дуге и можно использовать, не опасаясь перегрева электрода, большие токи (до 3000 А), и тем самым достичь максимальной производительности. Необходимо понять, что автоматическую сварку под флюсом рационально применять для получения однотипных узлов, имеющих протяженные прямолинейные и кольцевые швы,- для листовых заготовок повышенной толщины (более 3 мм) из различных сталей, меди, никеля, титана, алюминия и их сплавов. Выбор параметров режимов электродуговой сварки Ручная дуговая сварка Диаметр электрода, напряжение дуги, силу сварочного тока и скорость сварки устанавливают в соответствии с формой и размерами изделия. При этом необходимо обеспечить требуемое качество сварного соединения, максимальную производительность и минимальную стоимость изготовления конструкции.

Диаметр электродов выбирают из толщины стали δ

Для электродов диаметром 3-6 мм при выборе величины сварочного токе Iсв(А) пользуются формулой

Iсв=k* dэл

где dэл- диаметр электрода, мм; k - коэффициент, зависящий от марки электроде и его диаметра, А/мм. Для электрода с толстым покрытием и стержнем из низкоуглеродистой стали К = 35...60 А/мм и для электродов со стержнем из высоколегированной стали К = 35...40 А/мм. Напряжение на дуге для наиболее широко применяемых электродов в среднем составляет 25 - 28 В. Скорость сварки однослойного шва определяют, если известно время сварки, из соотношения, см/ч: υсв= где L - длина сварных швов на изделии, см; tсв - время, требуемое для сварки шва длиной L, или по уравнению υсв= где

r - плотность металла, г/см3;

Масса наплавленного металла, г: Gн.м= Расход электродов с учетом потерь приближенно можно принимать равным 1,6 - 1,8 от массы наплавленного металла. Расход электроэнергии, идущей на сварку изделия без учета потерь холостого хода, определяют как произведение напряжения на сварочный ток и на время сварки, кВт-ч: A= υg* Время сварки изделия подсчитывают, зная скорость сварки, или определяют По формуле, г tсв=

Автоматическая сварка под слоем флюса

Требуемую глубину провара h устанавливают в такой последовательности: при односторонней сварке она равна толщине металла h=δ, а при сварке угловых соединений h =0,6δ. Значение сварочного тока

где dэ- диаметр электродной проволоки, мм (при автоматической сварке используют проволоку диаметром 3-6 мм, см. разд. "Ручная дуговая сварка"). i - плотность тока, выбирают в пределах 2 - 6 А/мм2, Напряжение на дуге, В:

Ug= где dэ - диаметр электродной проволоки, мм. Скорость cварки υсв, м/ч: υсв= где

Далее определяют массу наплавленного на изделие металла. При определении расхода электродной проволоки следует учитывать потери на угар и разбрызгивание (не весь металл проволоки переходит в шов), которые составляют для сварки под флюсом от 2 до 5 % от массы наплавленного металла. Расход флюса принимают равным массе наплавленного металла. Расход электроэнергии и время сварки подсчитывают по той же методике, что и для ручного процесса.

Данные расчетов заносят в таблицу. Эскиз сварного соединения приведен на рисунке.

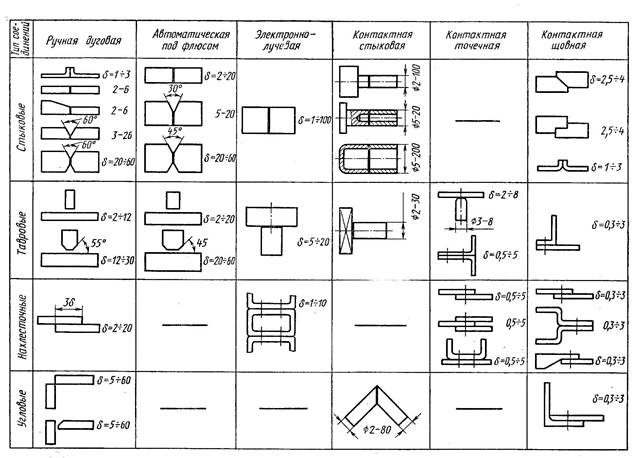

Типы сварных соединений, применяемых при основных способах сварки плавлением и давлением. Вопросы для самоконтроля 1. Каково напряжение для возбуждения дуги при использовании стельных электродов? 2. Что необходимо сделать для зажигания дуги в межэлектродном пространстве? 3. Какова температура в центре электрической дуги? 4. Какое напряжение электрической дуги при стабильном горении при стальных электродах? 5. Какие материалы применяют для увеличения устойчивости горения дуги? 6. Что является источником питания дуги на переменном токе? 7. Какая внешняя характеристика применяется для источников питания? 8. Какое напряжение в первичной обмотке сварочного трансформатора? 9. Для чего предназначен дроссель сварочного трансформатора? 10. Какой длины бывают плавящиеся электроды? 11. Какого диаметра электроды наиболее часто используются в практике' 12. Как изменяется сила сварочного тока с увеличением толщины свариваемого материала? 13. Почему наиболее качественный сварной шов получается при короткой дуге? 14. В каких пределах изменяется напряжение электрической дуги? 15. Кто впервые использовал электрическую дугу для сварки металлов? 16. Почему при автоматической сварке под слоем флюса можно в несколько раз повышать силу тока по сравнению с ручной?

Укажите тип соединения, форму разделки кромок под сварку и дайте эскиз сечения шва с указанием его размеров. Подберите диаметр электрода. По размерам шва подсчитайте массу направленного металла. Определите расход электродов с учетом потерь, расхода электроэнергии и время сварки изделия и другие режимы сварки.

Данные расчетов занести в таблицу.

|

||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-25; просмотров: 1308; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.119.159.196 (0.012 с.) |

- коэффициент наплавки, зависящий от величины сварочного тока и диаметра электрода; составляет 14 -16 г/ (А • ч);

- коэффициент наплавки, зависящий от величины сварочного тока и диаметра электрода; составляет 14 -16 г/ (А • ч); - сварочный ток, А;

- сварочный ток, А; - площадь поперечного сечения наплавленного металла шва, см2, представляющая сумму площадей элементарных геометрических фигур, составляющих сечение шва.

- площадь поперечного сечения наплавленного металла шва, см2, представляющая сумму площадей элементарных геометрических фигур, составляющих сечение шва.

- плотность металла, г/см;

- плотность металла, г/см;