Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Классификация способов сваркиСодержание книги

Поиск на нашем сайте

В первой группе весьма важную, доминирующую роль играет давление, прилагаемое к месту сварки, создающее пластическую деформацию и возбуждающее силы сцепления. Нагрев металла при этом играет хотя и важную, но всё же подчинённую роль; в ряде случаев сварка может быть осуществлена и без применения нагрева. Во второй группе процесс сварки основан на расплавлении металла местным нагревом. Давление к месту сварки не прилагается, а если иногда и применяется, то играет второстепенную роль. Группу способов сварки давлением можно, в свою очередь, разделить на три подгруппы, в зависимости от степени нагрева места сварки. Первая — холодная сварка давлением, при которой металл в зоне сварки остаётся всё время холодным, например сварка при нормальной комнатной температуре. Вторая — сварка давлением без оплавления, при которой металл не доводится до расплавления, а лишь подогревается до температуры так называемого сварочного жара, при этом несколько снижаются механическая прочность, упругие свойства и повышается пластичность. Процесс сварки давлением при этой температуре протекает успешно и даёт хорошие результаты. Понятие сварочный жар выработано практикой и является довольно неопределённым. Вообще говоря, любой металл или любая пара разнородных металлов при подходящих условиях (достаточном удельном давлении и пр.) могут быть сварены и при комнатной температуре без всякого подогрева. Переходя от принципиальной возможности сварки к достаточно удобным процессам сварки давлением, пригодным для промышленного использования, следует отметить, что подогрев металла значительно облегчает процесс сварки давлением и в большинстве случаев является практически необходимым. При этом, чем выше температура подогрева, тем лучше протекает процесс сварки, однако повышение температуры ограничивается различными дополнительными соображениями. Обычно металл нагревают до так называемых сварочных температур, т. е. температур, лежащих лишь немного ниже температуры плавления металла. Дальнейшее повышение температуры не допускается, так как начавшееся плавление металла может нарушить нормальный процесс сварки, ухудшить структуру металла и т. п. Иногда температура нагрева ограничивается невозможностью дальнейшего её повышения при нагреве в разных горнах, печах и т. п. Во многих случаях оказывается целесообразным усилить подогрев металла в зоне сварки до оплавления. При этом расплавленный металл в процессе осадки может полностью выдавливаться наружу из зоны сварки, и в соприкосновение войдут и будут свариваться слои металла, нагретые лишь до перехода в пластическое состояние. В этом случае при последующем металлографическом исследовании в сварном соединении литого металла не обнаруживается. Иногда расплавленный металл удаляется из зоны сварки осадкой не полностью или совсем не удаляется, например при точечной контактной электросварке. В этом случае при металлографическом исследовании сварного соединения обнаруживается литой металл. Если при подогреве металл доводится до оплавления, то сварочный процесс называется сваркой давлением с оплавлением.Группа способов сварки плавлением, в свою очередь, может быть разделена на две подгруппы: 1) сварка плавлением, характеризующаяся расплавлением основного металла и 2) пайка, основная особенность которой заключается в отсутствии плавления основного металла. Соединение осуществляется за счёт расплавления легкоплавкого присадочного металла, имеющего температуру плавления ниже температуры плавления основного металла. Этот легкоплавкий металл называется припоем, а сам процесс — пайкой, которую можно считать разновидностью сварки плавлением. Однако провести резкую границу между собственно сваркой плавлением и пайкой, в особенности для цветных металлов, не всегда возможно. На основании приведённых определений можно дать краткую характеристику процессам сварки давлением и сварки плавлением и отметить их некоторые особенности. Процесс сварки давлением с нагревом слагается из двух операций: Выполнение сварки давлением без оплавления не требует особенно высоких температур, поэтому свариваемые изделия могут нагреваться разнообразными источниками тепла. Металл в зоне сварки не расплавляется, поэтому его химический состав и структура остаются практически неизменными или меняются сравнительно мало, вследствие чего в сварном соединении более или менее сохраняются первоначальные механические свойства основного металла. В благоприятных случаях сварка давлением может дать совершенно однородный металл в зоне сварного соединения и место сварки не может быть обнаружено металлографическим исследованием; металл зоны сварки не отличается от основного металла по химическому составу, структуре и механическим свойствам. Соединяемые поверхности должны быть тщательно очищены перед сваркой, так как отсутствие плавления металла затрудняет удаление загрязнений из зоны сварки, в результате чего в процессе осадки часть загрязнений остаётся в сварном соединении и снижает его механические свойства. Иногда целесообразно применять флюсы, переводящие тугоплавкие окислы на поверхности свариваемых металлов в легкоплавкие шлаки, легче удаляемые в жидком виде из зоны сварки в процессе осадки. Процесс сварки плавлением осуществляется следующим образом. Соединяемые части собираются в нужном положении, к месту соединения подводится достаточной мощности источник тепла с высокой температурой, расплавляющий металл обеих соединяемых частей. Расплавленный металл свариваемых деталей самопроизвольно, без внешних механических воздействий, сливается в общую сварочную ванну. По удалении источника тепла сварочная ванна, охлаждаясь, быстро затвердевает, а наплавленный металл прочно соединяет обе детали в одно целое. Расплавленный металл сварочной ванны весьма интенсивно отдаёт тепло в массу изделия вследствие высокой теплопроводности металлов, поэтому для образования сварочной ванны необходимых размеров требуется источник тепла не только достаточной мощности, но и весьма высокой температуры. Опыт показывает, что для сварки плавлением таких металлов, как сталь, медь, чугун средних толщин, источник тепла должен иметь температуру не менее 3000°; при меньших температурах сварка если и возможна, то даёт посредственные результаты и экономически невыгодна вследствие низкой производительности. Такие высокие температуры в промышленном масштабе научились получать относительно недавно (около 70 лет назад), поэтому все виды и разновидности сварки плавлением являются сравнительно новыми. В расплавленной ванне различные загрязнения, бывшие на поверхности металла (окислы, грязь и т. п.), имеют возможность всплыть на поверхность ванны и перейти в шлак, поэтому при сварке плавлением требования, предъявляемые к чистоте поверхности металла, могут быть меньше, чем при сварке давлением. Процесс плавления металла и воздействие на ванну очень высокой температуры источника нагрева вызывают резкое изменение химического состава, структуры и механических свойств металла сварного шва, по сравнению с основным металлом. Первоначальные свойства металла сварного соединения, сохраняющиеся при сварке давлением, в этом случае не сохраняются. Испаряются и выгорают составные части металла, поглощаются ванной газы из окружающей атмосферы, в результате чего затвердевший металл ванны получает совершенно иные состав и структуру. Изменение механических свойств часто проявляется в резком снижении пластичности металла. Для устранения неблагоприятных последствий плавления металла и воздействия на него высоких температур часто прибегают к улучшению металла шва, вводя в ванну различные присадки. После открытия способов сварки плавлением в конце прошлого столетия особое внимание техников того времени привлекало то, что сварка плавлением выполнялась за одну операцию — нагрев; приложения же давления, т. е. операции осадки, не требовалось. Привычные старые способы сварки давлением требовали двух отдельных операций — нагрева, а затем приложения давления в процессе осадки. Основное значение при этом справедливо приписывалось осадке. Чтобы подчеркнуть главную отличительную особенность сварки плавлением, её назвали автогенной сваркой. Слово автогенная образовано из греческих корней авто и ген и может быть переведено как самовозникающая. В дальнейшем это слово в разговорной речи стало преимущественно применяться для обозначения лишь одного вида сварки плавлением, именно газовой сварки, и отсюда постепенно образовался своеобразный технически безграмотный разговорный жаргон с выражениями вроде «он варит автогеном», «автогенная резка» и т. п. Поэтому в настоящее время термин «автогенная сварка» не рекомендуется применять в технической литературе.

Приведённая на фиг. 1 классификация способов сварки недостаточно удобна для дальнейшего развития и деталировки. Для практических целей гораздо удобнее другая система классификации, в основу которой положен способ нагрева металла при сварке. Классификацию по способу нагрева можно сильно детализировать, охватив все виды и разновидности сварки, имеющие промышленное значение, если вместе со способами нагрева при классификации принять во внимание и некоторые другие признаки. Основная схема классификации видов сварки по способу нагрева металла показана на фиг. 2. В основу классификации положен вид энергии, используемой для нагрева металла в процессе сварки. Соответственно этому все виды сварки разбиваются на четыре группы: Если в дальнейшем найдут применение другие виды энергии, например лучистая или световая, то могут быть соответственно выделены новые группы способов сварки. В группе химических способов важнейшей будет реакция сжигания твёрдого, жидкого или газообразного горючего в воздухе или технически чистом кислороде. К группе химических способов может быть отнесена горновая сварка, когда нагрев места сварки осуществляется в разного рода печах и горнах. Сюда же относится подгруппа многочисленных способов и разновидностей газовой сварки, где нагрев производится сжиганием горючего газа в особых сварочных горелках. К группе химических способов принадлежит со всеми разновидностями термитная сварка, при которой источником тепла служит порошкообразная горячая смесь — термит, состоящая из частиц металла, например алюминия или магния, с большой теплотой сгорания и окислов металла с меньшей теплотой сгорания, например железной окалины. Использование электрической энергии для нагрева создало весьма обширную и разнообразную группу электрических способов сварки или электросварки, являющихся наиболее важным видом сварки металлов в современной промышленности. Электрическая сварка разделяется на две большие подгруппы: 1) дуговая электросварка, при которой нагрев производится электрическим дуговым разрядом, и 2) контактная электросварка, когда нагрев производится джоулевым теплом тока, протекающего по металлу. Объём применения и промышленное значение отдельных способов сварки различны. Из химических способов наибольшее практическое значение имеет газовая сварка, а из видов газовой сварки — ацетилено-кислородная, применяющаяся почти во всех отраслях промышленности. Горновая или кузнечная сварка, являющаяся древнейшим способом, известным с незапамятных времён, заменяется в настоящее время во многих отраслях промышленности более производительными и совершенными способами сварки. Термитная сварка имеет сравнительно ограниченный круг применения. В нашей практике до недавнего времени этот метод применялся почти исключительно для сварки рельсовых стыков, преимущественно трамвайных. С появлением нового, магниевого термита появилась новая, довольно значительная область применения термитной сварки — соединение стальных проводов линий телеграфной и телефонной связи. Наиболее важным видом сварки для большинства отраслей промышленности является электрическая дуговая сварка. Этот метод, основанный на расплавлении металла электрическим дуговым разрядом, занимает в настоящее время первое место в нашей промышленности по числу действующих установок, занятых рабочих, объёму и стоимости выпускаемой продукции. Этот способ в последнее время в значительной степени механизирован и автоматизирован, всё большее значение начинает получать автоматическая дуговая электросварка. Способ дуговой электросварки весьма универсален и применим к изделиям самых разнообразных форм и размеров, но особенно выгоден он для изделий крупных размеров. Чем крупнее размеры изделия и больше толщина металла, тем выше преимущества дуговой электросварки перед другими возможными методами сварки. Электрическая контактная сварка, после дуговой и газовой, по своему промышленному значению является в настоящее время третьим способом сварки, быстро прогрессирующим и развивающимся. Развитие контактной сварки, требующей значительных электрических мощностей, тесно связано с усилением электрификации промышленности и переходом на массовое производство, так паи этот метод сварки, по существу, является наиболее приспособленным к массовому производству однотипных изделий. Процесс контактной сварки значительно механизирован и легко поддаётся полной автоматизации. Характерная особенность контактной сварки заключается в применении сравнительно Сложных специализированных машин, предназначенных для выполнения определённой операции.

29) Режим и техника ручной дуговой сварки

Диаметр электрода выбирается в основном в зависимости от толщины свариваемого металла: Толщина свариваемого ме 0,5—1 1—2 2—5 5—10 свыше 10 та л л а, мм Диаметр элек 1—1,5 1,52,5 2,5—4 46 53 трода, мм При выборе диаметра электрода нужно учитывать также положение шва в пространстве II—3.4). Вертикальные швы свариваются электродами диаметром не более 5—6 мм, а потолочные — не более 4 мм. Сварочный ток выбирается в зависимости от диаметра электрода и положения шва в пространстве. Приближенно сила сварочного тока может быть определена по формуле j=kd, где — сварочный ток, о; d — диаметр электрода, мм; ft —коэффициент, принимаемый при ручной сварке низкоуглеродистых сталей металлическим электродом 45— 60 aмм, при сварке графитовыми электродами — 18— 22 амм, при сварке угольными электродами — 5— 8 амм. Сварку вертикальных и потолочных швов ведут при силе то* ка на 10—20% меньше, чем сварку швов в нижнем положении. От выбора силы сварочного тока зависит качество сварных соединений и производительность сварки. Сварка малыми токами непроизводительна и может привести к непровару, т. е. яесплавлению основного и наплавленного металла. Для увеличения производительности сварочных работ сварку ведут на повышенных значениях силы сварочного тока. Однако чрезмерно большая сила тока увеличивает потерн электродного металла на угар и разбрызгивание, а иногда может привести даже к прожиганию стенок изделий. На качество сварки значительно влияет также длина дуги: чем она короче, тем выше качество наплавленного металла. При сварке плавящимся электродом длина дуги зависит от диаметра электрода и от рода покрытия Для электродов диаметром 4— 5 мм с покрытиями нормальная длина дуги 5—6 мм. При свар* ке длинной дугой (более 6 мм) уменьшается устойчивость ее горения, ухудшается провар основного металла, повышаются потери электродного металла на угар и разбрызгивание, увеличивается окисление сварочной ванны. Сварка металлов угольным электродом производится дугой длиной не менее б—15 мм во избежание науглероживания металла шва. Металл, идущий на изготовление сварных конструкций, предварительно очищается от грязи и окислов. Дуга зажигается кратковременным прикосновением электрода к свариваемому изделию. В процессе сварки нижних швов сварщик манипулирует электродом в трех направлениях 42): — подает электрод по мере его плавления вниз для поддержания постоянной дуги, 2 — перемещает его под углом 15—20° к вертикали вдоль оси шва в сторону движения для заполнения разделки кромок и 3 — дает электроду колебательные движения. Схема основных движений поперек шва для получения электрода. уширенного валика. При сварке металла небольшой толщины точные швы, получаемые движением электрода вдоль шва без поперечных перемещений. 30) Автоматическая дуговая сварка под флюсом

Электрическая дуга при этом способе сварки 45) горит между концом голой электродной проволоки 3 и кромками свариваемого металла 2 под слоем гранулированного флюса. ХХодача проволоки нз кассеты 6 в зону дуги осуществляется сварочной головкой 5. Флюс засыпается в разделку кромок впереди дуги из бункера 4. Сварной шов образуется либо в процессе перемещения сварочной головки относительно неподвижного изделия, либо яри перемещении изделия относительно непод, в и ж ной сварочной головки со скоростью сварки. В процессе сварки часть флюса расплавляется и при остыва* нни образует легко удаляемую шлаковую корку. Нерасплавив» шнйся флюс поступает обратно в бункер через сопло и шланг 7. Благодаря повышению силы сварочного тока, увеличению скорости сварки, уменьшению объема наплавленного металла за счет более глубокого провара основного металла производительность автоматической сварки под флюсом по сравнению с ручной дуговой сваркой увеличивается в 5—20 раз. Получение глубокого провара основного металла и высокие механические свойства сварного соединения позволяют уменьшить сечение швов по сравнению с ручной сваркой, благодаря чему экономится сварочная проволока. При автоматической сварке под флюсом экономится также электроэнергия и улучшаются условия труда сварщика (уменьшение пыли и газов, отсутствие светового излучения дуги), Автоматическая дуговая сварка под слоем флюса — основной способ производства сварочных работ в технике, Она является ведущим технологическим процессом в судостроении, котлостроеннн, в производстве труб и металлоконструкций. Этот вид сварки, применяемый в массовом производстве, наиболее целесообразен при выполнении прямолинейных и кольцевых швов большой протяженности в нижнем положении. Сваркой под флюсом получают неразъемные соединения деталей толщиной до 30—40 мм из углеродистых и легированных сталей, а также из цветных металлов (алюминия, меди, титана н др.). Этим методом производят и наплавочные работы. Для выполнения коротких и криволинейных швов, недоступных для сварки автоматами, применяют полуавтоматическую сварку под слоем флюса, при которой подача сварочной проволоки производится автоматически, а перемещение дуги и наложение шва — вручную. Сварку осуществляют специальными шланговыми полуавтоматами.

32) Техника газовой сварки

Газовой сваркой выполняют швы в любом пространственном положении. При осуществлении стыковых соединений сталь толщиной до 2 мм можно сваривать с отбортовкой кромок без применения присадочного материала. Для металла толщиной свыше 2 мм производят одностороннюю или двустороннюю разделку кромок. Сварку ведут с применением присадочной проволоки, химический состав которой должен соответствовать составу основного металла. Качество сварного соединения при газовой сварке зависит от правильного подбора тепловой мощности горелки, регулирования пламени, угла наклона мундштука горелки к поверхности свариваемого металла, применения присадочного материала и флюсов, выбранного способа сварки, Угол наклона мундштука горелки к поверхности свариваемой детали а) выбирается в зависимости от толщины металла и его теплопроводности. Чем выше толщина свариваемого металла и его теплопроводность, тем больше должен быть угол наклона. Присадочный металл вводят под углом 30—40° к поверхности детали, независимо от ее толщины. Различают два способа газовой сварки — левый и правый. При левой сварке горелку перемещают справа налево вслед за присадочной проволокой. В этом случае пламя направляется от сварного шва в сторону еще незаваренного соединения. Для регулирования скорости прогрева и правильного формирования шва горелкой и присадочной проволокой совершают поперечные колебательные движения. При правой сварке горелка перемещается слева направо впереди присадочной проволоки. Пламя направляется на свариваемый шов, защищая его от окисления. Поперечные колебательные движения горелкой и присадочной проволокой производят не так часто, как прн левом способе сварки. При правой сварке лучше используется тепло пламени, чем при левой. Благодаря этому повышается производительность труда сварщика (на 10—20%) и сокращается расход ацетилена (на 10—15%). Выбор способа газовой сварки зависит от толщины свариваемого металла и положения шва в пространстве. При выполнении швов в нижнем положении левый способ сварки рекомендуется применять для соединения металлов тол* щиной до 3 мм, а правый — свыше 3 мм. Сварка вертикальных швов производится обычно левым способом в направлении снизу вверх, а горизонтальных н потолочных швов — правым

15) Различают следующие схемы резания: а) по способу деления припуска по толщине и ширине - одинарная и б) по способу формирования обработанной поверхности детали - профильная, генераторная и комбинированная. Одинарная схема резания Одинарная схема резания подразделяется на профильную и генераторную. При профильной схеме резания форма каждого режущего зуба идентична форме окончательно обработанной поверхности. Подъем на зуб Sz при обработке стали назначается в пределах 0,015...0,04 мм, при обработке чугуна - 0,03...0,1 мм. При генераторной схеме резания припуски снимаются параллельными слоями каждым зубом протяжки не по всему профилю, а лишь по его части. При этом форма каждого зуба идентична форме предварительно подготовленной под протягивание поверхности и только последние режущие зубья соответствуют форме окончательно обработанной поверхности. Подъем на зуб Sz для этой схемы резания можно увеличить до 0,04...0,08 мм при обработке стали и до 0Д...0Д5 мм при обработке чугуна. Выбор одинарной схемы резания рекомендуется при снятии общего припуска в пределах 0,8...1,0 мм. Для обработки точных круглых отверстий применяется профильная схема резания, так как в этом случае снимаются менее тонкие стружки, вызывающие меньшие деформации в технологической системе, и обеспечивается более низкая шероховатость протянутой поверхности. Генераторная схема резания применяется, как правило, для шлицевых, шпоночных, пазовых и многогранных протяжек, что упрощает их изготовление. Наличие стружкоразделительных канавок на режущих зубьях протяжек облегчает ее хорошую сворачиваемость в виток и свободное размещение во впадине между зубьями. К недостаткам протяжек, работающих по одинарной схеме, следует отнести сравнительно невысокую производительность и большую длину режущей части из-за малых значений &, что приводит к большему расходу дорогостоящего инструментального материала, уменьшает жесткость протяжек. Кроме того каждый последующий зуб работает по наклепанному слою, а наличие ребра жесткости в местах стружкоразделительных канавок затрудняет сворачивание стружки в виток; значительная ширина среза приводят к тому, что усилия резания при использовании протяжек одинарной схемы резания достаточно велики. Групповая схема резания При групповой схеме резания все режущие зубья разбивают на группы. В группе может быть от 2-х до 5-ти зубьев. Последний зуб группы является зачистным. Он не имеет стружкоразделительных канавок, а по размерам на 0,02...0,04 мм меньше, чем прорезные зубья этой же группы. Прорезные зубья имеют стружкоразделительные канавки различной формы, располагаемые в шахматном порядке. Подъем на группу зубьев увеличивают до 0,1...0,3 мм, что позволяет сократить число черновых зубьев и в целом уменьшить длину протяжки. При работе протяжками групповой схемы резания возникают меньшие силы резания, так как последующая группа зубьев работает не по наклепанному металлу, в стружке отсутствует ребро жесткости, меньше ширина среза для каждого прорезного зуба. Например для одного прорезного зуба круглой протяжки. У внутренних протяжек групповая схема резания со стружкоразделительными канавками в виде шлицев получила название шахматной, при стружкоразделительных канавках в виде выкружек - переменного резания и при стружкоразделительных канавках в виде лыски - многогранной. Из указанных схем резания наибольшее применение получили схемы переменного резания (для круглых, шлицевых протяжек и многогранная (для квадратных, шестигранных и др. многогранных протяжек). Объясняется это следующими обстоятельствами. Помимо указанных преимуществ для групповой схемы резания, при использовании указанных схем устраняется опасность повреждения соседних зубьев при нанесении стружкоразделительных канавок; обеспечиваются вспомогательные углы oti до 6...8°; по вершинам выкружек угол g 130... 160°, что улучшает теплоотвод и тем самым повышается период стой кости протяжек. Для шлицевых и шпоночных протяжек переменного резания характерно наличие двух зубьев в группе.

Пластическая деформация происходит в результате скольжения и двойникования (рисунок ниже). Под действием касательного напряжения, возникающего вследствие приложения определенной силы к обрабатываемому материалу, возникает скольжение, при котором одна часть кристаллита перемещается относительно другой по кристаллографической плоскости. Но при этом между атомами сохраняется сцепление, иначе вместо пластической деформации произойдет разрушение. Плоскости скольжения как правило имеют весьма плотную упаковку атомов. Расстояние между двумя такими плоскостями больше, чем между плоскостями с меньшим количеством атомов. Чем больше расстояние между плоскостями, тем меньше усилие требуется для их сдвига.

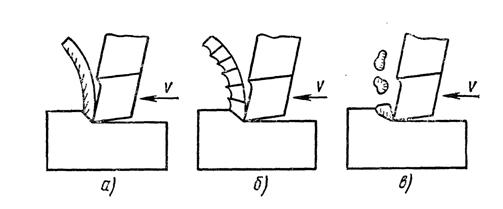

Виды стружек В зависимости от обрабатываемого материала, условий резания, геометрии режущего инструмента изменяется характер стружки. Стружка при резании может быть (рис.2): сливная – сходит в виде ленты, закручивающейся в спираль. Поверхность ее, обращенная к резцу, чистая и гладкая. С обратной стороны она имеет небольшие зазубрины. Образуется при обработке пластичных материалов (мягкой стали, латуни, алюминия и др.) со значительными скоростями скольжения и небольшими подачами инструмента с оптимальными передними углами. Образованию сливной стружки способствует увеличение переднего угла скалывания – состоит из отдельных связанных между собой элементов. Обращенная к резцу сторона ее гладкая, а противоположная имеет большие зазубрины. Образуется при обработке металлов средней твердости с невысокими скоростями резания и значительными подачами резцов, имеющих небольшие передние углы; надлома – состоит из отдельных не связанных или слабо связанных между собой элементов стружки. Образуется при обработке хрупких материалов (чугуна, бронзы, некоторых сплавов алюминия). Обработанная поверхность имеет большие неровности.

Рис.2. Виды стружек: a - сливная; б - скалывания; в - надлома

Стружка, образующаяся в процессе резания, подвергается значительной деформации, одним из проявлений которой является ее усадка. Усадка состоит в том, что длина стружки становится меньше длины обработанной поверхности, а толщина – больше толщины срезанного с заготовки слоя металла. Ширина стружки при этом практически не изменяется. Величина усадки характеризуется коэффициентом усадки: где L o – длина обработанной поверхности; L – длина стружки; h o –толщина срезаемого с заготовки слоя; h – толщина стружки. Величина усадки стружки зависит от свойств обрабатываемого материала, режима резания, геометрических параметров инструмента и др. Для хрупких материалов Параметры процесса резания Параметры процесса резания – это переменные, используемые для описания и анализа процесса резания. К ним относят множество размеров обработанной поверхности (линейные, угловые), множество параметров шероховатости; основное время, непосредственно затраченное на резание Т о, стойкость инструмента Т, эффективную мощность резания, скорость резания, геометрические параметры резцов и т.д. Основное технологическое время обработки Т о –это время, затрачиваемое непосредственно на процесс изменения формы, размеров и шероховатости обрабатываемой поверхности заготовки. Для токарной обработки

где i – число рабочих ходов резца, необходимое для снятия материала, оставленного на обработку; n – частота вращения заготовки, об/мин; S – подача, мм/об. Производительность обработки Q –количество деталей, обрабатываемых за определенное время Т (смена, час)

где Тк время обработки детали. Если норма выработки или производительность определяются за час, то

Время обработки детали

где t шт - штучное время, затрачиваемое на каждую деталь; tп.з. – подготовительно-заключительное время, отнесенное к одной детали.

где Т п.з. - подготовительно-заключительное время на обрабатываемую партию деталей; N - число деталей в партии.

где t o –основное (технологическое) время, затрачиваемое на резание; t в - вспомогательное время, необходимое для установки и снятия д

|

||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 35598; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.134.163 (0.013 с.) |

Качество и производительность сварочных работ зависят от режима сварки. Режим ручной дуговой электро сварки определяется диаметром электрода, величиной сварочного тока и длиной дуги.

Качество и производительность сварочных работ зависят от режима сварки. Режим ручной дуговой электро сварки определяется диаметром электрода, величиной сварочного тока и длиной дуги. Высокопроизводительные методы ручной дуговой сварки не решают проблемы значительного повышения производительности сварочных работ. Это достигается применением автоматической дуговой сварки, при которой механизируются все элементы сварочного процесса. Из всех способов автоматической дуговой сварки наибольшее применение в технике получила сварка под слоем флюса.

Высокопроизводительные методы ручной дуговой сварки не решают проблемы значительного повышения производительности сварочных работ. Это достигается применением автоматической дуговой сварки, при которой механизируются все элементы сварочного процесса. Из всех способов автоматической дуговой сварки наибольшее применение в технике получила сварка под слоем флюса. Основным видом сварного соединения при газовой сварке является соединение встык, реже применяется угловое соединение. Тавровое и нахлесточное соединения выполнять газовой сваркой не рекомендуется изза возможности образования в металле больших внутренних напряжений н деформаций.

Основным видом сварного соединения при газовой сварке является соединение встык, реже применяется угловое соединение. Тавровое и нахлесточное соединения выполнять газовой сваркой не рекомендуется изза возможности образования в металле больших внутренних напряжений н деформаций. Схема скольжения и двойникования в кристалле:

Схема скольжения и двойникования в кристалле: , уменьшение толщины среза a, повышение скорости резания, а также увеличение пластичности обрабатываемого материала;

, уменьшение толщины среза a, повышение скорости резания, а также увеличение пластичности обрабатываемого материала;

, для пластичных

, для пластичных  . Использование СОЖ усадку стружки меньшает.

. Использование СОЖ усадку стружки меньшает. ,

, -путь режущего инструмента относительно заготовки в направлении подачи; l –длина обработанной поверхности, мм;

-путь режущего инструмента относительно заготовки в направлении подачи; l –длина обработанной поверхности, мм;  –величина врезания (

–величина врезания ( ) и перебега резца (1–2), мм;

) и перебега резца (1–2), мм; ,

, , шт/час.

, шт/час. ,

, ,

, ,

,