Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Выплавка стали в индукционных печахСодержание книги

Поиск на нашем сайте

Выплавку стали в индукционных печах применяют в черной метал-лургии значительно реже, чем в дуговых, и используют обычно печи без железного сердечника, состоящие из индуктора в виде катушки (из медной трубки, охлаждаемой водой), которая служит первичной обмоткой, окружающей огнеупорный тигель, куда загружают плавя-щийся металл, рис.. Рисунок.. Схема индукционной печи для выплавки стали: 1- тигельиз огнеупорных ма-териалов; 2 - водоохлаждаемый индуктор; 3 - желоб для выпуска плавки; 4- сталеразливочный ковш; 5- металл; 6 - вихревые токи При пропускании тока через индуктор в металле, находящемся в тигле, индуктируются мощные вихре-вые токи, что обеспечивает нагрев и плавление металла. Шихтовые материалы загружают сверху. Для выпуска плавки печи наклоняют в сторону сливного желоба. Так как в индукционных печах теплота возникает в металле, шлак в них нагревается только через металл. Вместимость современных индукционных печей дости-гает в отдельных случаях 15 т. Плавку проводят методом переплава, используя от-ходы соответствующих легированных сталей или чис-тый по сере и фосфору углеродистый скрап и ферро-сплавы. В конце периода плавления на металл загру-жают флюс, необходимый для образования шлакового покрова. В кислых печах в качестве флюса используют бой стекла и другие материалы, богатые SiO2. В основ-ных печах применяют известь и плавиковый шпат. Шлаковый покров защищает металл от окисления и насыщения газами атмосферы, уменьшает потери теп-ла. Крупные печи могут работать на переменном токе с промышлен-ной частотой 50 периодов; для более мелких необходимы генераторы, работающие на частоте 500--2500 периодов в секунду. Выплавка стали из чугуна в индукционных печах распространения не получила, так как окисление и рафинирование с помощью шлака в них почти не-возможно. Эти печи с успехом используют для переплавки чистых легированных сталей, так как высокая температура, возможность работы в вакууме и отсутствие науглероживания металла электродами дают возможность получить в них стали с малым содержанием угле-рода и различные сложные сплавы, к которым предъявляются повы-шенные требования. Получение стали в дуговых электрических печах имеет неоспори-мые преимущества, важнейшие из которых -- очень высокое качество получаемой стали, возможность выплавлять любые марки стали, вклю-чая высоколегированные, тугоплавкие и жаропрочные. Электрические печи обеспечивают минимальный угар железа по сравнению с дру-гими сталеплавильными агрегатами и, что особенно важно, минималь-ное окисление дорогостоящих легирующих присадок благодаря ней-тральной атмосфере в печи. Следует отметить удобство регулирования температурного режима и легкость обслуживания этих печей. Недостатком выплавки стали в дуговых электрических печах яв-ляется потребность в большом количестве электроэнергии и высокая стоимость передела, так как на 1 т стали при твердой завалке расхо-дуют 600--950 кВт-ч электроэнергии. Поэтому дуговые электриче-ские печи пока применяют главным образом для получения высоколе-гированных и других дорогих сортов стали, предназначенных для ответственных изделий. 5) Способы разливки стали Способы разливки стали - в настоящее время разливку стали ведут преимущественно в изложницы или на установках непрерывной разливки (МНЛЗ). Способ разливки стали в изложницы делят на: разливку стали сверху или сифонную разливку стали. При разливке сверху металл поступает в изложницу 1 непосредственно из сталеразливочного ковша 2 (рисунок 1, а) или через промежуточное устройство 3. В случае сифонной разливки (рис. 2) жидкая сталь из сталеразливочного ковша 1 попадает в центровую 2 и затем по сифонной проводке 3 снизу поступает в изложницы 4, установленные на поддоне 5. Исторически сложилось так, что разливка сверху явилась первым способом отливки стальных слитков. В дальнейшем с повышением требований к качеству поверхности слитков, улучшением технологии изготовления огнеупорных изделий и увеличением емкости сталеплавильных агрегатов сифонный способ разливки стали получил широкое распространение на заводах, где не были установлены мощные обжимные станы и поэтому отливали мелкие слитки. Как показали результаты неоднократно проведенных сравнительных исследований, качественные показатели металла (механические свойства, макроструктура, содержание неметаллических включений и т. д.), а также величина брака из-за дефектов металла в прокатных цехах и на машиностроительных заводах практически не зависят от способа разливки.

В то же время сифонная разливка стали имеет следующие преимущества перед разливкой сверху. Преимущества сифонной разливки стали: * Возможность одновременной (на одном поддоне) отливки четырех — шести слитков массой 3—7 т и до шестидесяти более мелких слитков, что позволяет плавки большой массы разливать с меньшей общей продолжительностью. * Удобство наблюдения за поверхностью поднимающегося в изложнице уровня металла и возможность регулирования скорости разливки стали в относительно большом интервале в зависимости от температуры и состава металла. * Лучшая поверхность слитков и уменьшение в 2,5—4 раза затрат труда на зачистку слитков и прокатанных заготовок. Недостатки сифонной разливки стали: * Уменьшение из-за потерь с литниками выхода годного металла 4 на 0,9—1,3% в зависимости от массы слитка. * Увеличенный расход огнеупорных изделий на центровые и сифонные проводки, обслуживание и содержание дополнительного оборудования и повышенные затраты труда на подготовку поддонов.сборку центровых. Хотя поверхность слитков при сифонном способе разливки стали заметно чище и поэтому требует значительно меньшего времени на зачистку металла, все же при применении этого способа разливки суммарные часовые затраты труда на 1 тонну стали, расходуемые на потготовку изложниц и зачистку металла, оказываются в 1,5—5 раза выше, чем при разливке сверху. В целом, оценивая различные способы разливки стали следует признать, что разливка стали сверху в условиях современных сталеплавильных цехов большой производительности, где стали разливают в крупные слитки, имеет несомненные преимущества, и этот способ чаще всего предусматривается в проектах вновь строящихся заводов. На заводах качественной металлургии и заводах, где металл разливают в слитки мелкого и среднего развеса, следует признать целесообразным сохранение сифонного способа. Что касается разливки высоколегированных сталей и сплавов, требующих обязательной обдирки слитков перед последующим переделом, то ее осуществляют сверху, поскольку это позволяет устранить потери металла в виде литников.

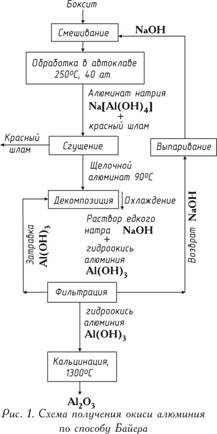

6) Пирометаллургический способ производства меди Известны еще два способа извлечения меди из руд и концентратов: гидрометаллургический и пирометаллургический. Первый из них не нашел широкого применения. Его используют при переработке бедных окисленных и самородных руд. Этот способ в отличии от пирометаллургического не позволяет извлечь попутно с медью драгоценные металлы. Второй способ пригоден для переработки всех руд и особенно эффективен в том случае, когда руды подвергаются обогащению. Основу этого процесса составляет плавка, при которой расплавленная масса разделяется на два жидких слоя: штейн-сплав сульфидов и шлак-сплав окислов. В плавку поступают либо медная руда, либо обожженные концентраты медных руд. Обжиг концентратов осуществляется с целью снижения содержания серы до оптимальных значений. Жидкий штейн продувают в конвертерах воздухом для окисления сернистого железа, перевода железа в шлак и выделения черновой меди. Черновую медь далее подвергают рафинированию - очистке от примесей. Большинство медных руд обогащают способом флотации. В результате получают медный концентрат, содержащий 8-35% Cu, 40-50% S, 30-35% Fe и пустую породу, главным образом составляющими которой являются SiO2, Al2O3 и CaO. Концентраты обычно обжигают в окислительной среде с тем, чтобы удалить около 50% серы и получить обожженный концентрат с содержанием серы, необходимым для получения при плавке достаточно богатого штейна. Обжиг обеспечивает хорошее смешение всех компонентов шихты и нагрев ее до 550-600 0С и, в конечном итоге, снижение расхода топлива в отражательной печи (Рисунок 5) в два раза. Однако при переплавке обожженной шихты несколько возрастают потери меди в шлаке и унос пыли. Поэтому обычно богатые медные концентраты (25-35% Cu) плавят без обжига, а бедные (8-25% Cu) подвергают обжигу. Температура обжига концентратов применяют многоподовые печи с механическим перегреванием. 7) ПРОИЗВОДСТВО АЛЮМИНИЯ. Одна весьма сомнительная легенда рассказывает, что однажды к римскомуимператору Тиберию (42 г. до н. э. — 37 г. н. э.) пришел человек сметаллической, небьющейся чашей. Материал чаши якобы был получен из глинозема(Al2O3) и, следовательно, должен был представлять собойалюминий. Опасаясь, что такой металл из глины может обесценить золото исеребро, Тиберий на всякий случай приказал отрубить человеку голову.Разумеется, этому рассказу трудно поверить: самородный алюминий в природе невстречается, а во времена Римской империи не могло быть технических средств,которые позволили бы извлечь алюминий из его соединений.По распространенности в природе алюминий занимает первое место средиметаллов; его содержание в земной коре составляет 7,45%. Однако, несмотря наширокую распространенность в природе, алюминий до конца XIX века принадлежалк числу редких металлов. В чистом виде алюминий не встречается вследствиесвоей высокой химической активности. Он преимущественно встречается в видесоединений с кислородом и кремнием – алюмосиликатов.Рудами алюминия могут служить лишь породы, богатые глиноземом (Al2O3) и залегающие крупными массами на поверхности земли. К таким породамотносятся бокситы, нефелины — (Na, K)2OּAl2O3ּ2SiO2, алуниты — (Na, K)2SO4ּAl2(SO4)3ּ4Al(OH)3 и каолины (глины),полевой шпат (ортоклаз) — K2OּAl2O3ּ6SiO2.Основной рудой для получения алюминия являются бокситы. Алюминий в нихсодержится в виде гидроокисей Al(OH), AlOOH, корунда Al2O3 и каолинита Al2O3ּ2SiO2ּ2H2O. Химический состав бокситов сложен: 28-70% глинозема; 0,5-20% кремнезема;2-50% окиси железа; 0,1-10% окиси титана. В последнее время в качестве рудыстали применять нефелины и алуниты.Крупные месторождения бокситов находятся на Урале, в Тихвинском районеЛенинградской области, в Алтайском и Красноярском краях.Нефелин (KּNa2OּAl2O3ּ2SiO2) входит в состав апатитонефелиновых пород (на Кольском полуострове).Впервые в свободном виде алюминий был выделен в 1825 г. датским физикомЭрстедом путем воздействия амальгамы калия на хлорид алюминия. В 1827г.немецкий химик Велер усовершенствовал способ Эрстеда, заменив амальгаму калияметаллическим калием: AlCl3 + 3K→3KCl + Al (Реакция протекает с выделением тепла). В 1854 г. Сент-Клер Девиль во Франции впервые применил способ Велера дляпромышленного производства алюминия, использовав вместо калия более дешевыйнатрий, а вместо гигроскопичного хлорида алюминия — более стойкий двойнойхлорид алюминия и натрия. В 1865 г. русский физико-химик Н. Н. Бекетовпоказал возможность вытеснения алюминия магнием из расплавленного криолита.Эта реакция в 1888 г. была использована для производства алюминия на первомнемецком заводе в Гмелингене. Производство алюминия этими так называемыми«химическими» способами осуществлялось с 1854 г. по 1890 г. В течение 35 летс помощью этих способов, было получено в общей сложности около 20 т алюминия.В конце 80-х годов позапрошлого столетия химические способы вытеснилэлектролитический способ, который позволил резко снизить стоимость алюминия исоздал предпосылки к быстрому развитию алюминиевой промышленности.Основоположники современного электролитического способа производства алюминияЭру во Франции и Холл в США независимо друг от друга подали в 1886 г. почтианалогичные заявки на патентование способа получения алюминия электролизомглинозема, растворенного в расплавленном криолите. С момента появленияпатентов Эру и Холла и начинается современная алюминиевая промышленность,которая более чем за 115 лет своего существования выросла в одну изкрупнейших отраслей металлургии.Технологический процесс получения алюминия состоит из трех основных стадий:1). Получение глинозема (Al2O3) из алюминиевых руд;2). Получение алюминия из глинозема;3). Рафинирование алюминия. Получение глинозема из руд. Глинозем получают тремя способами: щелочным, кислотным и электролитическим.Наибольшее распространение имеет щелочной способ (метод К. И. Байера,разработанный в России в конце позапрошлого столетия и применяемый дляпереработки высокосортных бокситов с небольшим количеством (до 5-6%)кремнезема). С тех пор техническое выполнение его было существенно улучшено.Схема производства глинозема по способу Байера представлена на рис. 1.Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются привведении в них гидроокиси алюминия, а оставшийся от разложения раствор послеего выпаривания в условиях интенсивного перемешивания при 169-170оСможет вновь растворять глинозем, содержащийся в бокситах. Этот способ состоитиз следующих основных операций:1). Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах;в мельницы подают боксит, едкую щелочь и небольшое количество извести, котороеулучшает выделение Al2O3; полученную пульпу подают навыщелачивание;2). Выщелачивания боксита (в последнее время применяемые до сих пор блокиавтоклав круглой формы частично заменены трубчатыми автоклавами, в которыхпри температурах 230-250°С (500-520 К) происходит выщелачивание),заключающегося в химическом его разложении от взаимодействия с воднымраствором щелочи; гидраты окиси алюминия при взаимодействии со щелочьюпереходят в раствор в виде алюмината натрия: AlOOH+NaOH→NaAlO2+H2O или Al(OH)3+NaOH→NaAlO2+2H2O; содержащийся в боксите кремнезем взаимодействует со щелочью и переходит враствор в виде силиката натрия: SiO2+2NaOH→Na2SiO3+H2O; в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевыйалюмосиликат; в нерастворимый остаток переходят окислы титана и железа,предающие остатку красный цвет; этот остаток называют красным шламом. Поокончании растворения полученный алюминат натрия разбавляют водным растворомщелочи при одновременном понижении температуры на 100°С;3). Отделения алюминатного раствора от красного шлама обычно осуществляемогопутем промывки в специальных сгустителях; в результате этого красный шламоседает, а алюминатный раствор сливают и затем фильтруют (осветляют). Вограниченных количествах шлам находит применение, например, как добавка кцементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминияприходится 0,6-1,0 т красного шлама (сухого остатка);4). Разложения алюминатного раствора. Его фильтруют и перекачивают в большиеемкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на60°С (330 К) и постоянном перемешивании извлекается гидроокись алюминия Al(OH)3. Так как этот процесс протекает медленно и неравномерно, а формированиеи рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшейобработке, в декомпозеры добавляют большое количество твердой гидроокиси —затравки:Na2OּAl2O3+4H2O→Al(OH)3+2NaOH;5). Выделения гидроокиси алюминия и ее классификации; это происходит вгидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяютосадок, содержащий 50-60% частиц Al(OH). Значительную часть гидроокисивозвращают в процесс декомпозиции как затравочный материал, которая иостается в обороте в неизменных количествах. Остаток после промывки водойидет на кальцинацию; фильтрат также возвращается в оборот (после концентрациив выпарных аппаратах — для выщелачивания новых бокситов);6). Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операцияпроизводства глинозема; ее осуществляют в трубчатых вращающихся печах, а впоследнее время также в печах с турбулентным движением материала притемпературе 1150-1300оС; сырая гидроокись алюминия, проходя черезвращающуюся печь, высушивается и обезвоживается; при нагреве происходятпоследовательно следующие структурные превращения: Глинозем получают тремя способами: щелочным, кислотным и электролитическим.Наибольшее распространение имеет щелочной способ (метод К. И. Байера,разработанный в России в конце позапрошлого столетия и применяемый дляпереработки высокосортных бокситов с небольшим количеством (до 5-6%)кремнезема). С тех пор техническое выполнение его было существенно улучшено.Схема производства глинозема по способу Байера представлена на рис. 1.Сущность способа состоит в том, что алюминиевые растворы быстро разлагаются привведении в них гидроокиси алюминия, а оставшийся от разложения раствор послеего выпаривания в условиях интенсивного перемешивания при 169-170оСможет вновь растворять глинозем, содержащийся в бокситах. Этот способ состоитиз следующих основных операций:1). Подготовки боксита, заключающийся в его дроблении и измельчении в мельницах;в мельницы подают боксит, едкую щелочь и небольшое количество извести, котороеулучшает выделение Al2O3; полученную пульпу подают навыщелачивание;2). Выщелачивания боксита (в последнее время применяемые до сих пор блокиавтоклав круглой формы частично заменены трубчатыми автоклавами, в которыхпри температурах 230-250°С (500-520 К) происходит выщелачивание),заключающегося в химическом его разложении от взаимодействия с воднымраствором щелочи; гидраты окиси алюминия при взаимодействии со щелочьюпереходят в раствор в виде алюмината натрия: AlOOH+NaOH→NaAlO2+H2O или Al(OH)3+NaOH→NaAlO2+2H2O; содержащийся в боксите кремнезем взаимодействует со щелочью и переходит враствор в виде силиката натрия: SiO2+2NaOH→Na2SiO3+H2O; в растворе алюминат натрия и силикат натрия образуют нерастворимый натриевыйалюмосиликат; в нерастворимый остаток переходят окислы титана и железа,предающие остатку красный цвет; этот остаток называют красным шламом. Поокончании растворения полученный алюминат натрия разбавляют водным растворомщелочи при одновременном понижении температуры на 100°С;3). Отделения алюминатного раствора от красного шлама обычно осуществляемогопутем промывки в специальных сгустителях; в результате этого красный шламоседает, а алюминатный раствор сливают и затем фильтруют (осветляют). Вограниченных количествах шлам находит применение, например, как добавка кцементу. В зависимости от сорта бокситов на 1 т полученной окиси алюминияприходится 0,6-1,0 т красного шлама (сухого остатка);4). Разложения алюминатного раствора. Его фильтруют и перекачивают в большиеемкости с мешалками (декомпозеры). Из пересыщенного раствора при охлаждении на60°С (330 К) и постоянном перемешивании извлекается гидроокись алюминия Al(OH)3. Так как этот процесс протекает медленно и неравномерно, а формированиеи рост кристаллов гидроокиси алюминия имеют большое значение при ее дальнейшейобработке, в декомпозеры добавляют большое количество твердой гидроокиси —затравки:Na2OּAl2O3+4H2O→Al(OH)3+2NaOH;5). Выделения гидроокиси алюминия и ее классификации; это происходит вгидроциклонах и вакуум-фильтрах, где от алюминатного раствора выделяютосадок, содержащий 50-60% частиц Al(OH). Значительную часть гидроокисивозвращают в процесс декомпозиции как затравочный материал, которая иостается в обороте в неизменных количествах. Остаток после промывки водойидет на кальцинацию; фильтрат также возвращается в оборот (после концентрациив выпарных аппаратах — для выщелачивания новых бокситов);6). Обезвоживания гидроокиси алюминия (кальцинации); это завершающая операцияпроизводства глинозема; ее осуществляют в трубчатых вращающихся печах, а впоследнее время также в печах с турбулентным движением материала притемпературе 1150-1300оС; сырая гидроокись алюминия, проходя черезвращающуюся печь, высушивается и обезвоживается; при нагреве происходятпоследовательно следующие структурные превращения:

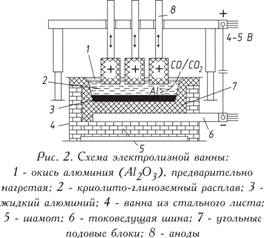

Электролитическоевосстановление окиси алюминия, растворенной в расплаве на основе криолита,осуществляется при 950-970°С в электролизере. Электролизер состоит изфутерованной углеродистыми блоками ванны, к подине которой подводитсяэлектрический ток. Выделившийся на подине, служащей катодом, жидкий алюминийтяжелее расплава соли электролита, поэтому собирается на угольном основании,откуда его периодически откачивают (рис. 2). Сверху в электролит погруженыугольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминиякислорода, выделяя окись углерода (CO) или двуокись углерода (CO2).На практике находят применение два типа анодов:а) самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых«хлебов» массы Зедерберга (малозольный уголь с 25-35% каменноугольного пека),набитых в алюминиевую оболочку; под действием высокой температуры аноднаямасса обжигается (спекается);б) обожженные, или «непрерывные», аноды из больших угольных блоков (например,1900×600×500 мм массой около 1,1 т).Сила тока на электролизерах составляет 150 000 А. Они включаются в сетьпоследовательно, т. е. получается система (серия) — длинный рядэлектролизеров.Рабочее напряжение на ванне, составляющее 4-5 В, значительно вышенапряжения, при котором происходит разложение окиси алюминия, посколькув процессе работы неизбежны потери напряжения в различных частях системы.Баланс сырья и энергии при получении 1 т алюминия представлен на рис. 3. Электролиз хлорида алюминия (метод фирмы Алкоа) Электролитическоевосстановление окиси алюминия, растворенной в расплаве на основе криолита,осуществляется при 950-970°С в электролизере. Электролизер состоит изфутерованной углеродистыми блоками ванны, к подине которой подводитсяэлектрический ток. Выделившийся на подине, служащей катодом, жидкий алюминийтяжелее расплава соли электролита, поэтому собирается на угольном основании,откуда его периодически откачивают (рис. 2). Сверху в электролит погруженыугольные аноды, которые сгорают в атмосфере выделяющегося из окиси алюминиякислорода, выделяя окись углерода (CO) или двуокись углерода (CO2).На практике находят применение два типа анодов:а) самообжигающиеся аноды Зедерберга, состоящие из брикетов, так называемых«хлебов» массы Зедерберга (малозольный уголь с 25-35% каменноугольного пека),набитых в алюминиевую оболочку; под действием высокой температуры аноднаямасса обжигается (спекается);б) обожженные, или «непрерывные», аноды из больших угольных блоков (например,1900×600×500 мм массой около 1,1 т).Сила тока на электролизерах составляет 150 000 А. Они включаются в сетьпоследовательно, т. е. получается система (серия) — длинный рядэлектролизеров.Рабочее напряжение на ванне, составляющее 4-5 В, значительно вышенапряжения, при котором происходит разложение окиси алюминия, посколькув процессе работы неизбежны потери напряжения в различных частях системы.Баланс сырья и энергии при получении 1 т алюминия представлен на рис. 3. Электролиз хлорида алюминия (метод фирмы Алкоа)  В реакционном сосуде окись алюминия превращается сначала в хлорид алюминия.Затем в плотно изолированной ванне происходит электролиз AlCl3,растворенного в расплаве солей KCl, NaCl. Выделяющийся при этом хлоротсасывается и подается для вторичного использования; алюминий осаждается накатоде.Преимуществами данного метода перед существующим электролизом жидкогокриолитоглиноземного расплава (Al2O3, растворенная вкриолите Na3AlF6) считают: экономию до 30% энергии;возможность применения окиси алюминия, которая не годится для традиционногоэлектролиза (например, Al2O3 с высоким содержаниемкремния); замену дорогостоящего криолита более дешевыми солями; исчезновениеопасности выделения фтора. Восстановление хлорида алюминия марганцем (Toth — метод) В реакционном сосуде окись алюминия превращается сначала в хлорид алюминия.Затем в плотно изолированной ванне происходит электролиз AlCl3,растворенного в расплаве солей KCl, NaCl. Выделяющийся при этом хлоротсасывается и подается для вторичного использования; алюминий осаждается накатоде.Преимуществами данного метода перед существующим электролизом жидкогокриолитоглиноземного расплава (Al2O3, растворенная вкриолите Na3AlF6) считают: экономию до 30% энергии;возможность применения окиси алюминия, которая не годится для традиционногоэлектролиза (например, Al2O3 с высоким содержаниемкремния); замену дорогостоящего криолита более дешевыми солями; исчезновениеопасности выделения фтора. Восстановление хлорида алюминия марганцем (Toth — метод)  При восстановлении марганцем из хлорида алюминия освобождается алюминий.Посредством управляемой конденсации из потока хлорида марганца выделяютсясвязанные с хлором загрязнения. При освобождении хлора хлорид марганцаокисляется в окись марганца, которая затем восстанавливается до марганца,пригодного к вторичному применению. Сведения в имеющихся публикациях весьманеточны, так что в данном случае придется отказаться от оценки метода. При восстановлении марганцем из хлорида алюминия освобождается алюминий.Посредством управляемой конденсации из потока хлорида марганца выделяютсясвязанные с хлором загрязнения. При освобождении хлора хлорид марганцаокисляется в окись марганца, которая затем восстанавливается до марганца,пригодного к вторичному применению. Сведения в имеющихся публикациях весьманеточны, так что в данном случае придется отказаться от оценки метода.

|

|||||||||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 361; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.133.141.201 (0.01 с.) |