Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Сущность метода и основные области примененияСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

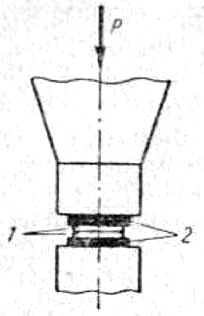

Диффузионная сварка входит в группу способов сварки давлением, при которых соединение проходит за счет пластической деформации микронеровностей на поверхности свариваемых заготовок при температуре ниже температуры плавления. Отличительной особенностью является применение повышенных температур при сравнительно небольшой остаточной деформации. Ее технологическая характеристика была предложена Н.Ф. Казаковым и принята Международным институтом сварки в следующей формулировке: «Диффузионная сварка материалов в твердом состоянии - это способ получения неразъемного соединения, образовавшегося вследствие возникновения связей на атомарном уровне, появившихся в результате сближения контактных поверхностей за счет локальной пластической деформации при повышенной температуре, обеспечивающей взаимную диффузию в поверхностных слоях соединяемых материалов». В практике диффузионной сварки известно применение двух технологических схем процесса, различающихся характером приложения нагрузки или напряжения, действующих в течение цикла. В одной из них используют постоянную нагрузку по величине ниже предела текучести. При этом процессы, развивающиеся в свариваемых материалах, аналогичны ползучести. Такую технологию называют диффузионной сваркой по схеме свободного деформирования. На практике подобная схема осуществима наиболее просто, поэтому очень широко распространена. По другой схеме нагрузка и пластическая деформация обеспечиваются специальным устройством, перемещающимся в процессе сварки с контролируемой скоростью (см. рис. 1, б). Эту технологию называют диффузионной сваркой по схеме принудительного деформирования (ДСПД-процесс). Этот процесс осуществляют при напряжениях, как правило, превышающих предел текучести. Таким образом, скорость деформации Ј задается приложенной нагрузкой Р и условиями, в которых она действует: прежде всего температурой Т и временем действия 1. Промышленное применение. Технологические возможности диффузионной сварки позволяют широко использовать этот процесс в приборостроительной и электронной промышленности при создании металлокерамических и катодных узлов, вакуум-плотных соединений из разнородных материалов, полупроводниковых приборов, при производстве штампов и т.п.

Рис. 1 Схема деформирования при диффузионной сварке: 1 - система погружения; 2 -система деформирования; Н - нагреватель; Д-детали

Диффузионная сварка находит применение для изготовления крупногабаритных заготовок деталей сложной формы, получение которых механической обработкой, методами обработки давлением или литьем невозможно или неэкономично. Особенно эффективно такое применение диффузионной сварки в опытном и мелкосерийном производстве. Перспективно получение многослойных пустотелых конструкций типа панелей из титановых или алюминиевых сплавов с наполнителем сложной формы (гофры, соты, ребра и др.) методом совмещения диффузионной сварки и формообразования в режиме сверхпластичности. Достоинства:

Недостатки:

Область применения

37)

38) Пайку можно вести при общем или местном нагреве конструкции. При общем нагреве изделие помещают в печь или погружают в соляную или металлическую ванну, В этих условиях изделие прогревается равномерно. Такой процесс целесообразен для пайки изделий относительно небольших размеров. При местном нагреве подогревают лишь часть конструкции в зоне спая. Пайка при помощи паяльника. Наиболее известный и широко используемый метод пайки низкотемпературными припоями — пайка паяльниками. В усовершенствованных конструкциях паяльников обеспечивается механизированная подача припоя и его дозировка, Пайка газовым пламенем. Газовым пламенем паяют вручную и механизированным способом. Источником нагрева служит пламя обычных горелок с применением в качестве горючего относительно не высококалорийного газа, например пропана. Газовое пламя лишь частично предохраняет место спая от окисления, поэтому рекомендуется применение флюсов и паст. В некоторых случаях флюсы подаются в газообразном состоянии непосредственно в пламя. При газовой пайке возможно применение высокотемпературных и легкоплавких припоев. Для крупных деталей иногда применяют процесс пайки, называемый «сварка бронзой». В этом случае припоем служат латунные стержни, изделие нагревают кислородно-ацетиленовой горелкой. Сначала ею подогревают кромки, насыпают флюс, облуживают их тонким слоем припоя, а затем заполняют припоем весь объем разделки. Сварку бронзой используют при ремонте чугунных и стальных деталей.

Рис. 1. Основные виды индукторов для пайки: Индукционная пайка. Схема пайки с индукционным нагревом приведена на рис. 1, а—в. На рис. 1, а и б показано применение в качестве припоя проволоки, на рис. 1, в — плоского кольца. Во всех случаях детали помещают в магнитное поле индуктора. В результате воздействия на металл изделия магнитного поля образуются вихревые токи, которые и вызывают нагрев деталей. Интенсивность нагрева зависит от типа индуктора, мощности генератора, рода металла, размера конструкции и т. д. Требуемую равномерность нагрева регулируют величиной тока. При очень быстром нагреве иногда возможна пайка без флюса, так как при применении легкоплавких припоев окисление не успевает произойти. В других случаях паять необходимо при защите флюсами, в камерах с инертным газом (аргоном) или в вакуумных камерах. Механизировать процесс индукционной пайки можно разными способами, например, поместить детали на конвейер и подавать их под индуктор с таким расчетом, чтобы продолжительность паузы в движении конвейера была достаточной для нагрева детали, подлежащей соединению. В качестве источников тока при индукционной пайке используют машинные генераторы с частотой 2500— 8000 Гц и ламповые — с частотой 250—300 тыс. Гц. Пайка электроконтактным нагревом. Пайка происходит за счет теплоты, выделяющейся в деталях при протекании по ним электрического тока. Нагревать можно разными путями. Во-первых (рис. 2, а), пропусканием тока от электродов через обе детали 5 и место их соединения, в этом случае припои б закладывают между деталями; во-вторых (рис. 2, б), пропусканием тока через одну деталь 4, вторая деталь 3 нагревается за счет теплопроводности; эта схема удобна в тех случаях, когда одна из деталей имеет размеры значительно меньше другой; в-третьих (рис. 2, в), пропусканием тока через особый нагреватель 2; последний обеспечивает нагрев обеих деталей 5 за счет теплопроводности; этот способ удобен при относительно малых размерах соединяемых частей, припои 6 при этом закладывают в форме прутков или вносят в процессе пайки. При контактном способе паять можно и без флюсов, хотя их нередко применяют в соответствии с родом припоев. При пайке электроконтактным паяльником одну деталь подключают в электрическую систему, питаемую от трансформатора. В эту систему последовательно включают угольный электрод. В месте его контакта с деталью происходит нагрев; вторая деталь нагревается от первой за счет теплопроводности.

Рис. 2. Варианты электронагрева прн контактной пайке. Пайка в печах. Для этого способа наиболее часто применяют высокотемпературные припои, более редко — низкотемпературные. Пайка в печах обеспечивает равномерный нагрев и охлаждение конструкции, легко механизируется; это очень экономичный процесс при массовом и крупносерийном производствах, позволяет получать высокопрочные паяные соединения в труднодоступных местах. В воздушной среде пайку ведут, как правило, при относительно низких температурах легкоплавкими припоями, Этим способом паяют, например, соты автомобильных радиаторов и другие изделия из алюминиевых сплавов. При пайке в восстановительной атмосфере наиболее часто применяют водород или смеси, состоящие из водорода и окиси углерода и других газов. Такая атмосфера в печах позволяет восстанавливать образующиеся окислы металлов. Ее активность определяется родом окислов. Чистый водород взрывоопасен и дорог, поэтому чаще применяется диссоциированный аммиак или продукты его частичного сгорания. Пайка в среде инертных газов, а также в вакууме позволяет полностью избежать окисления основного металла и припоя. Более того, при пайке в вакууме достаточно хорошо очищаются поверхности вследствие растворения или сублимации поверхностных пленок некоторых окислов. Пайку в вакуумных печах или в среде нейтральных газов, как и в восстановительной атмосфере, можно проводить непосредственно в особых печах или контейнерах. Для этого применяют жесткие и мягкие контейнеры, целиком загружаемые в печь. При пайке в вакууме жесткий контейнер должен быть рассчитан на прочность и устойчивость под внешним давлением 1 ат при работе в условиях высоких температур, мягкий контейнер облегает изделие, подлежащее пайке, и не требует специального расчета прочности при его нахождении в вакуумных печах. Пайка погружением. Пайку погружением в соляных и флюсовых ваннах, а также в расплавленном припое применяют часто в отечественной и зарубежной промышленности. В соляных ваннах в качестве расплавов используют фтористый барий и хлористый кальций, которые способны удалять тонкие окисные пленки с поверхности низкоуглеродистых сталей, меди, латуни. Соляные расплавы хорошо защищают детали от внешних атмосферных воздействий и при правильном подборе обладают достаточной активностью для пайки не только указанных выше металлов, но также аустенитных сталей и титана. При пайке во флюсовых ваннах детали заключают в тигли из химически стойких материалов, например керамики, так как многие флюсы интенсивно растворяют материалы. Пайку погружением в расплавленный припой применяют в исключительных случаях для деталей сложной геометрической формы. Этот процесс неэкономичен, так как требует значительной затраты припоя. Пайка кварцевыми лампами. Сущность процесса пайки кварцевыми лампами заключается в следующем. Паяемую конструкцию помещают в мягкий контейнер. Его вакуумируют, а затем наполняют аргоном. Далее контейнер помещают в приспособление, в котором его закрепляют. С двух сторон контейнера устанавливают батареи кварцевых ламп. После окончания обогрева кварцевые лампы отводят, а приспособление совместно с деталями охлаждают. Весь цикл процесса пайки по этому способу продолжается 5—15 мин, в то время как продолжительность пайки в печах составляет несколько часов. Существуют и другие способы пайки, например, с использованием графитовых листовых нагревателей и т. д., но эти способы применяют редко. Экзотермическая пайка. Способ экзотермической пайки состоит в следующем. На очищенную поверхность аустенитной коррозионно-стойкой стали, подлежащей соединению, наносят тонкий слой порошкообразного флюса. Флюс можно наносить методом напыления. Соединяемые поверхности совмещают, на противоположные стороны укладываются экзотермическая смесь, выделяющая теплоту. Смесь состоит из разных компонентов, укладываемых в форме пасты или брикетов толщиной несколько миллиметров. Собранную конструкцию устанавливают в приспособление и вносят в специальную печь, где экзотермическую смесь поджигают. Смесь загорается при температуре 500 С (773 К), при этом на поверхности металла достигается температура, обеспечивающая расплавление припоя, Таким путем можно паять соединения внахлестку, а также сотовые блоки — конструкции небольших размеров, например 75x100 мм. При пайке сотовых конструкций требуется очень небольшое количество экзотермической смеси, значительно меньшее, чем для соединений внахлестку, В процессе испытаний сотовых конструкций установлено, что при приложении сжимающего усилия параллельно ребру разрушающее напряжение в аустенитных сталях достигает 120 кгс/мм2 (1176,8 *10^5 Н/м2), Пайка с приложением внешних сил. Этот способ пайки применим к парам металлов, способных образовывать между собой эвтектики или непрерывный ряд твердых растворов с минимумом температур плавления. Так, например, медь и серебро образуют сплав с температурой плавления около 780 С (1053 К). Одна из схем способа пайки с приложением внешних сил изображена на рис. 3. С двух сторон соединяемых образцов укладывают графитовые пластины. Детали плотно сжимают значительным усилием.

Рис. 3. Пайка с применением графитных пластин: От сварочной машины мощностью несколько десятков киловатт через соединяемые детали пропускают ток при напряжении во вторичной обмотке около З В. Соединяемые детали нагреваются. На границе образуется эвтектический сплав, толщина переходного слоя увеличивается со временем. При отсутствии графитовых пластин электролитическая медь, обладающая высокой проводимостью, не нагревается. Графитовые пластины служат для повышения сопротивления и необходимого нагрева меди. Указанным путем можно паять на точечных машинах некоторые цветные металлы, образующие эвтектические сплавы. Флюс не применяют. Таким же путем можно припаивать серебряные пластины к свинцу, а также сплавы меди к техническому серебру и техническому цинку. Пайка с наложением упругих колебаний. В настоящее время начинают развиваться методы пайки с использованием упругих колебаний — низкочастотных и ультразвуковых. Использование низкочастотных колебаний при обычных способах пайки способствует улучшению качества паяных швов. Обычно для создания низкочастотных колебаний используют электромагнитные вибраторы. Последние жестко соединяют с приспособлениями, в которых зажимают детали, подлежащие пайке. Амплитуды колебаний, передаваемые деталям, незначительны. Они составляют сотые доли миллиметра. Частоты колебаний также невелики, например, около 100 Гц. Вибраторы подают колебания в течение времени с начала подачи припоя и до полной его кристаллизации. Наложение упругих колебаний позволяет получить хорошие соединения на деталях с зазором 0,02—0,2 мм. При небольших зазорах наложение упругих колебаний улучшает заполнение зазора припоем. При больших зазорах колебания устраняют рыхлоты и обеспечивают получение плотных швов. Введение ультразвуковых упругих колебаний в расплавленный припой способствует разрушению поверхностной пленки в местах пайки, покрытых припоем и смачиванию им металла. Механизм разрушения поверхностной пленки состоит в возникновении явления кавитации в расплавленном припое. При введении ультразвуковых упругих колебаний в расплавленный припой в нем образуется много кавитационных пузырьков. При захлопывании пузырьков на поверхности металла возникает кавитационная эрозия, вследствие чего и происходит удаление поверхностных окисных пленок.

|

||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 559; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.156 (0.014 с.) |