Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кислородно–конвертерный процессСодержание книги

Поиск на нашем сайте Подготовка руд к плавке Необходимость подготовки руд к доменной плавке обуславливается стремлением улучшить технико-экономические показатели работы доменных печей и использовать для получения чугуна сравнительно бедные железные руды. Чем выше содержание железа в шихте и лучше ее газопроницаемость, тем выше производительность печи, ниже расход кокса и флюсов и лучше качество чугуна. Повышения содержания железа в доменной шихте достигают обогащением железных руд, а улучшения газопроницаемости шихты в доменной печи окуксованием мелких железных руд и концентратов. Расчетами и опытом установлено, что при повышении содержания железа в руде на 1 % производительность печи возрастает на 2,0 2,5 %, а расход кокса снижается на 1,4 2 %. Дробление Руда может быть в виде кусков до 1500 мм при открытой добыче и до 300 мм при подземной добыче. Дробление руд применяется как самостоятельная операция для получения кусков руды требуемого размера и как вспомогательная операция при обогащении руд для разрушения механических связей между железосодержащим минералом и пустой породой. В зависимости от крупности руды после дробления различают четыре стадии дробления 1. Крупное (размер кусков после дробления 100-300 мм). 2. Среднее (40-60 мм). 3. Мелкое (8-25 мм). Процесс дробления характеризуется степенью и эффективностью дробления. Степень дробления определяют отношением максимальных размеров кусков до и после дробления i = D/d, Грохочение Грохочением называется разделение руды на классы по крупности. Для руд, поступающих на металлургический завод без обогащения, грохочение является самостоятельной и очень важной операцией, в процессе которой выделяют мелкую руду (0-10 мм) для агломерации, а крупную (более 10 мм) сортируют на два класса: доменную (10-30 мм) и мартеновскую (30-80 мм). При обогащении руд на обогатительных фабриках грохочение является вспомогательной операцией, совмещаемой с дроблением руд. Это позволяет загружать в дробильные устройства только те фракции, которые подлежат дроблению, а следовательно, уменьшить расход электроэнергии на дробление, повысить производительность дробильных устройств и качество дробления. Грохочение руд осуществляется на механических ситах. Усреднение Железные руды по условиям залегания и добычи всегда имеют непостоянный химический состав. Значительные и частые колебания содержания железа и пустой породы в рудах вызывают нарушение теплового состояния доменной печи и химического состава шлака. Это приводит к нарушению ровного хода печи, при котором неизбежны повышение расхода кокса, снижение производительности печи и ухудшение качества выплавляемого чугуна. Чтобы уменьшить отрицательное влияние непостоянства химического состава руд на показатели доменной плавки, руды подвергают усреднению. Усреднением называют перемешивание железорудных материалов с целью выравнивания химического и гранулометрического составов. В связи с тем, что почти все добываемые руды подвергают окуксованию, основное назначение усреднения состоит прежде всего в уменьшении колебаний содержания железа и кремнезема в рудах. Необходимо добиться такого усреднения руд, при котором колебания содержания железа и кремнезема в руде не превышали бы 0,5 % от среднего значения. Обогащение Обогащением называется процесс разделения рудного минерала и пустой породы с целью повышения содержания металла в руде и уменьшения содержания пустой породы, а в некоторых случаях и вредных примесей. Все способы обогащения основаны на различии физических свойств рудных минералов и пустой породы. В результате обогащения руды получают 1. концентрат продукт, в котором содержится большая часть извлекаемого металла; Промежуточный продукт подвергают повторному обогащению. В зависимости от метода обогащения и устройства аппарата степень извлечения железа при обогащении железных руд может изменяться от 60 до 95 %. Различают пять основных методов обогащения руд 1. рудоотборка, основанная на различии цвета и блеска кусков рудного минерала и пустой породы; УСТРОЙСТВО ДОМЕННОЙ ПЕЧИ

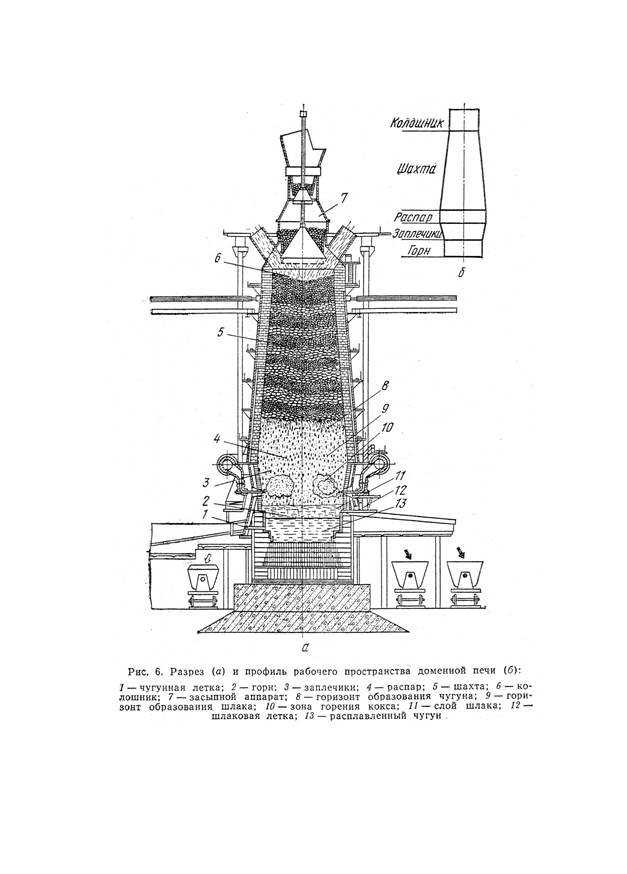

Доменная печь (рис.6) – вертикальная печь шахтного типа. Ее высота (до 35 м) примерно в 2,5-3 раза больше диаметра. Стенки печи выкладывают из огнеупорных материалов – в основном из шамота. Нижнюю часть горна и его основание (лещадь) выполняют из особо огнеупорных материалов – углеродистых (графитизированных) блоков. Для повышения стойкости огнеупорной кладки в ней устанавливают (примерно на ¾ высоты печи) металлические холодильники, по которым циркулирует вода. Для уменьшения расхода воды (для крупных печей до 70000 м3 в сутки) применяют испарительное охлаждение, основанное на том, что поглощаемое тепло используется для парообразования. Кладка печи снаружи заключена в стальной кожух толщиной до 40 мм. Для уменьшения нагрузки на нижнюю часть печи ее верхнюю часть (шахту) сооружают на стальном кольце, опирающемся на колонны. С увеличением полезного объема (рабочего пространства) доменных печей повышается их экономичность. Современные крупные доменные печи имеют объем 2000-3000 м3. На Криворожском заводе с 1974 г. работает печь объемом 5000 м3. Воздух для горения топлива вдувается через 14-36 фурм в верхнюю часть горна печи. В современную доменную печь для выплавки 1т чугуна вдувается около 3000 м3 воздуха; его расход на крупных печах достигает 6000-7000 м3/мин, что обеспечивается быстроходными турбовоздуходувными машинами (3500-4500 об/мин). Воздух нагревается в специальных воздухонагревателях. Каждую доменную печь обслуживают три-четыре автоматически переключающихся воздухонагревателя.

Значительный эффект дало повышение давления под колошником примерно до 2,5 атм., приводящее к уменьшению скорости газа, улучшению теплообмена и интенсификации физико-химических процессов. Крупнейшим усовершенствованием явилось обогащение дутья кислородом (до 30%). Наибольший эффект дало комплексное использование этих мер при применении природного газа. Производительность печей повысилась примерно на 50%, а расход кокса снизился на 25-30%. Доменная печь работает непрерывно в течение 5-10 лет. Для этого по мере необходимости в нее загружают отдельными порциями (колошами) шихтовые материалы, периодически выпускают чугун и шлак, непрерывно удаляют доменные газы. Для выплавки 1т передельного (мартеновского) чугуна в среднем расходуется около 1,8т офлюсованного агломерата, 550 кг кокса. Таким образом, печь объемом 3000 м3 в сутки потребляет примерно 8500т шихтовых материалов и выплавляет около 5000-5500т чугуна. В современных доменных печах все процессы по подготовке и загрузке шихтовых материалов полностью механизированы. К вспомогательным устройствам, обеспечивающим работу печи, относятся: шихтовые дворы, оборудованные погрузочно-разгрузочными устройствами; бункерные эстакады с вагон-весами для автоматического взвешивания шихтовых материалов, подъемные механизмы, доставляющие самоопрокидываааающиеся тележки-скипы с шихтой к загрузочному аппарату доменной печи. Для нормальной работы печи необходимы также воздухонагреватели и другие устройства для осуществления горячего дутья, литейный двор, ковши – чугуновозы и шлаковозы, разливочные машины и т.д.

Механизированный кессон имеет две подвижные и две неподвижные стенки из чугунных плит. Дно из полых плит, которые можно продувать (для ускорения охлаждения отливок) и кессона. Кессон имеет механизм для передвижения стенок и приспособлен для установки и закрепления верхней полуформы. 4.4 Формовка в стержнях Изготовить стержни, скрепить их между собой струбцинами. Собрать стержни в металлический жакет или в форму.

11) Дефекты в отливках Дефекты в отливках образуются в результате нарушения технологического процесса, неудовлетворительного качества исходных материалов и др. Ниже рассматриваются основные виды дефектов отливок и причины их возникновения. Несоответствие отливки чертежным размерам. Основными причинами, вызывающими искажение геометрических размеров отливок, является перекос форм и стержней. Перекос формы вызывает смещение частей отливки, расположенных в нижней и верхней полуформах (рис. 130, а). При перекосах стержней получается разностенность отливок, смещение ребер или бобышек (рис. 130, б). Перекосы образуются в результате формовки и сборки полуформ по изношенным штырям или неправильной установки стержней, вызванной смещением знаковых частей на модели. Газовые раковины — пустоты, имеющие округлую форму (рис. 131, а), могут располагаться внутри или на поверхности отливок, быть одиночными или гнездными. Основными причинами образования газовых раковин являются: плохое качество расплава, нарушение правил заливки формы, недостаточная газопроницаемость форм и стержней, повышенная влажность формовочных смесей, неудовлетворительная сушка стержней и формы, плохой вывод газов через вентиляционные каналы формы или стержня, применение при сборке окисленных (покрытых ржавчиной) жеребеек и др. Усадочные раковины (рис. 131, б) представляют собой открытые 1 или закрытые 2 полости в теле отливок, имеющие неровную внутреннюю поверхность. Усадочные раковины образуются в утолщенных местах отливок и являются следствием нарушений условий остывания расплава в форме, неправильного подвода расплава в форму, недостаточного питания отливки и заливки форм перегретым расплавом и др. Шлаковые раковины — полости, располагающиеся внутри тела или на поверхности отливок, частично или полностью заполненные шлаком (рис. 131, в). Шлаковые раковины образуются в результате попадания в полость литейной формы шлака вместе с расплавом. Это происходит вследствие неправильного устройства литниковой системы или небрежной заливки формы. Песчаные раковины чаще всего располагаются на поверхности отливок и представляют собой полости, частично или полностью заполненные формовочной смесью (рис. 131, г). Причинами образования песочных раковин являются: сор, оставшийся при сборке форм, обвалы отдельных частей плохо изготовленных форм и стержней, разрушение отдельных частей формы струей расплава и др. Рисунок 1. Схемы движения шаров в мельнице: а - режим скольжения, б - режим перекатывания, в - режим свободного скольжения, г - режим критической скорости Рисунок 2. Схема вибрационной мельницы: 1 - корпус-барабан, 2-вибратор вращения, 3 - спиральные пружины, 4 - электродвигатель, 5 - упругая соединительная муфта В мельницу загружают размольные тела (стальные или твердосплавные шары) и измельчаемый материал. При вращении барабана шары поднимаются вследствие трения на некоторую высоту и поэтому возможно несколько режимов измельчения: 1) скольжения, 2) перекатывания, 3) свободного падения, 4)движения шаров при критической скорости вращения барабана. В случае скольжения шаров по внутренней поверхности вращающегося барабана материал истирается между стенкой барабана и внешней поверхностью массы шаров, ведущей себя как единое целое. При увеличении частоты вращения шары поднимаются и скатываются по наклонной поверхности, и измельчение происходит между поверхностями трущихся шаров. Рабочая поверхность истирания в этом случае во много раз больше и поэтому происходит более интенсивное истирание материала, чем в первом случае. При большей частоте вращения шары поднимаются до наибольшей высоты, и падая вниз (рис. 1а) производят дробящее действие, дополняемое истиранием материала между перекатывающимися шарами. Это наиболее интенсивный размол. При дальнейшем увеличении частоты вращения шары вращаются вместе с барабаном мельницы, а измельчение при этом практически прекращается. Интенсивность измельчения определяется свойствами материала, соотношением рабочих размеров - диаметра и длины барабана, соотношением между массой и размерами размольных тел и измельчаемого материала. При D:L=3...5 (D - диаметр, L- длина барабана) преобладает дробящее действие, при D:L<3 - истирающее действие; для измельчения пластичных металлов это соотношение должно быть меньше трех. Масса размольных тел считается оптимальной при 1,7...2 кг размольных тел на 1 л объема барабана. Соотношение между массой размольных тел и измельчаемого материала составляет 2,5...3. Для интенсивного измельчения это соотношение увеличивают. Диаметр размольных шаров не должен превышать 1/20 диаметра мельницы. Для увеличения интенсивности измельчения процесс проводят в жидкой среде, препятствующей распылению материала и слипанию частичек. Количество жидкости составляет 0,4 л на 1кг размалываемого материала. Длительность измельчения изменяется от нескольких часов до нескольких суток. В производстве используют несколько типов шаровых мельниц. В различных типах шаровых мельниц соотношение средних размеров частиц порошка до и после измельчения, называемое степенью измельчения, составляет 50... 100. При более высокой частоте воздействия внешних сил на частицы материала применяют вибрационные мельницы (рис. 2). В таких мельницах воздействие на материал заключается в создании сжимающих и срезывающих усилий переменной величины, что создает усталостное разрушение порошковых частиц. В показанной на (рис. 2) мельнице дисбалансный вал - вибратор 2, вращающийся с частотой 1000-3000 об/мин при амплитуде 2...4 мм вызывает круговые движения корпуса 1 мельницы с размольными телами и измельчаемым материалом. В этом случае измельчение протекает интенсивнее, чем в шаровых мельницах. Тонкое измельчение трудно-размалываемых материалов часто выполняют на планетарных центробежных мельницах с шарами, используемыми для размола. По сравнению с шаровыми мельницами в планетарных центробежных мельницах, размол в сотни раз интенсивнее и одновременно в несколько раз менее производителен. Так эта мельница периодического, но не непрерывного (как шаровая) действия с ограниченной загрузкой измельчаемого материала. Для размола пластичных материалов используют процесс измельчения, в котором разрушающие удары наносят сами частицы измельчаемого материала. Для этого используют вихревые мельницы. Распыление и грануляция жидких металлов является наиболее простым и дешевым способом изготовления порошков металлов с температурой плавления до1600 С: алюминия, железа, сталей, меди, цинка, свинца, никеля и других металлов и сплавов. Сущность измельчения расплава состоит в дроблении струи расплава либо высоко энергонасыщенным газом или жидкостью, либо механическим распылением, либо сливанием струи расплава жидкую среду (например воду). Из многих вариантов наиболее широко применяется схема распыления металлов, представленная на (рис. 3). Основной частью технологического узла является форсунка.

Рис. 3 Для распыления металл плавят в электропечах. В зависимости от свойств расплава и требований к качеству порошке распыление осуществляют воздухом, азотом, аргоном, гелием, а для защиты от окисления инертным газом. Распыление воздухом - самый экономичный способ изготовления порошков. Основные параметры процесса распыления: давление и температура газового потока, температура расплава. Охлаждающей средой для распыленной струи может быть вода, газ, органическая жидкость. При различных условиях распыления получают частички порошка каплеобразной, шарообразной и других форм. Размеры частиц получают от 1 мм до сотых долей миллиметра. ВВЕДЕНИЕ В современном машиностроении возникают технологические проблемы, связанные с обработкой новых материалов и сплавов (например, жаро и кислотостойкие, специальные никелевые стали, тугоплавкие сплавы, композиты, неметаллические материалы: алмазы, рубины, германий, кремний, порошковые тугоплавкие материалы и т.п.) форму и состояние поверхностного слоя которых трудно получить известными механическими методами. К таким проблемам относится обработка весьма прочных или весьма вязких материалов, хрупких и неметаллических материалов (керамика), тонкостенных нежестких деталей, а также пазов и отверстий, имеющих размеры в несколько МКМ; получение поверхностей деталей с малой шероховатостью, и очень малой толщиной дефектного поверхностного слоя. В этих условиях, когда возможность обработки резанием ограничены плохой обрабатываемостью материала изделия, сложностью формы обрабатываемой поверхности или обработка вообще невозможна, целесообразно применять электрофизические и электрохимические методы обработки. Их достоинства следующие: 1) механические нагрузки либо отсутствуют, либо настолько малы, что практически не влияют на суммарную погрешность точности обработки; 2) позволяют изменять форму обрабатываемой поверхности заготовки (детали); 3) позволяют влиять и даже изменять состояние поверхностного слоя детали; 4) не образуется наклеп обработанной поверхности; 5) дефектный слой не образуется; 6) удаляются прижоги поверхности, полученные при шлифовании; 7) повышаются: износостойкость, коррозионная стойкость, прочность и другие эксплуатационные характеристики поверхностей деталей. Кинематика формообразования поверхностей деталей электрофизическими и электрофизическими методами обработки, как правило, проста, что обеспечивает точное регулирование процессов и их автоматизацию. Цель работы: доказать преимущества, а в некоторых случаях незаменимость электрохимической размерной обработки. Понять механизм действия методов электрохимической обработки. ИСТОРИЧЕСКАЯ СПРАВКА Разработка основ электрохимического метода и технологического его применения принадлежит талантливому ученому В.Н.Гусеву (1904…1956 г.г.). В 1929 г. он получил патент на электрохимическую обработку. Первые опыты по размерной электрохимической обработке металлов были проведены в 40-х годах прошлого столетия. В 1954 г. он получил патент на заточку сверл с вершинами из карбидов. Начальный период развития метода характеризуется тем, что наряду с его использованием в производстве (для получения профиля пера турбинных и компрессорных лопаток, ковочных штампов, пресс форм, кольцевых деталей, прошивки отверстий и щелей, заточки инструмента, удаления заусенцев и др.) происходило накопление экспериментальных и статических данных; делались попытки теоретических обобщений, которые позволили бы заранее, без испытаний, предсказать конечные результаты обработки. Химические методы, кроме способов травления, включают электрохимическую обработку. Этот метод можно использовать для обработки особо твердых и вязких электропроводных материалов. При этом достигается: а) высокая скорость съема металла (более 1000 мм/мин); б) высокий класс точности; в) отсутствует износ инструмента; г) отсутствуют остаточные напряжения; д) отсутствуют повреждения материала детали; е) отсутствуют заусенцы на кромках реза. Известный русский химик Е.И.Шпитальный в 1911г. разработал процесс электролитического полирования. В 1928 г. В.Н.Гусев применил этот процесс для размерной обработки станин крупных металлорежущих станков. Электролит не прокачивался. Катод-плиту на время убирали и ручным инструментом удаляли слой продуктов растворения. Процесс был трудоемким и медленным. В.Н.Гусев и Л.А.Рожков предложили уменьшить зазор между электродами до десятых долей мм, а электролит принудительно прокачивать через межэлектродный промежуток. Это было рождением нового вида обработки -- размерной электрохимической обработки (ЭХО) - за счет анодного растворения металла. В 1948г. была создана электрохимическая установка для изготовления отверстий в броневой стали. Тогда же были проведены первые опыты по обработке турбинных лопаток. Значительные успехи в развитии теории и совершенствовании технологии были достигнуты благодаря работам Ю.Н. Петрова, И.И.Мороза, Л.Б. Дмитриева и др. Рисунок 1 1 - электрод -- инструмент; 2 - заготовка; 3 - диэлектрик. Рисунок 2 1 - электрод-инструмент; 2 - заготовка. Рисунок 2.1 1 - электрод-инструмент (токопровод); 2 - заготовка; 3 - диэлектрический корпус. 1.3 Точение наружных и внутренних поверхностей. По такой схеме электрод-инструмент 1 исполняет роль резца, без контакта. В зазор S прокачивается электролит со скоростью . [Схема обработки наружной поверхности показана на рис 3] Рисунок 3 Схема точения наружных поверхностей 1 - электрод-инструмент; 2 - заготовка. При точении внутренней поверхности электрод-инструмент 1 перемещается вдоль заготовки 2 со скоростью. Межэлектродный зазор S может поддерживаться диэлектрическими прокладками 3. [Схема показана на рис3.1 на странице 6] Схема точения внутренних поверхностей: Рисунок 3.1 1 - электрод -- инструмент; 2 - заготовка; 3 - прокладки диэлектрические. Разрезание заготовок При разрезании заготовок используется профилированный инструмент (вращающийся диск) или непрофилированный - проволока. [Схема разрезания профилированным инструментом показана на рисунке 4]При этой схеме зазор между инструментом-электродом и заготовкой должен быть постоянным. Для выполнения в заготовках различных фигурных пазов, щелей особенно в нежестких материалах применяется непрофилированный инструмент-электрод в виде проволоки из латуни, меди или вольфрама. [Схема разрезания непрофилированным инструментом показана на рисунке 4.1 на странице 7] Для устранения влияния износа проволоки на точность обработки проволока непрерывно перематывается с катушки на катушку, что позволяет участвовать в работе все новым ее элементам. Схема разрезания профилированным инструментом: Рисунок 4 1 - электрод -- инструмент (диск); 2 - заготовка. Схема разрезания непрофилированным инструментом: Рисунок 4.1 1 - инструмент -- электрод (проволока); 2 - заготовка. 1.6 Шлифование При этом используется вращающийся металлический инструмент цилиндрической формы, который поступательно движется вдоль заготовки 2 со скоростью. [Схема шлифования показана на рисунке5] Это окончательная операция при изготовлении пакетов пластин из магнитомягких материалов. При обработке недопустимы механические усилия. Применяется также для изготовления деталей из вязких и прочных сплавов. Схема шлифования: Рисунок 5 1 - электрод -- инструмент; 2 - заготовка. 3 Теоретические основы электрохимического процесса формообразования (ЭХО) При электрохимической обработке образующиеся после подключения обрабатываемой детали к положительному полюсу источника питания - положительно заряженные ионы металла отводятся от поверхности анода под действием электрического поля. Электрическая ячейка состоит в основном из двух не контактирующих электродов, погруженных в электролит, между которыми имеется разность потенциалов. Если условия электролиза выбраны правильно, прохождение тока через ячейку приводит к растворению материала анода со скоростью, определяемой согласно первому закону Фарадея: -- количество вещества, осажденного или растворенного при электролизе, пропорционально количеству пропущенного электричества m=Q, г где m -- масса материала, растворенного с анода, г; -- коэффициент пропорциональности (электрохимический эквивалент); Q -- количество электричества, пропущенное через электролит Кл (А•с ). Поскольку каждый компонент сплава имеет свой электрохимический эквивалент, то соответственно и свою скорость анодного растворения. Для нормального протекания электрохимических реакций необходимо обеспечить интенсивный вынос продуктов обработки из межэлектродного промежутка (из зазора), поэтому электролит должен иметь определенную скорость. Электролит может иметь ламинарный или турбулентный характер течения. Вынос продуктов при турбулентном течении - быстрее! Однако расчет ламинарного потока значительно проще, поэтому в технологических расчетах принимают течение ламинарным! Подбор электролита От состава электролита зависят его электропроводность и скорость растворения металла. Для получения высоких технологических показателей процесса необходимо, чтобы: а) в электролите не протекали вовсе или протекали в минимальном количестве побочные реакции, снижающие выход по току; б) растворение заготовки происходило только в зоне обработки; в) на всех участках обрабатываемой поверхности протекал расчетный ток. Таких универсальных электролитов не существует, поэтому при подборе состава электролита приходится в первую очередь учитывать те требования, которые являются определяющими для выполнения данной операции. Для увеличения скорости растворения берут электролиты с большей удельной проводимостью, а для повышения точности лучше использовать электролит с пониженной проводимостью.Электролиты подбирают в зависимости от обрабатываемого материала. Требования при подборе электролита 1) Содержащиеся в водном растворе электролита анионы (отрицательно заряженные ионы) и катионы (положительно заряженные ионы) должны хорошо диссоциировать (разъединяться) при любых комбинациях. 2) Потенциал материала электрода -- инструмента был более положительным, чем потенциал осаждения катионов. Это препятствует осаждению металлических катионов на электрод- инструмент. Данное условие выполняется, если катионы электролита обладают большим отрицательным стандартным потенциалом.* (* это потенциал, измеренный относительно нормального водородного электрода, на поверхности которого в стандартных условиях протекает обратимая реакция e). 3) Наличие в электролите активирующих анионов, разрушающих под действием тока поверхностные оксидные пленки. Это обеспечивает преимущественное протекание на аноде реакции растворения и высокую производительность. 4) Необходимо, чтобы сродство компонентов обрабатываемого сплава к анионам электролита и их сродство к кислороду были близки между собой. Это обеспечивает избирательность растворения сплава, высокое качество поверхности и точность обработки. 5) Соответствие концентрации анионов, имеющих близкое сродство к тому или иному компоненту обрабатываемого сплава, содержанию этого компонента в сплаве. Это позволяет достичь равномерного анодного растворения всей поверхности заготовки. 6) Обеспечение в ходе реакций в электролите перехода продуктов реакции анодного растворения в нерастворимое состояние. Это дает возможность постоянно удалять продукты обработки из раствора (например, отстоем, фильтрованием, центрифугированием) и поддерживать требуемый состав электролита. 7) Необходимо, чтобы электролит обладал невысокой вязкостью для облегчения прокачки и ускорения процессов тепло - и массопереноса в зазоре. 8) Электролит должен обладать невысокой коррозионной активностью к оборудованию, быть безвредным для здоровья, пожаро-и взрывобезопасным. В качестве электролитов наиболее часто используют растворы неорганических солей: хлориды (калия хлорид); нитраты (азотнокислые соли, производные азотной кислоты - HNO3,калийная селитра KNO3); сульфаты натрия и калия - соли серной кислоты. В растворы могут вводиться добавки: а) буферные вещества для снижения защелачивания электролита (борная, лимонная, соляная кислоты); б) ингибиторы (от латинского - удерживаю) коррозии (нитрит натрия); производные азотистой кислоты - HNO 2; в) активирующие вещества, которые снижают пассивирующее действие оксидной пленки; г) поверхностно -- активные вещества для снижения гидравлических потерь и устранения кавитации (моющая жидкость ОП-- 7); д) коагуляторы - ускорители осаждения продуктов обработки (1…5 г/л полиакриламида). Чаще используются следующие электролиты: 8…18% растворы хлорида натрия (NaCl) и 15…20% растворы нитрата натрия (Na2SO4 ). Для каждого электролита удельная проводимость может быть самой различной в зависимости от его состава, концентрации, температуры. Для хлорида натрия наибольшая удельная проводимость при концентрации - 250 г/л, а для нитрата натрия - 210 г/л. С увеличением концентрации электролита удельная проводимость растет, достигает максимума, а затем снижается, так как сильнее проявляется взаимное притяжение ионов, которое снижает их подвижность и возможность переноса зарядов. Точность обработки Точность размеров и формы детали зависят от погрешности электрода -- инструмента и от погрешности, вызванной отклонениями режима ЭХО от расчетного. Кроме того, погрешность детали зависит от припуска на обработку, его неравномерности, стабильности процесса анодного растворения по обрабатываемой поверхности, точности оборудования. Погрешность размеров детали зависит от начальной погрешности размеров заготовки, зазора и припуска на обработку. Кроме того, рабочей поверхности электрода-инструмента придают форму, несколько отличающуюся от той, которую требуется получить в детали. Этот процесс называют корректированием электрода-инструмента. Различные факторы неодинаково влияют на общую погрешность обработки: а) наибольшее влияние оказывает нестабильность электропроводности электролита, зазора, выхода по току - до 50%; б) отклонения от расчетного режима течения электролита - до 20%; в) упругие и температурные деформации - до 15%; г) погрешности настройки и установки - до 15% от общей погрешности. Пути снижения погрешности а). Форма исходной поверхности заготовки должна иметь минимальный припуск с минимальной его неравномерностью; б). Уменьшение межэлектродного зазора; малые зазоры (,02…0,05 мм) получают установкой на поверхности инструмента твердых упоров из изоляционных материалов (алмазных игл, абразивных зерен). Для схемы с неподвижными электродами - с периодической перестановкой электродов. Одним из способов уменьшения межэлектродного зазора является применение импульсного напряжения. В период пауз удается добиться полного выноса продуктов обработки из зазора, стабилизировать температуру, состав электролита. Импульсный ток используют одновременно с ускоренным сближением и отводом электродов. Напряжение на электроды подают как в момент сближения электродов, отключая его непосредственно перед их касанием, так и во время отводов электродов после касания. Или другой способ -- чередуют включение напряжения и прокачки электролита, что позволяет стабилизировать режим ЭХО и избежать местных дефектов от неравномерного движения потока электролита. в). Вибрация электродов применяется совместно с импульсным напряжением или при постоянном токе. Вибрация электродов может осуществляться параллельно или перпендикулярно направлению подачи как с одинаковой, так и с разной амплитудой колебаний по обоим направлениям. г). Локализация процесса анодного растворения позволяет ограничить прохождение тока через участки заготовки, прилегающие к обрабатываемому, и за счет этого повысить точность формообразования; д). Для чистовой обработки турбинных лопаток применяют растворы NaCl с малой массовой концентрацией (50…60 г/л). За счет малого количества ионов резко снижается степень рассеяния; е.) Введение в электролит воздуха и других газов под напором; ж). Применение локальной обработки заготовки отдельными секциями электрода- инструмента, на которые последовательно подают напряжение. Последовательность включения секций направлена против движения электролита, поэтому все продукты отработки удаляются из зазора, минуя работающую секцию; з). Наиболее широко применяют локализацию обрабатываемого участка путем диэлектрических покрытий детали (например, с помощью фотохимии). Если бы удалось получить одинаковые режимы обработки по всей обрабатываемой поверхности, то погрешность при изготовлении деталей любой сложности не превышала бы нескольких мкм. Наиболее сложно добиться постоянства проводимости электролита, которая зависит от температуры, количества газообразных продуктов обработки. Задача облегчается, если в зазоре отсутствуют газообразные продукты обработки. Учеными предложены электролиты, в которых водород в атомарном виде сразу вступает в реакцию -- такие электролиты называются безводородными. Это хлорид аммония, дихлорид железа, которые вызывают активную коррозию оборудования. В настоящее время ЭХО позволяет получить: а) при обработке неподвижными электродами со съемом по глубине до 0,2 мм-погрешность не более 0,02 мм, при большей глубине-0,03…0,050 мм; б) при прошивании мелких отверстий (Ш до 2 мм) - точность по 9…10-му квалитету СЭВ; в) при обработке полостей и разрезании-по12…14-му квалитету СЭВ; г) для схем точения точность-8…10-му квалитету; д) при шлифовании металлическими, электроабразивными и электроалмазными кругами точность по 6…7-му квалитету СЭВ. Шероховатось Формирование микрорельефа поверхности при ЭХО зависит от: а) структуры материала заготовки; б) состава материала; его температуры; в) скорости прокачки электролита; Если ЭХО выполняют после механической обработки, то в начале процесса анодного растворения микрорельеф повторяет профиль заготовки. Характер микронеровностей зависит от структуры обрабатываемого материала. Чаще наблюдается межкристаллитное растравливание, так как зерна растворяются медленнее. Оно и определяет шероховатость поверхности. Чем мельче зерно, тем меньше глубина межкристаллитного растравливания. Глубина микронеровностей зависит от плотности тока. Для большинства сплавов с увеличением плотности тока шероховатость обрабатываемой поверхности снижается. Чем ниже температура электролита (при той же плотности тока), тем меньше высота неровностей. В большинстве случаев температура электролита равна 17…37°С. Для обработки титановых сплавов-47°С; Для чистовой обработки нержавеющих сталей -4°С. Сопротивление усталости По значению предела выносливости образцы из конструкционных сталей и алюминиевых сплавов после ЭХО близки к шлифованным образцам. Детали из этих материалов после ЭХО можно использовать в конструкциях, работающих в условиях вибраций, знакопеременных нагрузках. Одним из основных методов пов

|

||

|

Последнее изменение этой страницы: 2016-08-01; просмотров: 341; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.19.186 (0.019 с.) |