Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Лекция № 14. Классификация и основные параметры процессов сварки давлением металлов.Содержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте

Для того чтобы сваривать реальные металлические тела в твердом состоянии с образованием соединения высокой прочности, как правило, необходимо до или в процессе создания физического контакта и активных центров удалить из зоны сварки окисные пленки. Требуемая степень очистки зависит от условий сварки и, в первую очередь, от температуры. При сварке давлением эти задачи в зависимости от особенностей технологического процесса решаются по-разному. Пластическое деформирование в зоне соединения, присущее всем способам сварки давлением, производится без нагрева или с нагревом. Процесс может идти на воздухе или в контролируемой среде. В ходе сварки на соединяемых поверхностях и в прилегающих слоях металла могут протекать различные процессы (пластическая деформация, объемная и поверхностная диффузия и самодиффузия, упрочнение и разупрочнение, рекристаллизация и перекристаллизация, выделение и растворение новых фаз, образование и разрушение окисных пленок и др.). Их роль в образовании соединения, а также воздействия на его свойства определяются характером технологического процесса. В общем случае все процессы, идущие в металле при сварке давлением, можно разделить на основные и сопутствующие. К основным относятся процессы, непосредственно ответственные за формирования сварного соединения. Например, при холодной сварке основной процесс – пластическое деформирование; все же остальные – сопутствующие. Любые технологические процессы сварки давлением управляются всеми или частью пяти основных параметров: 1) давления (деформация); 2) температура; 3) время; 4) среда (состав газовой фазы); 5) скорость взаимного перемещения. Иногда отдельные параметры взаимосвязаны настолько тесно, что не могут самостоятельно регулироваться и контролироваться. Например, при сварке взрывом в результате быстрой пластической деформации металл в зоне сварки нагревается, что помогает осуществлению сварки; однако температура в зоне сварки соединения не задается и не контролируется. В таблице 14.1. приведена классификация основных способов сварки давлением металлов по пяти технологическим параметрам. Конечно, все процессы протекают во времени. Однако в некоторых из них время мало сказывается на результатах (например, при холодной сварке), в других оно влияет лишь на условия подготовки металла к сварке (обеспечивая, например, выравнивание температуры по сечению). В этих случаях время рассматривается как неглавный параметр.

Таблица 14.1.

Холодная сварка (Р-процессы) осуществляется при комнатной температуре без нагрева внешними источниками тепла; очистка и выравнивание свариваемых поверхностей, а также создание на них активных центров достигается при этом за счет пластической деформации. Холодная сварка – процесс относительно медленный, сопровождается весьма большими объемными деформациями. Сваривание обеспечивается глубинными слоями металла действительно ювенильной чистоты. Длительность всего процесса макрообъемной деформации составляет обычно 1-2 с. Средняя температура в свариваемом контакте незначительно превышает комнатную. Давление

Рис. 14.1. Схема холодной сварки. Сварка давлением с быстрым нагревом без защитной среды (Р,Т-процессы) охватывает большую группу технологических процессов. Характерные особенности этих процессов определяются не столько малой длительностью нагрева, которой иногда затягивается до нескольких минут, сколько быстрой пластической деформации, в ходе которой непосредственно формируется соединение. Общим для всех Р,Т-процессов является их осуществление на воздухе (без специальной защиты). При этом окисные пленки, как правило, разрушаются и удаляются за счет пластической деформации зоны сварки. Все Р,Т-процессы можно классифицировать: 1. По температуре зоны сварки: а) низкотемпературные процессы – температура сварки близка к температуре рекристаллизации (прессовая сварка); б) высокотемпературные без оплавления (сварка сопротивлением и токами высокой частоты); в) высокотемпературные с оплавлением (сварка оплавлением, точечная и шовная контактная сварка). 2. По характеру нагрева: а) общий нагрев (печной при прессовой сварки); б) местный сразу по всему свариваемому сечению (сварка оплавлением); в) местный последовательный (сварка взрывом). 3. По характеру деформирования: а) одновременно по всему сечению; б) последовательно. 4. По источнику нагрева: а) внешний (нагрев в печи или газовым пламенем); б) внутренний (электрическим током, теплом, выделяемом при пластической деформации, например, при сварке взрывом). При контактной точечной, рельефной и шовной сварке электрическая энергия, вводимая в контакт, обеспечивает нагрев выше точки плавления. Контактная стыковая сварка сопротивлением происходит при температурах, как правило, несколько ниже точки плавления, однако давления используют большие, чем предел текучести металла при температуре в зоне контакта. Этот факт определяет бочкообразную форму сварного соединения. Скорость деформации при приложении давления относительно невелика (порядка нескольких миллиметров в секунду) и может считаться, особенно для больших сечений, почти постоянной. При стыковой сварки оплавлением скорости деформации при приложении давления значительно большие и измеряются десятками миллиметров в секунду. Температура поверхностных слоев металла в искровом промежутке близка к точке кипения. Благодаря скоростному сдавливанию вытесняется вся прослойка жидкого металла, и в формировании сварного соединения участвуют кристаллы, нагретые до температуры, меньшей точки плавления. Таким температурам соответствуют давления, равные или несколько более высокие, чем предел текучести. Сварка взрывом осуществляется ударным давлением взрывной волны, которая движется от детонатора со скоростью детонации взрывчатого вещества. Ударное давление взрыва составляет 1010 Па. Однако, это давление ввиду кратковременности его действия (10-5‑10-6с) распространяется на очень малую глубину от плоскости контакта. Такое сверхвысокое давление создает в поверхностных слоях мгновенный нагрев до температуры, превышающей точку плавления.

Рис. 14.2. Схема сварки взрывом: 1 – детонатор; 2 ‑ заряд взрывчатого вещества; 3 ‑ метаемый элемент; 4 – неподвижный элемент; 5 – опора. Сварка с кратковременным нагревом в защитной атмосфере (Р,Т,А-процессы): а) при сварке в твердой фазе (без оплавления) – газопрессовая сварка с наружным обогревом; б) при сварке с оплавлением – газопрессовая сварка с нагревом разведенных торцов горелками. Для создания защитной атмосферы, как правило, используют газы или их смеси. При Р,Т,А,f-процессах в результате продолжительного нагрева в вакууме, а иногда и в другой контролируемой среде, например, в водороде, удается получить соединения с относительно небольшой макропластической деформацией и при умеренной температуре. При сварке с кратковременным нагревом разрушению окисных пленок способствует значительная пластическая деформация, характерная для этих процессов. Основное техническое значение для металлов в этой группе процессов имеет диффузионная сварка.

Рис. 14.3. Схема диффузионной сварки: 1- система нагружения; 2 – нагреватель; 3 – детали.

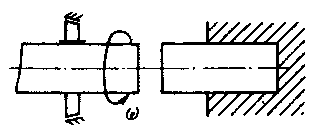

В Р,Т,f-процессах, включающих сварку трением и ультразвуковую сварку, работа сил трения превращается в теплоту и обеспечивает нагрев зоны сварки; с другой стороны, при трении разрушаются поверхностные пленки окислов и обнажающиеся ювенильные поверхности металлов металла, находящиеся в активном состоянии, легко соединяются. При этом совместное действие нормальных и тангенциальных напряжений при трении облегчает пластическую деформацию в зоне соединения. Сварка трением осуществляется при температурах ниже точки плавления и относительно небольших давлениях порядка (2‑5)107 Па. Подъем температуры в контакте и нагрев некоторого слоя металла вокруг него достигаются за счет трения вращающейся детали относительно неподвижно закрепленной.

Рис. 14.4. Схема сварки трением с непрерывным приводом: Неразъемное соединение при ультразвуковой сварки металлов получают в процессе сжатия соединяемых элементов с относительно небольшим усилием (десятые доли или единицы ньютона при соединении элементов микросхем и полупроводниковых приборов и не более 10 4 Н, при сварке относительно толстых листов) при одновременном воздействии на зону контакта механических колебаний с частотой 15 – 80 кГц. Энергия вибрации создает сложные напряжения растяжения, сжатия и среза. При превышении предела упругости соединяемых металлов происходит пластическая деформация в зоне их контактирования. В результате пластической деформации и диспергирующего действия ультразвука происходят разрушение и удаление поверхностных пленок различного происхождения, а также образование сварного соединения. Температура нагрева в зоне контакта обычно не превышает 0,3 – 0,5 температуры плавления соединяемых металлов.

Рис. 14.5. Схема ультразвуковой сварки металлов.

Контрольные вопросы: 1. Какими параметрами управляются технологические процессы сварки давлением? 2. Как можно классифицировать различные процессы сварки давлением? 3. Какие способы сварки давлением относятся к Р,Т-процессам? 4. Какие способы сварки давлением относятся к Р,Т,А-процессам? 5. Какие способы сварки давлением относятся к Р-процессам?

|

||||||||||||||||

|

Последнее изменение этой страницы: 2016-04-26; просмотров: 669; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.114.198 (0.009 с.) |

, которое приходится прикладывать достигает 4–5-кратных значений предела текучести.

, которое приходится прикладывать достигает 4–5-кратных значений предела текучести.